Государственный комитет по науке и высшей школе РФ

Вологодский политехнический институт

Кафедра: ТМС

Дисциплина: ТМС и ТОА

КУРСОВОЙ ПРОЕКТ

Разработка технологического процесса изготовления детали с использованием станков с ЧПУ

и средств автоматизации

Выполнил:

Принял: преподаватель

Яняк С.В.

г. Вологда

1996 г.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ..........................................................................................................

1. Описание конструкции и назначения детали..................................................

2. Технологический контроль чертежа детали...................................................

3. Анализ технологичности конструкции детали...............................................

4. Выбор способа изготовления заготовки.........................................................

5. Выбор плана обработки детали......................................................................

6. Выбор типа производства и формы организации

технологического процесса...........................................................................

7. Выбор и расчет припусков на обработку....................................................

8. Выбор оборудования....................................................................................

9. Выбор режущих инструментов.....................................................................

10. Выбор приспособлений...............................................................................

10.1. Станочные приспособления.................................................................

10.2 Выбор инструментальных приспособлений.........................................

11. Выбор средств измерений и контроля размеров.......................................

12. Выбор режимов резания.............................................................................

13. Техническое нормирование времени операций.........................................

14. Выбор средств транспортировки заготовок..............................................

15. Программирование станка с ЧПУ..............................................................

16. Технико-экономическое обоснование разработанного

технологического процесса.........................................................................

17. Исследовательская часть проекта..............................................................

17.1. Ультразвуковые колебания..................................................................

17.2. Кинематика ультразвуковой обработки..............................................

17.3. Методы и технологические характеристики ультразвуковой

размерной обработки материалов.......................................................

17.4. Станки и инструмент для обработки ультразвуком...........................

18. Промышленный робот для обслуживания токарного станка с ЧПУ........

ЗАКЛЮЧЕНИЕ.................................................................................................

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ...........................................

ПРИЛОЖЕНИЯ.................................................................................................

Тема проекта представляется вполне актуальной. Это подтверждается тем, что проектирование технологии позволяет на практическом уровне, а следовательно и более глубоко изучить методы машиностроения, познакомиться со станками, инструментом, приспособлениями. Поскольку задание к курсовому проекту включает применение и программирование станка с ЧПУ и использования средства автоматизации, это расширяет сферу познавательности при проектировании до объема, включаемого в курс подготовки инженеров по автоматизации.

Так как хвостовик является распространенной и типичной деталью, для изготовления которой применяются практически все основные виды обработки металла резанием, это так же положительно влияет на учебную функцию курсового проекта.

Данный вид хвостовика используется в производстве подшипников в качестве рабочего приспособления штампа для закрепления инструмента, деталей, для присоединения к нему других элементов или механизмов.

Подшипник является распространенной и достаточно ответственной деталью машин, механизмов, приборов и других устройств. Высокие требования к изготовлению подшипников по точности, по прочности и по эксплуатационным характеристикам обеспечиваются использованием качественной технологической оснастки и инструмента. Поэтому проектирование и изготовление деталей типа хвостовик и других приспособлений требует серьезной комплексной проработки на всех стадиях процесса производства.

ВОЛОГОДСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ

ЗАДАНИЕ

на курсовой проект по дисциплине ТМС и ТОА

(технология машиностроения и технологические основы автоматизации)

Тема проекта:

Разработка технологического процесса изготовления детали с использованием станков с ЧПУ и средств автоматизации

Наименование и номер чертежа детали: Хвостовик 116-07, оп, 2а

Станок с ЧПУ: Токарный

Средство автоматизации: Робот для обслуживания токарных станков с ЧПУ

Технологическое исследование: « Технологические возможности обработки

металлов ультразвуком »

Руководитель проекта: доцент кафедры ТМС, к.т.н. Яняк С.В.

Исполнитель: студент группы ЭМ-41 Толчельников Е.В.

Задание выдано: 16.05.96.

Деталь, представленная для курсового проектирования — хвостовик, применяющийся для крепления штампа. Назначение детали позволяет судить о её эксплуатационных условиях: вероятно это высокие ударные нагрузки, а также условия параллельности плоскостей крепления и крепежных отверстий, обеспечивающих заданный уровень качества штампуемых заготовок.

Хвостовик является телом вращения, имеющим центральное отверстие, дополнительные отверстия параллельно оси, канавку, две закрытых цилиндрических поверхности, гнездо треугольной формы.

Наиболее сложными и точными являются следующие поверхности: закрытая цилиндрическая поверхность меньшего диаметра и перпендикулярная ей плоскость основания, качество изготовления которых будет влиять на точность установки штампа. Так же важным критерием является параллельность плоскости с треугольным гнездом относительно плоскости крепления.

2. Технологический контроль чертежа детали

Чертеж детали содержит две проекции с местными разрезами, изображающими дополнительные отверстия. Верхняя проекция показана не рационально, т.к. треугольное гнездо, являющееся наиболее сложным элементом на чертеже показано невидимой линией.

Размеры на чертеже указаны все, но не на всех указаны предельные отклонения, поэтому на эти размеры примем 14 квалитет точности. Размеры отверстий и валов указаны не по стандартам ISO, т.е. без обозначения посадок.

Технические условия по неуказанным отклонениям не оговорены, не оговорены также требования к термической обработке, которая необходима, так как хвостовик должен эксплуатироваться в условиях сильных ударных воздействий.

Канавку в таком виде, как она показана на чертеже, обрабатывать сложно, поэтому изменим ее форму, и покажем ее в укрупненном виде.

На некоторых гранях детали необходимы фаски, которые также не указаны на чертеже.

Переработанный чертеж детали приведен на рис.2.1.

3. Анализ технологичности конструкции детали

Форма детали не позволяет использовать удобную, близкую по форме заготовку. В техническом задании отсутствует информация о путях упрощения конструкции. Желательно при изготовлении детали использовать упрочняющую термообработку до 25-30 единиц HRC.

Труднодоступными элементами конструкции являются, как указано выше, канавка и две закрытые цилиндрические поверхности, для которых необходимо использование специального инструмента. Открытые поверхности и отверстия возможно обработать стандартными инструментами.

Все операции по обработке детали могут выполняться на стандартном оборудовании. Для сверлильной операции требуются специальные приспособления типа УСП.

4. Выбор способа изготовления заготовки

Для изготовления заготовки возможно применение нескольких методов, для выбора оптимального рассмотрим два метода изготовления заготовки и выберем метод с минимальными затратами на изготовление заготовки и дальнейшей обработки.

— Литье в металлические формы

— Ковка в подкладном штампе

Себестоимость детали можно рассчитать следующим способом:

C = A+B = a×m×k1×k2×k3 + b×m2/3 ×k4×k5×k6×k7×k8 ,

где

A - себестоимость изготовления заготовки

B - себестоимость механической обработки

a - себестоимость изготовления заготовки средней сложности

массой 1кг. ( a = 0.373 руб./кг )

m - масса заготовки

k1 - коэффициент сложности формы ( 1 для средней сложности )

k2 - стоимость материала ( 1.5 для углеродистой стали )

k3 - точность изготовления заготовки

Себестоимость механической обработки у обоих способов изготовления заготовки одинакова, поскольку получаемые заготовки незначительно отличаются. Себестоимость изготовления заготовки ковкой много меньше, чем литьем, поскольку коэффициент a для литья 1.985 руб./кг, что более чем в пять раз превосходит стоимость ковки. В том случае если заготовку при литье выполнить не в форме усеченного конуса а приблизить к контуру детали, что сократит объем заготовки примерно в два раза стоимость изготовления все равно перекроет эту экономию.

Для изготовления заготовки хвостовика целесообразно использовать ковку в подкладном штампе. Чертеж заготовки представлен на рис.4.1.

При этом способе изготовления заготовки возможно получить припуски до 3 мм, с допусками +1.5 ¸ -1 мм.

5. Выбор плана обработки детали

Технологический процесс обработки детали предусматривает несколько стадий. Если рассматривать данный процесс в укрупненном плане, то необходимо выделить черновую обработку и окончательную (абразивными инструментами). Каждая из этих стадий разбивается на необходимое количество технологических операций.

В описании технологического процесса не указываются такие операции как смазка, упаковка, нанесение специальных покрытий и т.д.

Можно предложить следующий порядок операций:

1. Черновые и чистовые токарные операции.

2. Сверлильная операция.

3. Фрезерная операция.

4. Слесарная.

5. Термообработка.

6. Плоское шлифование.

7. Координатно-расточная операция.

К окончательным технологическим операциям следует отнести упаковочную операцию и др.

В соответствии с порядком операций можно предложить следующий технологический маршрут обработки.

План обработки детали

Таблица 5.1.

| № | Наименование операции или перехода | Норма времени |

| 1 | Токарная | 8.2 |

| 1.1 | Подрезать торец Æ60 предварительно | 0.5 |

| 1.2 | Точить цилиндрическую ступень Æ85 предварительно | 2 |

| 1.3 | Точить цилиндрическую ступень Æ50 предварительно | 2 |

| 1.4 | Точить цилиндрические поверхности Æ120 и Æ60 предварительно | 0.5 |

| 1.5 | Центровать отверстие Æ13 | 0.5 |

| 1.6 | Сверлить отверстие Æ13 | 1 |

| 2 | Токарная | 7.1 |

| 2.1 | Подрезка торца Æ175 мм предварительно | 0.5 |

| 2.2 | Проточить диаметр Æ175 предварительно | 0.5 |

| 2.3 | Подрезать торец Æ175 окончательно | 0.5 |

| 2.4 | Проточить диаметр Æ175 окончательно | 0.5 |

| 2.5 | Центровать отверстие Æ62 | 0.5 |

| № | Наименование операции или перехода | Норма времени |

| 2.6 | Сверлить отверстие Æ62 | 2 |

| 2.7 | Расточить отверстие Æ62 | 1 |

| 2.8 | Снять фаску с Æ175мм | 0.1 |

| 3 | Токарная | 5.5 |

| 3.1 | Подрезать торец Æ60 окончательно | 0.5 |

| 3.2 | Точить глухую ступень Æ50 окончательно | 1 |

| 3.3 | Точить глухую ступень Æ85 окончательно | 1 |

| 3.4 | Точить канавку | 0.5 |

| 3.5 | Точить диаметр Æ60 окончательно | 0.5 |

| 3.6 | Точить диаметр Æ120 окончательно | 0.5 |

| 3.7 | Снять фаски | 0.2 |

| 4 | Сверлильная | 11.6 |

| 4.1 | Сверлить 4 отв. Æ13 | 4 |

| 4.2 | Сверлить 2 отв. Æ9 | 2 |

| 4.3 | Зенкеровать отв. Æ10 | 0.5 |

| 4.4 | Сверлить 3 отв. в углах траверсы | 3 |

| 5 | Фрезерная | 4.1 |

| 5.1 | Фрезеровать треугольное гнездо предварительно | 2 |

| 5.2 | Фрезеровать треугольное гнездо окончательно | 1 |

| 6 | Слесарная | |

| 6.1 | Зенкеровать 2 отв. Æ10 | 0.1 |

| 6.2 | Тупить острые кромки | 0.5 |

| 6.3 | Маркировка | 0.1 |

| 7 | Термообработка | 30 |

| 8 | Шлифовальная | 8.7 |

| 8.1 | Шлифовать крепежную часть | 5 |

| 8.2 | Шлифовать торец | 2 |

| 9 | Координатно-расточная | 12.2 |

| 9.1 | Расточить точные отверстия Æ10 | 10 |

| Итого: 78 мин |

Нормы времени в таблице приведены округленно. Для каждого перехода приведено только основное время операции и вспомогательное. Для каждой операции приведено полное время, т.е. время с учетом подготовительно-заключительных и контрольных операций, а также регламентированных перерывов. Методика расчета времени операций приведена в п.13.

Согласно ГОСТ 3.1108-74 для выбора типа производства необходимо рассчитать коэффициент закрепления операций, который равен отношению количества операций за последний месяц к количеству явочных мест

Кзо

= ![]()

Но выбор типа производства по этой методике не представляется возможным в виду отсутствия информации о номенклатуре производства.

Для единичных технологических проектов может быть использован другой метод — расчет коэффициента загрузки оборудования ( рассчитывается время необходимое для загрузки ).

Коб

=  ,

,

где

tшт.ср — средняя норма времени на операции ( 8.2 мин );

N — годовая программа выпуска ( 1000 шт. );

Fq — годовой действительный фонд времени ( 4000 часов );

n — коэффициент загрузки каждого рабочего места ( 0.75 ).

В результате расчета Коб = 0.046, т.е. полученное значение соответствует мелкосерийному производству.

В промышленности используются две основные формы организации производства: поточная и групповая.

Первая используется в крупносерийном и массовом производстве. В нашем случае целесообразно применить групповую форму организации.

Группирование станочного оборудования и рабочих мест производится либо по видам технологической обработки изделий, либо по виду технологических процессов. При втором способе группировки специализированные участки создаются по конструкторско-технологическому признаку.

В нашем случае воспользуемся группированием станочного оборудования по видам обработки. Он заключается в формировании участков станков одного наименования.

В результате группировки получается шесть участков: токарных, сверлильных, фрезерных, координатно-расточных, шлифовальных станков и участок термообработки.

Расчет припусков на обработку производится на основе аналитического метода. Учитывая форму заготовки и требования к качеству поверхности для расчета припуска выберем поверхность торца детали Æ175 мм.

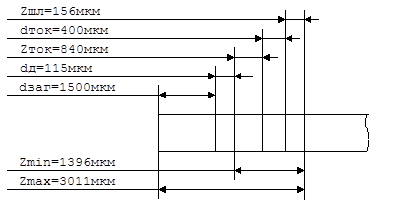

Рис 7.1. Схема расположения припусков.

Величины припусков Zшл и Zток рассчитываются, остальные выбираются.

Zi = Rz,i-1 + Ti-1 + ri-1 + ei , где

Rz,i-1 — высота неровностей поверхности, оставшейся после выполнения предшествующего перехода.

Ti-1 — глубина дефектного слоя.

ri-1 — пространственные отклонения.

ei — погрешности базирования и закрепления.

После токарной операции Rz =40, T=Rz .

Тогда для шлифования:

r = 0.2 мкм/мм ×180 мм = 0.2×180 = 36 мкм.

e = 40 мкм.

Zшл = 40 + 40 + 36 + 40 = 156 мкм.

Для горячекованных или штампованных заготовок:

Rz + T = 600 мкм.

r = 120 мкм, e = 120 мкм,

тогда Zток = 600 + 120 + 120 = 840мкм,

допуск на деталь по 9 квалитету dд = 115 мкм,

на заготовку для ковки в подкладном штампе dзаг = 1500 мкм,

на токарную операцию по 12 квалитету dток = 400 мкм.

В результате суммарный минимальный припуск равен:

Zmin = Zшл + dток + Zток = 156 + 400 + 840 = 1396 мкм,

максимальный припуск:

Zmax = Zmin + dд + dзаг = 1396 + 115 + 1500 = 3011мкм.

Общий номинальный припуск выберем

Zном = 3мм,

что соответствует параметрам заготовок полученных ковкой в подкладном штампе.

8. Выбор оборудования

Выбор металлорежущих станков для изготовления предложенной детали осуществлен на основании методики, изложенной в [1] с учетом следующих факторов:

- вид обработки;

- точность обрабатываемой поверхности;

- расположение обрабатываемой поверхности относительно технологических баз;

- габаритные размеры и масса заготовки;

- производительность операции;

- тип производства.

Таблица 8.1

| Операция | Наименование операции | Станок | Основные технические характеристики |

| 1 | 2 | 3 | 4 |

| 1,2,3 | Токарная операция |

Токарный станок с ЧПУ 16К20Ф3С5 |

1. Макс. Диаметр обрабатыв. дет....400 2. Набольшая длина продольного перемещения ......................900 3. Наибольшая длина поперечного перемещения.......................250 |

| 4. Диапазон скоростей вращения | |||

| шпинделя об/мин........12.5-2000 | |||

| 5. Наибольшая скорость продольной | |||

| подачи мм/мин.. .............1200 | |||

| 6. Диапазон скоростей подач мм/мин | |||

| - продольная подача.....3-1200 | |||

| - поперечная.. .........1.5-600 | |||

| 7. Дискретность перемещения, мм | |||

| - продольная подача.....0.01 | |||

| - поперечная.. .........0.005 | |||

| 8. Мощность электродвигателя | |||

| главного движения, кВт......10 | |||

| 9. Масса станка, кг.........4000 |

Таблица 8.1. ( продолж.)

| 1 | 2 | 3 | 4 |

| 4 | Сверлильная операция | Сверлильный станок с ЧПУ 2Р135Ф2 | 1. Макс. диаметр сверления, мм ..... 35 2. Макс. расстояние от торца шпинделя до стола, мм ........ 600 3. Макс. ход стола, мм: - продольный(Х) ....560 |

| - поперечный(Y) ....360 | |||

| 4. Макс. ход револьверного | |||

| суппорта(Z,R),мм .. 560 | |||

| 5. Количество скоростей шпинделя .. 12 | |||

| 6. Пределы скоростей | |||

| шпинделя, об/мин .. 32-1400 | |||

| 7. Количество рабочих подач ..... 18 | |||

| 8. Скорость перемещения | |||

| стола, мм/мин ..500-3800 | |||

| 9. Скор. перем. суппорта, мм/мин . до 4000 | |||

| 5 | Фрезерная | Фрезерный | 1. Размеры стола |

| операция | станок с | - длина, мм..................1600 | |

| ЧПУ | - ширина.....................400 | ||

| 6Р13Ф3-01 | 2. Расстояние от оси шпинделя до | ||

| вертикальных направляющих станка, | |||

| мм.........................500 | |||

| 3. Расстояние от торца шпинделя до | |||

| стола, мм................70-450 | |||

| 4. Наибольший ход стола | |||

| продольный, мм.............1000 | |||

| поперечный, мм.............400 | |||

| 5. Наибольший ход ползуна, мм 150 | |||

| 6. Вертикальный ход стола, мм 580 | |||

| 7. Диапазон скоростей вращения | |||

| шпинделя, об/мин........40-2000 | |||

| 8. Число скоростей............18 | |||

| 9. Диапазон подач стола, салазок, | |||

| ползуна, мм/мин.........20-1200 | |||

| 10. Мощность главного привода, | |||

| кВт......................7.5 |

Таблица 8.1. ( продолж.)

| 1 | 2 | 3 | 4 |

| 9 | Координатно- расточная | Координат-но расточной станок | 1. Размер рабочей поверхности стола (длин.´шир.), мм ... 400´700 2. Шпиндель |

| с ЧПУ | - частота вращения, об/мин. 45-2000 | ||

| 2Д132МФ2 | - вылет................. 475 мм. | ||

| 3. Мах диаметр сверления заготовки | |||

| из стали 45, мм ....... 32 | |||

| 4. Точность, мм | |||

| - отсчета координат ....... 0.001 | |||

| - установки координат ..... 0.008 | |||

| 5. Подача, мм/мин | |||

| - стола ................ 50-220 | |||

| - салазок .............. 50-220 | |||

| 6. Система программного упр. ...2П32-3 | |||

| 7. Число одновременно управляемых | |||

| координат .............. 2 | |||

| 8. Габариты, мм ........... 7000´4800 | |||

| 7,8 | Шлифоваль-ная операция | Универсальный круглошлифовальный | 1. Макс. Диаметр детали, мм ........400 2. Мах длина детали, мм .........1000 3. Диаметр шлифования, мм - наружного ............... 8-400 |

| станок 3140 | - внутреннего ............ 30-200 | ||

| 4. Макс. Продольное перемещение | |||

| стола, мм............... 920 | |||

| 5. Скорость вращения шпинделя | |||

| передней бабки, об/мин .....40-375 | |||

| 6. Скорость вращения шлифовального | |||

| круга, об/мин | |||

| - наружное шлифование .......1650 | |||

| - внутреннее шлифование .....7000 | |||

| 7. Габариты ......... 4480´2070´1675 |

Выбор режущих инструментов осуществляется в зависимости от метода обработки, формы и размеров обрабатываемой поверхности, ее точности и шероховатости, обрабатываемого материала, заданной производительности и периода стойкости (замены) инструмента.

По возможности используются стандартные инструменты.

Выбранные инструменты сведены в таблицу 9.1.

Режущие инструменты

Таблица 9.1

| Наименование | Наименование и | Марка | Примечания |

| технологических | обозначение | режущего | |

| переходов и | режущего | материала | |

| операций | инструмента | ||

| 1. Токарная | |||

2.1 Подрезать торец Æ175 |

Резец токарный сборный проходной с f=45 с механическим | по ГОСТ | B=16 H=16 |

| 2.2 Точить | креплением твердосплавных | 19052-80 | H1=16 |

| поверхность | пластин ГОСТ 21151-75 | H2=18 | |

| Æ175´60 | 2102-0171 | ||

| 2.3; 2.4 | |||

| 2.6 Сверлить | Сверло перовое сборное с плас | Быстроре- | D=60 |

| отв. Æ60 | тинами из быстрорежущей | жущая сталь | L=291 |

| стали 2302-018-000-06 | 035-2000- | l=140 | |

| 1590 | |||

| 2.7 Расточить | Резец токарный сборный | Режущие | H=24 |

| отв. Æ62 | расточной с механическим | пластины по | D=28 |

| креплением пластин с f=92 | ГОСТ 19048- | Dр.min =22 | |

| К.01.4499.000 | 80 | ||

| 2.8 Снять фаску | Резец токарный сборный | по | H=16 |

| Æ175 2´45° | проходной с f=45 с | ГОСТ 19052- | B=16 |

| 1.1(3.1) Подрезать торец Æ60 | механическим креплением твердосплавных пластин |

-80 | H1=16 H2=18 |

| предварительно | ГОСТ 21151-75 2102-0171 | ||

| 1.2, 1.3 Точить | |||

| цилиндрические | |||

| ступени Æ85, Æ50 предварит. |

| 1.5; 3.7; 3.8 | Резец токарный сборный | по | H=16 |

| Точить поверх- | проходной с f=45 с | ГОСТ 19052- | B=16 |

| ности Æ120,Æ60 | механическим креплением | -80 | H1=16 |

| твердосплавных пластин | H2=18 | ||

| ГОСТ 21151-75 2102-0171 | |||

| 1.7.Сверлить | Сверло спиральное с | T5K10 | d=13.0 |

| отв. Æ13 | коническим хвостовиком Æ13 | L=180 | |

| ОСТ2 И20-2-80 035-2301-1029 | l=100 | ||

| 3.2, 3.3 Точить цилиндрические ступени Æ50, Æ85 окончат. | Резец токарный сборный с регулировочными винтами для проточки наружных канавок ТУ 2-035-588-77 | ||

| 3.4 Точить | Резец токарный сборный с | Твердо- | H=32 |

| канавку | регулировочными винтами для | сплавные | B=25 |

| проточки наружных угловых | пластины | L=125 | |

| канавок К.01.4528.000 | a=2.8 | ||

| 4.1 Сверлить | Сверло спиральное с | T5K10 | d=13.0 |

| 4 отв. Æ13 | коническим хвостовиком Æ13 | L=180 | |

| ОСТ2 И20-2-80 035-2301-1029 | l=100 | ||

| 4.2 Сверлить | Сверло спиральное с | T5K10 | d=9.0 |

| 2 отв. Æ9 | коническим хвостовиком Æ9 | L=170 | |

| ОСТ2 И20-2-80 035-2301-1017 | l=90 | ||

| 4.3 Зенковать | Зенковка коническая | Конус 120° | |

| 2 отв. Æ9 | ГОСТ 14953-80 | Æ10-100 | |

| 4.4 Сверлить | Сверло спиральное с | T5K10 | d=19.0 |

| 3 отв.Æ19 | коническим хвостовиком Æ19 | L=235 | |

| ОСТ2 И20-2-80 035-2301-1055 | l=135 | ||

| 5.Фрезеровать | Фреза концевая с коническим | D=18 | |

| контур траверса | хвостовиком ОСТ2 И62-2-75 | L=120 | |

| 035-2223-0103 | l=36 | ||

| 9.1.Расточить | Развертка машинная цельная | D=10 | |

| точные отв. Æ10 | быстрорежущая с коническим | L=140 | |

| хвостовиком ОСТ2 И26-1-74 | l=29 | ||

| 035-2363-1041 | |||

| 8.1.Шлифовать | Круг шлифовальный для | Материал А | D=200 |

| крепежную часть | круглошлифовальных станков | Связка К | d=32 |

| ГОСТ 2424-67 Форма ПП | H=10 | ||

| 8.2.Шлифовать | Круг шлифовальный для | Связка К | D=400 |

| торцы | плоскошлифовального станка | d=203 | |

| ГОСТ 2424-67 | H=10 |

10. Выбор приспособлений

Выбор приспособлений осуществлялся по возможности из числа стандартных или из типовых конструкций станочных приспособлений.

Критерием выбора является вид механической обработки, точность обработки поверхности, габаритные размеры и масса заготовки, тип станка, расположение поверхности по отношению к технологическим базам.

10.1. Станочные приспособления

При выборе станочных приспособлений учитывались:

- вид механической обработки;

- модель станка;

- режущие инструменты;

- тип производства.

Станочные приспособления

Таблица 10.1.

| Опер. | Наименов. операции | Наименов. приспособ | Обозначен. приспособ |

| 1-3 | Токарная | Трехкулачковый самоцентрирующий патрон | Патрон 7100-0063 П ГОСТ 2675-80 |

| 4 | Сверлильная | Тиски станочные | Тиски 7200-0232 ГОСТ 14904-80 |

| 5 | Фрезерная | Универсальный сборный, круглый накладной кондуктор УСП-12 | ГОСТ 21676-76 |

| 8 | Шлифовальные операции | Трехкулачковый самоцентрирующий патрон | Патрон 7100-0063 А ГОСТ 2675-80 |

10.2 Выбор инструментальных приспособлений

При выборе инструментальных приспособлений учитывались:

- вид механической обработки;

- конструкция посадочного места станка;

- форма и размеры инструмента ( его хвостовика ).

Инструментальные приспособления

Таблица 10.2

| Опер. | Наименов. операции | Наименов. приспособ | Обозначен. приспособ |

| 1,2,3 | Токарная | Резцедержатель с | 1-50 ОСТ2 П15-3-84 |

| цилиндрическим | D=50 | ||

| хвостовиком и | l=60 | ||

| с перпендикулярным | L=138 | ||

| открытым пазом | B=100 | ||

| b=25 | |||

| 4.1 | Сверлить отверстия | Втулки переходные с | Втулка40-2-50 |

| 4.2 | хвостовиком конус- | ОСТ2 П12-7-84 | |

| 4.3 | ностью 7:24 и внут- | ||

| реним конусом Морзе | |||

| к станкам с ЧПУ | |||

| 5 | Фрезерная | Патрон цанговый | ГОСТ 26539-85 |

| 1-30-2-100 | d=10-25 | ||

| l<100 | |||

| 6 | Расточная | Оправка для полу- | ГОСТ П1417-84 |

| чистового раста- | |||

| чивания 6504-0003 |

11. Выбор средств измерений и контроля размеров

Выбор средств измерения и контроля будем производить для наиболее ответственных параметров детали:

- Габаритные размеры

1. Длина

2. Диаметр Æ175

- Диаметр крепежной части

- Диаметр точного отверстия Æ10

3. Треугольное гнездо

Измеряется по соответствующим шаблонам (проходной и непроходной).

4. Остальные отверстия

Измеряются калибрами пробками соответствующих размеров.

Данные выбора приведены в таблице 11.1.

Таблица 11.1

Вид операции контроля |

Наименование и марка прибора |

Метрологическая характеристика |

| 1. Измерение | Штангенрейсмас ( с | Предел измерения 40-400 мм. |

| Длины детали | отсчетом по нониусу ) | Цена деления 0.05мм. |

| L=180h14-1.15 | 41Р по ГОСТ 164-80 | Вылет измерит. Губок 80мм. |

| Погрешность ±0.05мм. | ||

| 2. Измерение диаметра | Штангенрейсмас 41Р | Предел измер. 100-1000 мм. |

| D=Æ175h14-1 | ГОСТ 164-80 | Цена деления 0.1мм. |

| Вылет измерит. Губок 125 мм | ||

| Погрешность ±0.1мм. | ||

| 3. Измерение диаметра | Гладкий микрометр | Цена деления 0.01мм. |

| крепежной | по ГОСТ 6507-78 | Диапазон измерений 0-300мм. |

| Части Æ50-0.05 | Погрешность ±2¸±6 мкм. | |

| 4. Измерение | Нутромер с измерит. | Диапазон 10-18мм. |

| Диаметра точного | головкой по | Цена деления 0.002мм |

| отв. Æ10+0.016 | ГОСТ 9244-75 тип 106 | Погрешность ±0.0035мм. |

| Наиб. глубина измер. 100мм. | ||

| Измерительное усилие 4Н. |

Измерение взаимного расположения точных отверстий Æ10 производится на оптическом столе координатно-расточного станка.

Методика измерений может быть предложена следующая: измерению подвергается, например, каждая десятая деталь партии и если обнаруживается отклонение от допустимых погрешностей изготовления то проверяются все следующие детали, в случае если количество отбраковки превышает среднестатистический уровень производится контроль металлорежущего оборудования.

12. Выбор режимов резания

Режимы резания зависят от обрабатываемого материала, от материала режущей части инструмента, от шероховатости поверхности, от ее конфигурации, от величины припуска на об работку.

Принята следующая последовательность назначения режимов резания: сначала назначают глубину резания, затем задают величину подачи, потом скорость резания, затем скорость вращения шпинделя станка:

n = ![]()

Расчетно-аналитическим методом вычислим режимы резания для токарной обработки. Глубина резания назначается в зависимости от вида обработки, т.к. обработка

29-04-2015, 04:12