Министерство общего и профессионального образования РФ

Ижевский государственный технический университет

Кафедра ’КРА’

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К КУРСОВОЙ РАБОТЕ ПО КУРСУ

’КТОП ЭВМ’

Выполнил:

Руководитель:

Ижевск

2000

Содержание

1. Техническое задание ………………………………………………………….

1.1. Наименование и область применения ……………………………………

1.2. Основание для разработки ……………………………………………….

1.3. Источники разработки ……………………………………………………

1.4. Основные технические характеристики…………………………………..

1.5. Цель и назначение разработки…………………………………………….

1.6. Технические требования …………………………………………………

1.6.1. Состав продукции ……………………………………………………

1.6.2. Требования к надежности ……………………………………………

1.6.3. Требования к технологичности ………………………………………

1.6.4. Требования к составным частям продукции, исходным и эксплуатационным материалам ………………………………………….

1.6.5. Условия эксплуатации ……………………………………………….

1.6.6. Требования к ремонтопригодности …………………………………

1.6.7. Требования к транспортированию и хранению ……………………..

1.7. Порядок контроля и приемки ……………………………………………

2. Анализ технического задания …………………………………………………

3. Выбор и обоснование конструкции блока…………………………………….

4. Выбор и обоснование конструкции печатной платы ………………………..

4.1. Выбор и обоснование типа печатной платы ……………………………..

4.2. Выбор и обоснование класса точности …………………………………

4.3. Выбор габаритных размеров и конфигурации ДПП ……………………

4.4. Выбор материала основания печатной платы ……………………………

4.5. Компоновка, размещение и установка ЭРЭ и ИМС ……………………

4.6. Выбор и обоснование метода изготовления печатной платы ………….

4.7. Выбор защитного покрытия печатной платы ……………………………

5. Трассировка соединений ………………………………………………………

5.1. Расчет элементов печатного монтажа……………………………………

5.2. Расчет электрических параметров схемы ………………………………

5.3. Проверочный расчет и проверка помехоустойчивости…………………

6. Обоснование технических требований в чертежах …………………………

7. Оценка технологичности конструкции ………………………………………

8. Тепловой расчет…………………………………………………………………

Литература …………………………………………………………………………

1

1

1

1

1

1

2

2

2

2

2

2

3

3

3

3

3

4

4

5

5

5

6

6

7

7

7

9

11

13

13

15

21

1. Техническое задание.

1.1 Наименование и область применения.

Наименование:

Видеопорт – устройство для ввода изображений, закодированных в видеосигнале, в ZX-совместимые компьютеры.

Область применения:

Видеопорт работает в составе с персональным компьютером типа ZX-SPECTRUM. Данное устройство может применятся:

· в издательском деле, создании рекламных буклетов и брошюр;

· для организации небольшой домашней видеостудии на основе персонального компьютера,;

· оцифровки видеозаписей с целью создания видеотеки, и т.д. Видеопорт может применятся как в бытовых, так и промышленных условиях;

· создании иллюстративных программ, программ обработки бинарных изображений;

· создание систем технического зрения и т.д.

1.2 Основание для разработки.

Видеопорт разработан на основании схемы электрической принципиальной ТО5.403.001.ЭЗ и описания устройства.

1.3 Источник разработки.

Сборник статей "ZX-FORUM", 1994.

Глава "Авторская разработка","Видеопорт", стр. 54.

1.4 Основные технические характеристики.

| - входное сопротивление по видеовыходу………………………… | 100 Ом |

| - амплитуда выходного сигнала …………………………………… | 0,5 – 1 В |

| - частота дискретизации видеосигнала …………………………… | 7 Мгц |

| - число строк, запоминаемое в ОЗУ ……………………………… | 312 |

| - напряжение питания ……………………………………………… | +12 В, +5 В |

| - потребляемый ток по цепи +12 В………………………………… | 40 мА |

| по цепи +5 В ………………………………… | 320 мА |

| - имеется возможность ручной установки контрастности и баланса белого | |

1.5 Цель и назначение разработки.

Назначение:

Видеопорт предназначен для ввода оцифрованных изображений с видео-выхода телевизора, видеокамеры, видеомагнитофона, оцифровки изображения и передачи в персональный компьютер семейства ZX-SPECTRUM для последующей их обработки. Видеопорт подключается к компьютеру через буферизированную шину внешних устройств.

Цель разработки:

Создать дешевое и надежное в эксплуатации устройство ввода.

1.6 Технические требования.

1.6.1 Состав продукции.

Печатная плата с разьемами и пластмассовый корпус.

1.6.2 Требования к надежности.

От разработанного устройства требуетсявысокая надежность, так как оно предназначено для работы в информационнойсфере дейтельности, где требуется безошибочная передача данных.

1.6.3 Требования к технологичности.

Требования к технологичности изделия очень высоки, так как это обеспечивает изделию минимальную стоимость, позволяет уменьшить количество доводочных и регулировочных операции после окончания сборки устройства.

1.6.4 Требования к составным частям продукции, исходным и эксплутационным материалам.

- устройство должен быть выполнено в виде конструктивного модуля 2-ого уровня,

- конструкция не должна содержать материалы, сырье и компоненты, создающие опасность возникновения вредных химических реакций и являющиеся токсичными,

- технология изготовления устройства должна быть приемлемой для серийного производства.

- печатная плата должна быть прочной, следовательно ее необходимо изготовить из твердых материалов. Габаритные размеры 110х130х16 мм. Масса устройства не должна превышать 700г. Компоновка – одноплатная.

- для защиты поверхности печатной платы, а также дополнительной защиты печатных проводников от физических воздействий и коррозии, а также для предотвращения замыканий, будем покрывать печатную плату полиуретановым лаком УР-231 ГОСТ 92.1486-76. Это покрытие твердое, механически прочное, выдерживает ![]() .

.

1.6.5 Условия эксплутации.

- устройство должно выдерживать климатические и механические воздействия по ГОСТ 11478, установленные для I-ой группы эксплуатации (см. таблицу 1),

- питание устройства должно осуществляться от внешнего источника питания +5В.

| Параметры климатических воздействующих факторов | ||

| Пониженная температура | Повышенная температура | |

| Рабочая | +10°С | +40°С |

| Предельная | +1°С | +55°С |

| Изменение температуры от +10°С до +40°С | ||

Повышенная влажность: относительная влажность 80% при температуре +25°С |

||

| Пониженное давление: 61 кПа при температуре +1°С | ||

| Морской туман: содержание воды 2-3 г/м3 при температуре +27°С | ||

| Параметры механических воздействующих факторов | ||

| Вибрация на одной частоте: 20 Гц с ускорением 2g | ||

| Вибрация в диапазоне частот: 10-30 Гц с ускорением 0.25-1.1g | ||

Удары одиночные в течение 5-10 мс с частотой 0.0125-0.025 Гц с ускорением 15g |

||

Удары многократные в течение 5-10 мс с частотой 0.0125-0.025 Гц с ускорением 15g |

||

Таблица 1. Параметры воздействующих факторов I-ой группы эксплуатации.

1.6.6 Требования к ремонтопригодности.

Конструкция устройства должна обеспечить легкий доступ ко всем узлам, быстрый поиск неисправного узла и его замену, неопасную для всего узла.

1.6.7 Требования к транспортированию и хранению.

Транспортировка и хранение согласно ГОСТ 5651, табл.1 и табл.2. Во время транспортирования устройства в упаковке всеми видами транспорта должны обеспечиваться меры по предохранению его от механических повреждений, проникновения влаги, пыли и грязи.

Температура окружающего воздуха °С Относительная влажность воздуха при 30°С, % Атмосферное давление, кПа Ударные нагрузки многократного действия: Ускорение, g Длительность импульса, мс |

-50…+50 40…90 62…105 15 5…10 |

Таблица 2. Воздействующие факторы при транспортировке.

1.7 Порядок контроля и приема.

Документация:

Схема электрическая принципиальная ТО3.403.001 ЭЗ

Перечень элементов ТО5.403.001 ПЭЗ

Сборочный чертеж ТО5.103.001 СБ

Спецификация ТО5.103.002

Плата печатная ТО7.102.003

2. Анализ технического задания.

Анализируя техническое задание можно сделать следующие выводы:

- дешевизна и тип производства устройства Видеопорт будут обеспечены соответствующим выбором технологии изготовления печатной платы, классом точности печатных проводников, типом установки элементов на печатную плату.

- надежность устройства будет определяться типом защитных покрытий, величиной помехоустойчивости ИС, электромагнитной совместимостью элементов платы. Для обеспечения дополнительной помехоустойчивости узлы, непосредственно связанные с видеосигналом нужно разместить по возможности подальше от генератора. Так же цепь связи с компьютером должна быть подальше от цепей видеосигнала.

- учитывая ограничения на габаритные размеры выбираем способ охлаждения естественный, так как установка вентиляторов увеличит габаритные размеры устройства. Естественного воздушного охлаждения будет достаточно для обеспечения теплового режима работы устройства (доказательства в расчетах, cтр ...).

- изделие должно удовлетворять требованиям эргономики и технической эстетики по ГОСТ 24750-81, ГОСТ 12.2.032-71, ГОСТ 12.3.033-78. Обеспечить защиту от внешних воздействий в соответствии с ГОСТ 15150-69, ГОСТ 17785-72, ГОСТ 17786-72, ГОСТ 16962-71, ГОСТ 21552-76.

3. Выбор и обоснование конструкции блока.

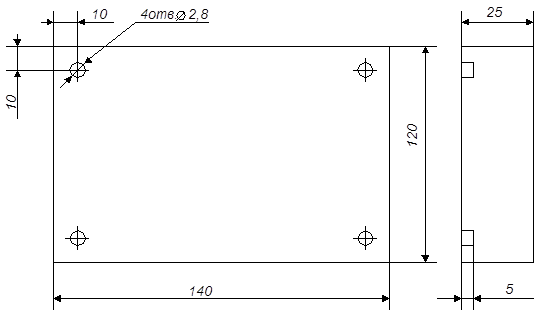

Учитывая ограничения на габаритные размеры устройства и размеры печатной платы выбираем размер корпуса устройства равным: 140´120´25 мм. Высоту корпуса устройства равную 25 мм берем исходя из высоты печатной платы с установленными на ней микросхемами (ИМС) и электронных радиоэлементов (ЭРЭ) равной 15 мм. Для улучшения обеспечения теплового режима между корпусом и печатной платой (ПП) по всем координатам оставляем зазор 5 мм. Исходя из условий технического задания для обеспечения защиты людей от поражения электрическим током необходимо изготовить корпус устройства из материала непроводящего электрический ток. Исходя из этого и учитывая, что стоимость устройства должна быть небольшой выбираем материал корпуса. Отсюда получаем, что корпус устройства лучше всего изготовить из пластмассы: фенопласт марки К-15-202 ТУ 2475-51 горячим или литьевым прессованием.

При изготовлении корпуса необходимо предусмотреть отверстия под разъемы и отверстия для крепления ПП. Печатная плата крепится на шайбах высотой 5 мм для обеспечения зазора между платой и нижней частью корпуса.

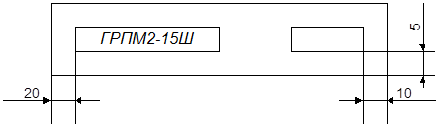

Учитывая размеры разъемов: ГРПМ2-61ГО2 [ 2, стр. 143 ] (40x15 мм) и разъема ОНП-КГ-47 (18,5´7,5 мм ) [ 2, стр. 197 ] необходимо изготовить в корпусе соответствующие отверстия. (рис. 2).

|

Отверстия, необходимые для крепления печатной платы в корпусе показаны на рис. 1.

|

Рис. 1. Корпус устройства.

Рис. 2. Отверстия под разъемы

4. Выбор и обоснование конструкции печатной платы.

4.1 Выбор и обоснование типа печатной платы.

Необходимо выбрать двустороннюю печатную плату (ДПП) исходя из следующих причин:

· большое количество корпусов ИС (24) приводит к большому количеству соединительных проводников ( более 200), такое количество проводников сложно реализовать на односторонней плате;

· Кроме того, печатные проводники располагаются с обоих сторон платы и при отсутствии ограничений на размеры это позволяет реализовать практически любую схему. Использование ДПП позволяет повысить плотность монтажа с 1,5 ЭРЭ/см2 у односторонних печатных плат до 2 ЭРЭ/см2 у ДПП.

· Использование ДПП позволяет увеличить ожидаемое количество осуществленных связей, что позволит при трассировке печатных проводников воспользоваться САПР PCAD 8.5 . Благодаря этому значительно упростится и ускорится процесс проектирования ПП. Кроме того использование в данном случае ДПП значительно увеличит выход годных ПП, что повысит экономические показатели данного устройства и уменьшить расходы материала при изготовлении ДПП.

4.2 Выбор и обоснование класса точности.

При трассировке печатной платы с учетом большой плотности расположения элементов пришлось прокладывать печатный проводник между ножками ИС, а так как минимальное расстояние между их ножками 2.5 мм, то необходим III-класс точности печатного монтажа, который по ГОСТ 23751-86 имеет следующие параметры:

1) расстояние между соседними элементами проводящего рисунка не менее 0.25 мм

2) ширина проводника не менее 0.25 мм

3) отношение минимального диаметра металлизированного отверстия к толщине печатной платы не менее 0.33

4) гарантийный поясок 0.1 мм

Исходя из вышесказанного выбираем шаг координатной сетки равным 1.25 мм.

4.3 Выбор габаритных размеров и конфигурации ДПП.

Выбор габаритных размеров ДПП осуществлялся по ГОСТ 10317-79. Исходя из выше изложенного и результата трассировки платы, выбираем размер платы равным 110х130 мм.

Выбор полей допусков и рекомендуемых посадок по ГОСТ 25347-82.

4.4 Выбор материала основания печатной платы.

В качестве материала для производства печатной платы выбираем стеклотекстолит с двусторонним фольгированным слоем и толщиной печатного проводника равной 35 мкм – СФ-2-35 – для изготовления двусторонних печатных плат.

В данное время стеклотекстолит наиболее распространенный материал для изготовления печатных плат, имеет хорошие технологические и эксплуатационно-технологические свойства, среди которых:

- широкий диапазон рабочих температур (-60…+105°С),

- низкое водопоглащение (0.2…0.8 %),

- большое объемное и поверхностное сопротивления (1010 …101 3 Ом),

- стойкость к короблению,

- повышенная жесткость и прочность.

Толщину печатного проводника выбираем равной 35 мкм по ряду причин:

1) между толщиной печатного проводника и его шириной существует тесная зависимость. Если уменьшать толщину, то соответственно будет увеличиваться ширина проводника, а вместе с ней и размеры всей печатной платы.

2) необходимо, чтобы печатный проводник выдерживал токи, текущие в схеме, что также зависит от толщины печатных проводников. Подробней об этом описывается в разделе 4.2.

3) чем меньше толщина фольги, тем меньше расход материала и ниже стоимость печатной платы.

СФ-2-35 обладает следующими характеристиками по ГОСТ 10316-78:

1) удельное поверхностное сопротивление ρS =1010 …1011 Ом

2) удельное объемное сопротивление ρV =101 1 …1013 Ом*см

3) диапазон рабочих температур -60…+105°С

4) диэлектрическая проницаемость ε = 6

5) прочность отделения 3-х мм полоски фольги от диэлектрического основания σ = 4Н

Предпочтительные толщины для стеклотекстолита по ГОСТ 10316-78:

1.0; 1.5; 2.0 мм.

Исходя из данных табл.3 видно, что лучшая величина (11 мм) достигается при толщине пластины 1.5 мм и 2.0 мм. Выбираем первую, так как она дешевле в производстве. Итак, толщину печатной платы берем равной 1.5 мм.

| Номинальная толщина листа, мм | Стрела прогиба и коробление на длине 1 м, мм |

1.0 1.5 2.0 |

22 11 11 |

Таблица 3. Деформационные качества стеклотекстолита.

4.5 Компоновка, размещение и установка ЭРЭ и ИМС на плате.

В соответствии с техническим заданием адаптер реализуется на одной печатной плате.

Размещение элементов производится таким образом, чтобы электрические соединения были минимальной длины, но при этом должен обеспечиваться III-й класс точности печатного монтажа. Кроме того, элементы необходимо располагать как можно более равномерно по площади печатной платы для обеспечения равномерности масс элементов. Также, желательно устанавливать элементы таким образом, чтобы обеспечить наибольшую технологичность платы, т.е. монтажные отверстия следует располагать рядами. Это делается для ускорения операции сверления на программируемых сверлильных станках, а также для обеспечения автоматической установки элементов на печатную плату и их групповой пайки.

Рекомендации по размещению элементов устройства на плате можно свести к следующим:

- функциональные узлы должны быть размещены компактно;

- узлы, непосредственно связанные с видеосигналом нужно разместить по возможности дальше от генератора;

- элементы регулировки должны иметь как можно более короткие провода подключения;

- цепи связи с компьютером должны быть подальше от цепей видеосигнала;

Разъемы следует установить по краю печатной платы со стороны задней панели корпуса устройства.

Расстояние между двумя соседними микросхемами равно размеру корпуса микросхемы, так что тепловой режим конструкции будет в норме. Исходя из вышеприведенных соображений выбираем вариант установки элементов по ОСТ 4.ГО.010.030-81:

Резисторы R1...R9 устанавливать по варианту III.

Кварц Q1 устанавливать по варианту Vв.

Конденсаторы С1...С20 устанавливать по варианту IIа.

Микросхемы D1...D23 устанавливать по варианту VIIIа.

Диоды VD1-VD9 устанавливать по варианту IIа.

4.6 Выбор и обоснование метода изготовления печатной платы.

В настоящее время применяют несколько методов изготовления ПП:

- субтрактивные, при которых проводящий рисунок образуется за счет удаления проводящего слоя с участков поверхности, образующих непроводящий рисунок,

- аддитивные, при которых проводящий рисунок получают нанесением проводящего слоя заданной конфигурации на диэлектрическое основание платы,

- полуаддитивный, при котором проводящий рисунок получают нанесением проводящего слоя на основание с предварительно нанесенным тонким проводящим покрытием, впоследствии удаляемым с участков поверхности, образующих непроводящий рисунок,

В соответствии с ГОСТ 23751-86 конструирование печатных плат следует осуществлять с учетом следующих методов изготовления:

- химического для односторонних печатных плат и гибких печатных кабелей;

- комбинированного позитивного для ДПП, ГПП;

- электрохимического (полуаддитивного) для ДПП;

- металлизации сквозных отверстий для МПП;

Все рекомендуемые методы (кроме полуаддитивного) являются субтрактивными.

Исходя из вышеизложенных рекомендаций необходимо выбрать, либо электрохимический (полуаддитивный) метод, либо комбинированный позитивный метод.

Электрохимический метод в данном случае нам не подходит, так как его применяют для изготовления ДПП с высокой плотностью токопроводящего рисунка. В данном методе используется нефольгированный диэлектрик СТЭФ.1-2ЛК с обязательной активацией его поверхности или диэлектрик с фольгой 5 мкм. Учитывая эти данные, приходим к выводу, что данный метод значительно дороже комбинированного позитивного метода, и кроме того, из-за высокой плотности токопроводящего рисунка и малой толщины фольги, сопротивление печатных проводников будет большим, что в нашем случае нежелательно.

Учитывая вышеизложенное, приходим к выводу, что в нашем случае лучше использовать комбинированный позитивный метод. Этот метод обеспечивает хорошую адгезию элементов проводящего рисунка к диэлектрическому основанию и сохранение электроизоляционных свойств диэлектрика, защищенного во время обработки платы в агрессивных химических растворах медной фольгой.

Исходным материалом для комбинированного способа служит фольгированный с двух сторон диэлектрик, поэтому проводящий рисунок получают вытравливанием меди, а металлизация отверстий осуществляется посредством химического меднения с последующим электрохимическим наращиванием слоя меди.

Позитивный комбинированный метод обеспечивает III-й класс точности печатного монтажа и лучшие, по сравнению с другими методами, диэлектрические свойства плат.

Травление меди производится растворами на основе хлорного железа. Эти растворы допускают утилизацию меди из отработанного травителя, а также регенерацию самого травителя. Боковое подтравливание проводников– минимально.

С учетом всех перечисленных достоинств этот метод в настоящее время является основным в производстве двусторонних и многослойных печатных плат для аппаратуры самого разнообразного назначения. Метод хорошо отработан на производстве и является оптимальным при серийном выпуске.

4.7 Выбор защитного покрытия печатной платы.

В качестве защитного покрытия выбираем полиуретановый лак УР-231 светло-коричневого цвета. В отличии от других лаков, таких как СБ-1с (стойкость к периодическому воздействию минерального масла, бензина и воды) и К55 (устойчив к кислотам, нефтепродуктам), он обладает более низкой стоимостью, но худшими защитными характеристиками, а так как данное устройство предназначено для работы в стационарных условиях, то этим можно пренебречь. Лак обеспечивает повышенную электроизоляцию, выдерживает температуру от –60 до +120˚С. Лак представляет собой твердое и прочное покрытие.

5. Трассировка соединений.

5.1 . Расчет элементов печатного монтажа.

Конструктивно-технологический расчет ДПП с учетом произведенных погрешностей рисунка, проводящих элементов, фотошаблонов, базирования, сверления, экспонирования и т.д. по ОСТ 4.010.019-81, ГОСТ 23751-86.

Координатную сетку располагаем в соответствии с ГОСТ 2.417-78.

Элементы проводящего рисунка располагаем от края платы, неметаллизированного отверстия, паза, выреза и т.д. на расстоянии не менее толщины платы, с учетом допуска на линейные размеры.

Диаметры монтажных и переходных отверстий должны соответствовать ГОСТ 10317-79.

Расчет:

1) Минимальный размер переходного отверстия:

Dпо = Rдт*Нпп,

где

Rдт = 0.33

(отношение диаметра металлизированного отверстия к толщине ДПП)

Нпп = (1.5+0.035*2) = 1.57 мм

(толщина изолирующего слоя, плюс толщтна 2-х слоев меди)

Dпо = 0.33*1.57 = 0.5181 мм

Из ряда диаметров переходных отверстий по ГОСТ 10317-79 выбираем Dпо = 0.8 мм

2) Минимальный диаметр монтажного отверстия:

Dмо = Dв + ∆ + 2*Нг + ∆D,

где

Dв = 0.5 мм

(максимальный диаметр вывода используемых ЭРЭ)

∆ = 0.1 мм

(зазор между выводом ЭРЭ и монтажным отверстием)

Нг = 0.035 мм

(толщина слоя меди)

∆D = 0.1 мм

(погрешность диаметра отверстия)

Dмо = 0.5 + 0.1 + 0.035*2 + 0.1 =

29-04-2015, 04:12