1.Выбор стали и расчетных сопротивлений

для основного и наплавного металла.

По табл.50 СниП 11-23-81* [3] для группы конструкций 1 и климатического района 114 принимаем сталь обыкновенного качества С255 по ГОСТ 27772-88.

По табл.51 норм [3] для стали С255 при толщине листового широкополосного проката стенки балки от 10 до 20 мм назначаем предел текучести Ryn = 245 МПа, временное сопротивление R un = 370 МПа и расчетное сопротивление по пределу текучести Ry = 240 МПа. Аналогичные прочностные показатели для стали поясов балки с толщиной проката от 20 до 40 мм будут : Ryn = 235 МПа, Run = 370 МПа, Ry = 230 МПа.

По табл.1 СНиП [3] вычисляем для стенки расчетное сопротивление стали на сдвиг (срез) : Rs

= ![]() 138.6 МПа ,

138.6 МПа ,

где gm =1.025 – коэффициент надежности по материалу в соответствии с п.3.2.

норм [3].

По табл. 4* и 55 СНиП [3] для автоматической сварки под флюсом, группы конструкций 1, климатического района 114 , стали С255 принимаем сварочную проволку Св-08АГ по ГОСТ 2246-70* .

По табл. 56 норм [3] для выбранного сварочного материала назначаем расчетное сопротивление углового шва по металлу шва Rwf = 200 МПа.

По табл.3 [3] вычисляем расчетное сопротивление по границе сплавления :

Rwz = 0.45*Run = 0.45*370 = 166.5 МПа.

Устанавливаем критерий расчетных сопротивлений угловых швов по п .11.2* СНиП-23-81* при Ryn < 285 МПа для автоматической сварки :

Rwz

< Rwf

£ Rwz

*![]() ,

,

Rwz

= 166.6 МПа < Rwf

= 200 МПа > 166.5*![]() = 174 МПа.

= 174 МПа.

Здесь bz = 1.15 и bf = 1.1 – коэффициенты проплавления шва по табл. 34* [3].

Невыполнение неравенства означает, что дальнейший расчет следует вести по металлу границы сплавления.

2.Подсчет нагрузок на балку.

Вертикальное давление колеса крана :

F = Fn * gf * kd * y * gn = 85*1.1*1.1*0.95*0.95 = 92.82 кН.

Здесь – Fn = 85 кН – нормативная сила вертикального давления колеса

крана на рельс, принятые для стандартных кранов по

ГОСТ6711–81 ;

– gf = 1.1 – коэффициент надежности по нагрузке согласно п.4.8 СНиП 2.01.07 – 85 [1]

– kd1 = 1.1 – коэффициент динамичности для группы режима работы крана 7К

– y = 0.95 – коэффициент сочетаний нагрузок по п.4.17 [1] для группы

режима крана 7К .

– gf = 0.95 – коэффициент надежности по назначению для зданий 11 класса

ответственноси

Нормативное значение горизонтальной нагрузки, направленное поперек кранового пути, на каждое ходовое колесо крана, вызываемое перекосами мостового крана и принимаемое при расчете подкрановых балок с группой режима работы 7К составит :

Tn = 0.1*Fn = 0.1*85 = 8.5 кН.

Горизонтальное боковое давление колеса крана от поперечного торможения тележки :

T=Tn *gf *kd2 * gn = 8.5*1.1*1.1*0.95*0.95= 9.28 кН,

где kd2 = 1.1 – коэффициент динамичности по п.4.9. норм [1].

3.Определение максимальных усилий .

Согласно теореме Винклера, наибольший изгибающий момент от системы подвижных грузов Мmax возникает в том случае, когда середина балки делит пополам расстояние между равнодействующими всех грузов Rf и ближайшим критическом грузом Rcr [8].

При схеме загружения положение равнодействующих четырех сил Rf = 4F относительно оси левого крайнего груза z будет :

åМ1 = 0 ;

z =

![]() =

=

= ![]() K + d = 3.7 + 0.5 = 4.2 м

K + d = 3.7 + 0.5 = 4.2 м

Расстояние между критическим грузом и равнодействующей c = z – Вc = – 0.5 м

Знак минус означает, что критический груз находится правее равнодействующей.

Расстояние от критического груза до опор

а = ![]()

![]() 6.25 м

6.25 м

b = l – a = 12 – 6.25 = 5.75 м

Проверяем критерий правильности установки кранов :

![]() >

>

![]()

![]()

![]()

![]() <

<

![]()

![]()

Условие выполняется, следовательно, установка кранов является расчетной.

Здесь Ra и Rb – равнодействующие грузов соответственно слева и справа от критического.

Критический груз Fcr и равнодействующая Rf находятся на равных расстояниях от середины пролета балки 0.5с = 0.25 м .

4.Определяем максимальные расчетные усилия.

Расчетные усилия в подкрановой балке определяем с помощью построения эпюр М и Q.

Опорные реакции в балке при загрузке двумя кранами составят :

å Мв = 0 : Va*L – F*(L – L1 ) – F*(L – L2 ) – F*(L – L3 ) – F*(L – L4 ) = 0

Va = ![]() =

=

![]()

= 193.38 кН

Vв = Rf – Va = 4*92.82 – 193.38 = 177.9 кН

Максимальный момент от вертикальной нагрузки в сечении под критическим грузом, ближайшим к середине балки :

Mmax = M3 = Va *L3 – F*(L3 – L1 ) – F*(L3 – L2 ) =

= 193.38*6.25 – 92.82(6.25 – 1.55) – 92,82(6.25 – 5.25) =

= 679.551 кН*м.

Расчетный изгибающий момент с учетом собственного веса подкрановой конструкции и возможной временной нагрузки на тормозной площадке

Mf = Mx = a*Mmax = 1.05*679.551 = 713.53 кН*м,

где a=1.05 – коэффициент учета собственого веса для балки пролетом 12 м.

Соответствующая ему расчетная поперечная сила

Qc = a (Va – 3F) = 1.05*( 193.38 – 3*92.82 ) = – 89.33 кН.

Наибольший изгибающий момент от расчетных горизонтальных сил, вызванных перекосами моста крана :

Mt

= My

= Mmax

![]() = 679.55*0.1 = 67.96 кН*м.

= 679.55*0.1 = 67.96 кН*м.

Максимальная поперечная сила на опоре при расположении системы из двух кранов = наибольшей опорной реакции :

åMb = 0 : Va *L – F*L – F*(L – L’1 ) – F*(L – L’2 ) – F*(L – L’3 ) = 0

Qmax

= Va

= ![]() =

=

= ![]() 241.33 кН.

241.33 кН.

Расчетные значения поперечной силы от вертикальной нагрузки :

Qf = aQmax = 1.05*241.33 = 253.4 кН.

Максимальный нормативный момент в балке от загружения её одним краном, установленным на max M :

Опорные реакции :

åMа

= 0 : Vb

= ![]()

![]() 117.76 кН

117.76 кН

åy = 0 : Va = 2*Fn *gn – Vb = 2*85*0.95 – 117.76 = 43.74 кН.

Нормативный момент Mn = M2 = Va *L1 = 43.74*6.25 = 273.38 кН.

Максимальный нормативный момент с учетом собственного веса балки

Mf,n = aMn = 1.05*273.38 = 287 кН.

5. Компановка и предварительный подбор сечений элементов составной балки.

Проектируем составную балку с более развитым верхним поясом.

Исходная высота подкрановой балки h = ![]() = 0.1* 1200 = 120 cм = 1.2 м.

= 0.1* 1200 = 120 cм = 1.2 м.

Коэффициент, учитывающий влияние горизонтальных поперечных нагрузок на напряжения в верхнем поясе подкрановой балки определяется по следующей формуле :

b = 1+2![]() = 1+ 2

= 1+ 2![]() = 1.15

= 1.15

h1 = b0 +l1 = 500+1000 = 1500 мм = 1.5 м

где b0 = 500 мм – привязка оси колонны ;

l = 1000 мм – параметр для кранов группы 7К

Минимальная высота балки из условия жесткости при предельном относительном прогибе ![]() ( для кранов 7К) :

( для кранов 7К) :

hmin

= ![]() 48.9 см

48.9 см

Предварительная толщина стенки

tw

= ![]() мм

мм

принимаем с учетом стандартных толщин проката ![]() tw

= 10 мм.

tw

= 10 мм.

Требуемый момент сопротивления балки

WX.R

= ![]() 3907 см3

3907 см3

Высота балки с оптимальным распределением материала по несимметричному сечению при a=1.15

hopt

=  =

= ![]() = 79.2 см > hmin

= 48.9 см ,

= 79.2 см > hmin

= 48.9 см ,

где a=1.1 – 1.5 – коэффициент ассиметрии.

Оптимальная высота балки из условия гибкости стенки

hopt

= ![]() =

= ![]() = 90.9 см ,

= 90.9 см ,

где ![]() 100 – 140 при L = 12 м Þlw

= 120.

100 – 140 при L = 12 м Þlw

= 120.

Мимнальная толщина стенки балки из условия предельного прогиба

twf

![]() = 0.41 см.

= 0.41 см.

Минимальная толщина стенки при проверке её по прочности от местного давления колеса крана :

tw, loc

=  =

= ![]() = 0.06 см ,

= 0.06 см ,

где – F1 = gf *Fn = 1.1*85 кН – расчетная сосредоточенная нагрузка ;

– gf1 = 1.3 – коэффициент надежности для кранов группы 7К, согласно п 4.8.[1];

– IR =1082 см4 – момент инерции кранового рельса типа КР – 70 .

Требуемая толщина стенки из условия прочности на срез без учета работы поясов :

tw,s ![]() см ,

см ,

где hw = h – 2*tf = 120 – 2*2 = 116 см – предварительная высота стенки.

Толщина стенки, соответствующая балке оптримальной высоты :

tw, opt

=  =

= ![]() = 0.74 см.

= 0.74 см.

![]() Высота стенки балки, соответствующая tw, opt

Высота стенки балки, соответствующая tw, opt

hw = tw *lw = 0.74*120 = 88.9 см.

Учитывая интенсивную работу мостовых кранов (группа 7К) и мведение при изготовлении отходов металла к минимуму, принимаем габариты стенки с некоторым запасом, округленные до стандартных размеров на холстолистовую прокатную сталь по ГОСТ 19903-74* hw * tw = 1250 *10 мм.

Требуемая площадь поперечного сечения ассиметричной балки

А = ![]()

![]() 151.5 см2

,

151.5 см2

,

где h = hw +2tf = 125 + 2*2 = 129 см – предварительная высота балки при

исходной толщине поясов tf = 2.0 см.

Площадь верхнего пояса :

Aft

= ![]() 16.5 см2

.

16.5 см2

.

Площадь нижнего пояса :

Afb

= ![]() 5.97 см2

.

5.97 см2

.

Принимаем пояса балки из широкополочной универсальной стали по

ГОСТ 82-72* сечением : верхний bft *tft = 300*14 мм ; Aft = 42 см2 > 17.1 см2 .

нижний bft *tft = 250*14 мм ; Aft = 42 см2 > 5.97 см2 .

Полная высота подкрановой балки

h = hw +2tf = 1250 + 2*14 = 1278 мм

Скомпанованное сечение отвечает основным консруктивно-технологическим требованиям, предъявляемым к элементам подкрановой балки, в том числе :

– равномерность распределения напряжений по ширине пояса

bft

= 300 мм ![]()

![]() мм

мм

bft = 300 мм < bf,max = 600 мм

– общая устойчивость балки

bft

= 300 мм = ![]() 426 — 256 мм ;

426 — 256 мм ;

– технологические требования на изготовление

bfb = 250 мм > bfb,min = 200 мм

tf = 14 мм < 3tw = 3*10 = 30 мм

– условие обеспечения местной устойчивости полки

![]() <

<  =

= ![]() 14.9

14.9

– условие обеспечения местной устойчивости стенки без укрепления её

продольным ребром жесткости

tw

= 10 мм > ![]() =

= ![]() = 8 мм

= 8 мм

– соотношение высоты балки к толщине стенки и пролету

![]() <

<

![]() <

< ![]()

6. Установление габаритов тормозной конструкции.

Сечение тормозной балки проектируем из листа рифленой стали (ГОСТ 8568–77*) толщиной tsh = 6 мм ( с учетом высоты рифов – 8 мм ) с наружным поясом из швеллера №16, в качестве внутреннего служит верхний пояс подкрановой балки.

Ширина тормозного листа :

bsh

= ( b0

+ λi

) – ( ∆1

+ ∆2

+ ![]() + ∆3

=

+ ∆3

=

= (500+1000 ) – ( 100+20+![]() + 40 = 1270 мм, где λ1

= 1000 мм – для режима 7К

+ 40 = 1270 мм, где λ1

= 1000 мм – для режима 7К

∆1 = 100 мм, ∆2 = 20 мм и ∆3 = 40 мм – габариты опирания листа

При шаге колонн Всо l = 12 м наружный пояс тормозной балки помимо колонн опирается на промежуточную стойку фахверка с шагом Вfr = Bcol / 2 = 6 м.

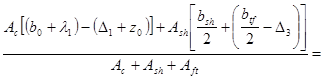

7.Вычисление геометрических характеристик скомпанованного сечения.

Положение центра тяжести подкрановой балки относительно оси, проходящей по наружной плоскости нижнего пояса

yв

=

=  65.7 cм

65.7 cм

Расстояние от нейтральной оси х – х до наиболее удаленного волокна верхнего пояса

yt = h – yb = 1278 – 657 = 621 мм = 62.1 мм

Момент инерции площади сечения брутто относительно оси х – х

Ix

= ![]()

= ![]()

= 469 379 см4 ,

где а1

= yв

– tf

-- ![]() ; a2

= yt

–

; a2

= yt

– ![]() ; a3

= yв

–

; a3

= yв

– ![]()

Момент инерции ослабления сечения двумя отверстиями d0 = 25 мм для крепления рельса КР – 70

Ix

0

= 2*d0

*tf

*( yt

– ![]() = 2*2.5*1.4*(62.1 –

= 2*2.5*1.4*(62.1 – ![]() 2

= 26 390 см4

.

2

= 26 390 см4

.

Момент инерции площади сечения нетто относительно оси х – х

Ix,nt = Ix – Ix 0 = 469 379 – 26 390 = 442 989 см4

Моменты сопротивления для верхнего и нижнего поясов

Wft,x

= ![]() 7 133 см3

7 133 см3

Wfb,x

= ![]() 6 743 см3

6 743 см3

Cтатический момент полусечения для верхней части

Sx

= Aft

*(yt

– ![]() + tw*

+ tw*![]()

=![]() 4 421 см3

4 421 см3

Координат центра тяжести тормозной конструкции относительно центральной оси подкрановой балки у0 – у0

хс

=

=  60 см,

60 см,

где Ас = 18.1 см2 – площадь [ № 16, z0 = 1.8 см

Ash – площадь тормозного листа

Расстояние от нейтральной оси тормозной конструкции у – у до её наиболее удаленных волокон : xB

= xc

+ ![]() 75 cм ха

= (b0

+ li

) – (∆1

+ xc

) = 50 + 100 – ( 10 +60 ) = 80 cм.

75 cм ха

= (b0

+ li

) – (∆1

+ xc

) = 50 + 100 – ( 10 +60 ) = 80 cм.

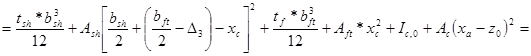

Момент инерции полщадь сечения тормозной балки брутто относительно оси у – у

![]()

где Ix , Ift и Ic – соответственно моменты инерции тормозного листа, верхнего пояса

балки и наружного швеллера .

Момент инерции площади ослабления

Iy 0 = dc *tf *(xc – a)2 + d0 *tf *(xc + a)2 = 2.5*1.4*(60 – 10)2 + 2.5*1.4*(60+10)2 =

= 25 900 cм4 , где а = 100 мм.

Момент инерции площади сечения нетто относительно у – у

Iy,nt = Iy – Iy 0 = 383 539 – 25 900 = 357 639 cм4 .

Момент сопротивления для крайнего волокна в верхнем поясе подкрановой балки

Wt,y

= ![]() .

.

8. Проверка подобранного сечения на прочность.

Нормальные напряжения в верхнем поясе

![]() кН/cм2

= 114 МПа < Ry

*γc

= 230 МПа

кН/cм2

= 114 МПа < Ry

*γc

= 230 МПа

то же в нижнем поясе

![]() кН/cм2

= 106 МПа < Ry

*γc

= 230 МПа.

кН/cм2

= 106 МПа < Ry

*γc

= 230 МПа.

Касательные напряжения на опоре

τ ![]() 2.52 кН/см2

= 25.2 МПа < Rs

*γc

= 138.6*1=138.6 МПа

2.52 кН/см2

= 25.2 МПа < Rs

*γc

= 138.6*1=138.6 МПа

то же без учета работы поясов

τ ![]()

29-04-2015, 04:13