а) погружная проточная ванна промывки; б) двухступенчатая каскадная проточная ванна промывки; в) комбинированная ванна промывки; г) струйная ванна промывки.

Рисунок 3.1 – Виды ванн промывки

Детали с нанесённым покрытием промывают сначала в проточной холодной воде, затем в горячей, чем облегчается сушка. Промывные воды не должны содержать кислот или солей более 0,2%.

По температурному режиму промывки делятся на (ГОСТ 9.314-90): холодную (15–39 °С), тёплую (40–60 °С) и горячую (свыше 60 °С).

Следуя тому, что изложено в этом разделе, выбираем следующие операции промывки:

После ванны химического обезжиривания проводить промывку в тёплой проточной ванне;

После ванны электрохимического обезжиривания на катоде проводить промывку в двухступенчатой каскадной проточной ванне с подогревом первой ступени (по направлению движения деталей) до 60 С;

После ванны активации проводить двухступенчатую каскадную промывку в холодной воде;

После ванны покрытия проводить промывку в ванне улавливания и холодной одноступенчатой проточной ванне;

После ванны хроматирования проводить промывку в двухступенчатой каскадной проточной ванне с подогревом первой ступени (по направлению движения деталей) до 60 С.

3.7 Технологическая карта

Ниже приведена технологическая карта для автоматической линии цинкования в барабанах. Заполнение данных форм производилось в соответствии с ГОСТ 3.1408-85.

3.8 Технологические инструкции по выполнению технологических процессов

3.8.1 Сырьё и материалы

Для цинкования применяются вальцованные аноды марки Ц0 и Ц1 по ГОСТ 1180-60. Вспомогательные материалы, применяемые при цинковании, приведены в таблице 3.3.

Таблица 3.3 - Материалы, применяемые при цинковании

| Наименование материалов | Химическое обозначение | ГОСТ или ТУ |

|

Блескообразующие добавки НБЦ-0, НБЦ-К Едкий натр технический марка ТР Кислота соляная техническая Обезжириватель ДВ-301 Окись цинка Силикат натрия растворимый Соль Ликонда 25 Спирт поливиниловый Сульфанол НП-3 Тринатрийфосфат |

- NaOH HCl - ZnO Na2SiO3 - - - Na3PO4·12Н2О |

ТУ 6-09-4799-83 ГОСТ 2263-79 ГОСТ 857-78 ТУ 38-40835-79 ГОСТ 10262-78 ГОСТ 13079-81 ТУ 6-18-200-78 ГОСТ 10779-78 ТУ 81-509-81 ГОСТ 201-76 |

3.8.2 Приготовление и корректировка электролитов

Приготовление растворов обезжиривания. Их готовят последовательным растворением всех компонентов в тёплой воде. Твёрдый едкий натр растворяют, поместив его в герметически закрытый специальный аппарат. В приготовленный раствор добавляют поверхностно-активные вещества. Корректирование растворов проводят не реже одного раза в неделю по данным химического анализа на содержание NaOH, тринатрийфосфата и других компонентов.

Приготовление раствора для активирования. Полученную концентрированную соляную кислоту растворяют в воде до 100 г/л. При приготовлении раствора нужно кислоту приливать к воде и не в коем случае наоборот, корректировка не реже раза в неделю.

Приготовление электролита цинкования. Едкий натр растворяют в 1/10 объёма ванны, в которой готовятся растворы; к нему осторожно при непрерывном помешивании добавляют рассчитанное количество окиси цинка до полного её растворения. Затем доливают воду до 3/4 объёма ванны и полученный раствор цинката натрия с избытком едкого натра фильтруют в рабочую ванну. Все добавочные компоненты растворяют отдельными порциями в небольшом количестве воды и вводят в рабочую ванну. Электролит корректируют не реже двух раз в месяц.

Приготовление раствора хроматирования. К уже приготовленному раствору соли Ликонда 25 добавляют при постоянном помешивании поливиниловый спирт. Раствор фильтруется и помещается в гальваническую ванну. Корректировка осуществляется добавлением соли Ликонда 25 и поддержанием рН не реже одного раза в неделю.

3.8.3 Контроль качества покрытия

Качество цинковых покрытий определяют по следующим основным параметрам: внешний вид, толщина покрытия, прочность сцепления. Пористость этих покрытий обычно не контролируется, так как она, учитывая анодный характер защиты, не регламентируется.

Контроль толщины покрытия на данной линии определяется химическим капельным способом. Методом случайного избрания выбирается 5 деталей из загрузки после прохождения всех технологических операций. Далее в химической лаборатории проводится анализ следующим образом: готовится раствор 200 г/л хромовой кислоты плюс 50 г/л серной кислоты, полученный раствор по капле стекает на испытуемую деталь со скоростью 1005 капель в минуту, а толщина покрытия определяется временем, требуемым для того, чтобы обнажился основной металл. Кривые, связывающие время проникновения с толщиной при различных температурах, приводятся в публикациях ASTM, посвященных методам испытаний. В таблице 3.4 приводятся данные, которые могут быть использованы, чтобы рассчитать толщину, исходя из времени проникновения при испытаниях.

Таблица 3.4 - Время необходимое

для растворения 25 мкм цинка

| Температура испытания °С |

Время, сек. |

|

15,6 21,1 26,7 32,2 37,8 |

115 105 93 88 80 |

Контроль по внешнему виду. Детали, покрытые цинком, осматриваются невооружённым глазом при освещении рассеянным светом. Отбраковке подлежат детали, имеющие следующие дефекты покрытия: непокрытые участки поверхности, шероховатость, превышающая допустимые нормы, отслаивание покрытия в виде отдельных вздутий (пузырей) или осыпающихся частиц покрытия, точечные изъязвления (питтинг), грязные подтёки воды, тёмно-коричневый цвет пассивной плёнки.

Допустимые дефекты покрытий перечислены в разделе 3.1.

Контроль прочности сцепления. Для оценки прочности сцепления применяют испытание нанесением сетки царапин. На поверхность испытуемого покрытия наносят стальным остриём несколько параллельных линий до основного металла на расстоянии 2 3 мм друг от друга и параллельных линий, проведённых перпендикулярно к первым линиям. Покрытие считается выдержавшим испытание, если образовавшиеся в пересечении квадратики не отслаиваются при растирании пальцем.

3.8.4 Дефекты и их устранение

Цинковое покрытие с поверхности стальных деталей может быть удалено растворением в 5–10 % соляной кислоте или серной кислоте при комнатной температуре. Чтобы уменьшить степень растворения стали, в раствор добавляют немного окиси сурьмы или хлорида сурьмы (3–5 г/л). Для растворения цинка можно использовать 10–15 % раствор щёлочи.

Основные неполадки при цинковании и способы их устранения приведены в таблице 3.5.

Таблица 3.5 – Неполадки при цинковании в цинкатном электролите

|

Характеристика дефектов |

Причины дефектов |

Способы устранения |

| Тёмный (губчатый) осадок |

|

|

| Отсутствие покрытия по всей поверхности изделия при низких плотностях тока |

|

|

| Пассивирование анодов, сопровождаемое выделением кислорода |

|

|

Характерные неполадки при пассивировании представлены в таблице 3.6.

Таблица 3.6 – Неполадки при пассивировании

|

Характеристика неполадок |

Причина неполадок |

Способ устранения |

| Образование коричневой легко стирающейся плёнки | Увеличение рН раствора; передержка деталей в растворе | Добавить серную кислоту до заданного рН; сократить время выдержки |

| Пятна на внутренних поверхностях деталей | Разбавление в растворе | Добавить свежий раствор в концентрированном виде |

| Плёнка синеватого цвета | Недостаток бихроматов | Добавить соль Ликонда25 |

| Наличие участков, не покрытых плёнкой | Некачественная промывка перед пассивированием | Улучшить промывку |

3.8.5 Анализ электролитов

Анализ растворов для обезжиривания. В растворах для обезжиривания проводится обработка стальных деталей. Основными компонентами ванн являются: едкий натр, тринатрийфосфат и силикат натрия.

1) Определение едкого натра проводится объёмным методом. Гидроксид бария Ba(OH)2 титруют раствором соляной кислоты в присутствии индикатора фенолфталеина. Фосфат натрия и силикат натрия при действии хлорида бария переходят в осадок. Реакция осаждения протекает по уравнениям

2 Na3PO4 + 3 BaCl2 Ba3(PO4)2 + 6 NaCl, (3.7)

Na2SiO3 + BaCl2 BaSiO3 + 2 NaCl. (3.8)

Едкий натр даёт эквивалентное количество гидроксида бария

2 NaOH + BaCl2 Ba(OH)2 + 2 NaCl. (3.9)

Реакция титрования идёт по уравнению

Ba(OH)2 + 2 HCl BaCl2 + 2 H2O. (3.10)

Ход анализа подробно описан в [9].

2) Определение общей щёлочности раствора. При большом содержании едкого натра и карбонатов в присутствии тринатрийфосфата и жидкого стекла раздельное определение едкой щёлочи и карбонатов не даёт удовлетворительных результатов. Поэтому в обезжиривающем растворе определяют общее содержание щёлочи в пересчёте на едкий натр титрованием раствора соляной кислоты в присутствии метилового оранжевого. Ход анализа подробно описан в [9].

3) Определение тринатрийфосфата проводится фотоколориметрическим методом. Метод основан на восстановлении молибдена, входящего в состав фосфорно-молибденовой гетерополикислоты Н7[P(Mo2O7)6], до пятивалентного при помощи двухвалентного железа и сульфита натрия. Раствор окрашивается в синий цвет (молибденовой сини). Измерение интенсивности окраски проводят на приборе ФЭК–2 с зелёным светофильтром в кювете с толщиной слоя 20–30 мм в зависимости от содержания тринатрийфосфата. Ход анализа подробно описан в [9].

4) Определение содержания силиката натрия. Содержание силиката натрия в растворе вычисляют после определения кремния. Кремний в растворе определяют фотоколориметрическим методом. Соли кремния образуют с молибдатом аммония в слабокислом растворе жёлтое комплексное соединение кремнемолибденовой кислоты. При последующем восстановлении кремнемолибденовой кислоты с помощью хлорида олова молибден восстанавливается до низшей степени окисления с образованием молибденовой сини. Измерение интенсивности окраски проводят на приборе ФЭК–2 с зелёным светофильтром в кювете с толщиной слоя 20–30 мм в зависимости от содержания силиката натрия в растворе. Ход анализа подробно описан в [9].

Анализ раствора травления. В растворе травления анализируются содержание серной кислоты и содержание примеси железа.

1) Определение серной кислоты производится ацидиметрическим методом. Метод основан на определении общей кислотности раствора титрованием пробы щёлочью по фенолфталеину. Ход анализа подробно описан в [8].

2) Определение железа производится комплексонометрическим методом. Метод основан на прямом титровании трилоном Б железа (III) в присутствии салициловой кислоты при рН 4–5. Предварительно двухвалентное железо окисляют до трёхвалентного перекисью водорода. Ход анализа подробно описан в [8].

Анализ цинкатного электролита цинкования.

Определение цинка и железа из одной навески объёмным методом. Метод основан на комплексонометрическом титровании цинка в присутствии эриохрома чёрного Т или сульфарсазена в фильтрате после отделения железа. Железо осаждают аммиаком, предварительно окислив железо (II) до (III). Определение железа заканчивают весовым методом. Методика проведения анализа подробно изложена в [8].

Определение свободной щёлочи алкалиметрическим методом. Метод основан на титровании свободной щёлочи кислотой в присутствии фенолфталеина. Предварительно цинк связывают ферроцианидом калия, карбонаты осаждают хлоридом бария. Методика проведения анализа подробно изложена в [8].

Определение карбонатов алкалиметрическим методом. Метод основан на титровании суммы щёлочи и карбонатов кислотой в присутствии метилового оранжевого. Содержание карбонатов рассчитывают по разности между количеством кислоты, затрачиваемой для определения общей щёлочности раствора и для определения едкого натра. Цинк предварительно связывают ферроцианидом калия. Методика проведения анализа подробно изложена в [8].

3.8.6 Обслуживание электролитов

В процессе работы ванны цинковые аноды покрываются шламом, присутствие которого затрудняет их растворение, что приводит к постепенному истощению электролита цинком. Для удаления шлама с анодов нужно периодически извлекать их из ванны и чистить железными щётками.

Для очистки электролита цинкования от примесей металлов (железо, медь, свинец и др.), источниками которых могут быть используемые технические химические продукты или медные детали ванн, применяют методы селективной электролитической обработки электролитов при плотности тока 20–30 А/м2.

Железо удаляют путём окисления Fe2+ в Fe3+ введением в нагретый до 70–80 С электролит перекиси водорода (0,5 мл/л) и осаждения Fe3+ в виде гидроокиси воздействием щелочных реагентов.

Для очистки электролита от органических примесей рекомендуется профильтровать электролит через активированный уголь. Для очистки электролита от загрязнения желатином, клеем и другими органическими веществами добавляют раствор танина из расчёта 0,1 г/л, а образующийся осадок отфильтровывают.

Очистка от примесей ионов меди, кадмия и других металлов эффективна с помощью цинковой пыли или гранул, размеров от 1 до 5 мм. Электролит подаётся в аппарат под давлением для создания псевдоожиженного слоя части цинка. Благодаря высокой скорости подачи раствора и турбулизации движения обеспечивается непрерывное контактирование между гранулами, быстрое отслаивание и удаление медно-кадмиевого слоя с поверхности гранул, а очищенная поверхность снова активно вступает в реакцию с соединениями примесных металлов. Скорость пропускания электролита через слой цинковых гранул 0,03–0,5 м/с; температура 40–50 С. Электролит анализируют и корректируют не реже двух раз в месяц.

3.9 Утилизация цинка из промывных вод и очистка сточных вод

В данном курсовом проекте предусмотрен процесс утилизации цинка из промывных вод ванны улавливания. Схема этого процесса изображена на рисунке 3.2.

Рисунок 3.2 – Схема утилизации цинка из промывных вод

Принцип работы схемы следующий: детали из ванны покрытия поступают в ванну улавливания. В этой ванне при отмывке цинка образуется нерастворимый гидрооксид цинка (Zn(OH)2) в виде белой мути. Так как расход воды на промывку невелик, то вся промывная вода подаётся в отстойник. В отстойнике Zn(OH)2 оседает на дне, а разбавленный NaOH над осадком подаётся на очистные сооружения. По мере того как в отстойнике скапливается гидрооксид цинка, периодически в отстойник сливается щелочь из ванны цинкования. В отстойнике гидроксид цинка растворяется, так как концентрация скачиваемой щёлочи большая, а затем полученный раствор через фильтр перекачивается обратно в ванну покрытия. На фильтре раствор очищается от гидроксида железа и других нерастворившихся примесей.

1) серная кислота; 2) бисульфит натрия; 3) известь; 4) хромсодержащие стоки; 5) кислые стоки; 6) щелочные стоки; 7) стоки, содержащие ионы тяжёлых металлов; 8) очистка от хроматов; 9) нейтрализация; 10) вакуум-фильтр; 11) отстойник.

Рисунок 3.3 – Общая схема канализирования и очистки сточных вод цехов гальванических покрытий

Промывные воды со всех остальных ванн собираются и подвергаются очистке реагентным способом. Этот метод основан на реакциях нейтрализации и окисления-восстановления. Достоинствами его являются: простота оборудования и его эксплуатации, универсальность, дешевизна реагентов. Недостатки метода: необходимость в больших площадях для установки громоздкого оборудования; большой расход реагентов; проблемы с обезводораживанием и захоронением шламов; невозможность использования воды в обороте; невозможность извлечения ценных металлов.

Общая схема канализирования и очистки сточных вод цеха гальванического покрытия приведена на рисунке 3.3.

Обезвреживание хромсодержащих сточных вод. Обезвреживание хрома ведётся раствором бисульфита натрия (NaHSO4) при рН 2–2,5 по реакции:

2 CrO3 + 6 NaHSO4 + 3 H2SO4 3 Na2SO4 + 2 Cr2(SO4)3 + 6 H2O. (3.11)

При дальнейшем попадании в ванну для обезвреживания кислых и щелочных сточных вод происходит следующая реакция:

2 Cr2(SO4)3 + 12 NaOH 4 Cr(OH)3+ 6 Na2SO4. (3.12)

Гидроокись хрома выпадает в виде шлама.

Обезвреживание кислых и щелочных вод. В ванну для обезвреживания кислых и щелочных стоков поступают сточные воды из ванны обезвреживания хромовых соединений с рН 2–2,5; кроме того, в эту же ванну поступают воды непосредственно от промывных ванн, стоящих после травления, активации и обезжиривания. Происходит взаимная частичная нейтрализация. Если при этом в растворе преобладает кислота, то в ванну поступает щёлочь, если щёлочь, то в ванну поступает кислота. Рекомендуемое рН сточных вод, уходящих в заводскую канализацию, 7,5–8,5. Обезвреженные воды поступают в промежуточную насосную ёмкость, из неё по мере наполнения выкачиваются насосами в отстойник, а оттуда самотёком – в заводскую канализацию.

Очистка сточных вод от органических загрязнений. В промывные воды попадают смазочно-охлаждающие жидкости (СОЖ), которые удаляются с деталей в ваннах обезжиривания. Кроме того, из ванны пассивирования в промывные воды попадает поливиниловый спирт. Смазочно-охлаждающие жидкости представляют собой жиры, эти жиры частично задерживаются на шламе, который образуется при реагентной очистке. Далее этот шлам отправляется в отвал. После реагентной очистки сточные воды пропускаются через ёмкости с активированным углём, где органические примеси адсорбируются на поверхности активного угля.

Помещение, в котором находится установка обезвреживания сточных вод, должно быть оборудовано вытяжной вентиляцией.

4 РАСЧЁТНАЯ ЧАСТЬ

4.1 Выбор основного типа оборудования

Главный исполнительный механизм автооператорной линии – это автооператор. В настоящее время широко распространены три типа автооператоров: подвесной, портальный и консольный. В данном курсовом проекте используется портальный автооператор, так как он прост в изготовлении и достаточно грузоподъёмен. Используя справочные данные [23], выбираем автооператор портального типа Г007 со следующими характеристиками:

грузоподъёмность 200 кг;

высота подъёма 1300 мм;

скорость передвижения 0,2 м/с;

скорость подъёма-опускания 0,11 м/с;

габаритные размеры 1700Ч1860Ч2100 мм;

масса 390–440 кг.

Так как покрытие наносится на довольно мелкие детали, то их целесообразнее обрабатывать в барабанах насыпью. Используя справочные данные [23], выбираем барабан типа НПК–3МК со следующими характеристиками:

максимальная загрузка 30 кг;

частота вращения 10 об/мин;

диаметр описанной окружности 340 мм;

длинна 610 мм;

габаритные размеры 1315Ч440Ч1050 мм;

масса 116 кг.

Процесс цинкования ведётся на автоматической гальванической линии производительностью 32 м2/ч (320 кг/ч) и единовременной загрузкой в барабан 2,5 м2 (25 кг) [23]. В данной автоматической гальванической линии используются ванны следующих габаритных размеров [23]:

электрохимические ванны 1250Ч800Ч1000 мм;

химические ванны 1250Ч630Ч1000 мм.

4.2 Конструктивный расчёт основного оборудования

Поскольку на автооператорной линии детали обрабатываются в барабанах, то объём барабана шестигранной формы определяется по формуле:

Vб= 2,6 r2б Lб, (4.1)

где rб – радиус описанной окружности барабана, м;

Lб – длинна барабана, м.

Vб= 2,6 0,1702 0,610= 0,0458 м2.

Общее время нанесения покрытия в ванне составит:

= ’т + об, (4.2)

где ’т – технологическое время, с;

об – время обслуживания, необходимое для загрузки деталей в ванну и выгрузки их из ванны, с (принимаем об=60 с).

,

(4.3)

,

(4.3)

где - средняя толщина наносимого покрытия, дм;

- плотность металла покрытия, кг/дм3;

- средняя катодная плотность тока, А/дм2;

кэ – электрохимический эквивалент металла покрытия, кг/А·ч;

ВТ – выход по току металла покрытия, ед.

ч

= 1660 с.

ч

= 1660 с.

Так как процесс покрытия идёт в барабанах при активном перемешивании, то часть покрытого металла истирается, чтобы это учесть увеличим т на 30%:

’т= 1660 Ч 1,3= 2158 с.

= 2158 + 60= 2218 с.

Далее определим ритм автооператорной линии по формуле:

,

(4.4)

,

(4.4)

где Т0 – действительный годовой фонд времени работы оборудования (для двухсменной работы Т0=3810 ч);

- коэффициент, показывающий какую долю рабочего дня АОЛ выдаёт барабаны с покрытыми деталями (принимаем =0,85);

nЕ3 – годовая программа в единичных загрузках:

nЕ3= Sгод / Sез, (4.5)

где Sез – площадь единичной загрузки, м2;

Sгод – величина, связанная с производственной программой S соотношением:

Sгод= S Ч (1 + 0,01 Ч ), (4.6)

где - процент исправимого брака при нанесении покрытий (принимаем =5).

Sгод= 50000 Ч (1 + 0,01 Ч 5)= 52500 м2.

nЕ3= 52500 / 2,5= 21000 загр/год.

=

0,1542 ч= 555 с.

=

0,1542 ч= 555 с.

Количество основных ванн для нанесения покрытия определяем по формуле:

nов = t / Rр, (4.7)

nов = 2218 / 555= 3,99 4

Аналогично рассчитываем количество ванн для остальных процессов. В результате расчёта получаем четыре ванны цинкования, две сушильных камеры, остальных ванн по одной.

Определяем время цикла работы автооператорной линии:

tц= К Ч Rр, (4.8)

где К – наименьшее общее кратное для принятых количеств ванн (К= 4).

tц= 4 Ч 555= 2220 с (37 мин.).

Необходимое количество автооператоров:

nа = tа / Rр, (4.9)

где tа – суммарное время обслуживания автооператорами всех ванн.

Величина tа складывается из суммарного времени горизонтальных перемещений tг, вертикальных перемещений tв и выстоя tвыст автооператоров над всеми ваннами:

tа= tг + tв + tвыст. (4.10)

,

(4.11)

,

(4.11)

где Wср– среднее расстояние между осями соседних ванн (Wср =1,5 м);

nпоз – количество позиций в линии, обслуживаемых автооператором за один ритм (nпоз =16);

Vг – скорость горизонтального перемещения автооператора (Vг =0,2 м/с);

К – коэффициент, учитывающий холостые ходы оператора и компоновку ванн (К= 4).

=

450 с.

=

450 с.

Суммарное время вертикальных перемещений:

,

(4.12)

,

(4.12)

где Н – высота подъёма каретки автооператора (Н= 1,3 м);

Vв – скорость вертикального перемещения автооператора (Vв =0,11 м/с).

=

378 с.

=

378 с.

Суммарное время выстоя над ваннамиtвыст равно 543 сек.[13]

tа= 450 + 378 + 543= 1371 с.

nа = 1371 / 555= 2,47 3

Необходимое количество автооператоров равно трём.

Далее рассчитаем наиболее существенный габаритный размер автооператорной линии - длину. Её находим по формуле:

L= nЧW + nсЧWc + W3/P + WC + n0ЧDW0 + n1ЧDW1 + n2ЧDW2 + Wб, (4.13)

где n – количество ванн одного типоразмера;

W – ширина ванн принятого типоразмера;

nс – количество сушильных камер;

Wc – ширина сушильной камеры;

W3/P – ширина загрузо-разгрузочной стойки;

WC – зазор между сушильной камерой и загрузо-разгрузочной стойкой;

n0 – количество комбинаций соседних ванн без бортовых отсосов;

DW0 - зазор между ваннами без бортовых отсосов;

n1 – количество односторонних бортовых отсосов;

DW1 - зазор между стенками ванн с односторонним бортовым отсосом;

n2 – количество двухсторонних бортовых отсосов;

DW2 - зазор между стенками ванн с двухсторонним бортовым отсосом;

Wб – ширина одностороннего бортового отсоса по краю линии.

L= (12Ч0,63+5·0,8)+2Ч0,8+0,6+0,3+10Ч0,16+3Ч0,29+3Ч0,39+0= 17,7 м.

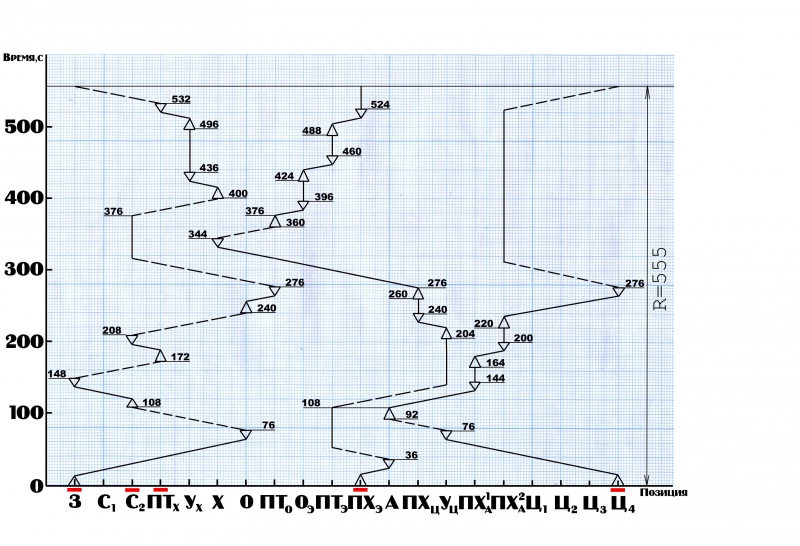

На основании рассчитанных данных построена циклограмма, которая изображена на рисунке 4.1.

![]()

![]()

Рисунок 4.1 – Циклограмма автооператорной линии цинкования в барабанах.

Условные обозначения: З – загрузка, С – сушка, ПТ – тёплая промывка после хроматирования, ПХ – промывка холодная после хроматирования, Х – хроматирование, О – химическое обезжиривание, ПТо – тёплая промывка после обезжиривания, Оэ – электрохимическое обезжиривание, ПТэ - тёплая промывка после электрохимического обезжиривания, А – активация, ПХУ – промывка холодная после цинкования, УЦ – улавливание после цинкования, ПХа – холодная промывка после активации, Ц – цинкование, ▲ – подъём барабана автооператором и выстой для стекания раствора (16 с.), ▼ – опускание барабана автооператором (10 с.), – перемещение автооператора на одну позицию (8 с.), ▬ – ванна с барабаном.

Время каждой операции согласно циклограмме отражено в итоговой таблице 4.1.

Таблица 4.1 – Продолжительность технологических операций

| Наименование операции |

Время по технологии, с. |

Время по циклограмме, с. |

|

Загрузка Обезжиривание Промывка после обезжиривания Электрохимическое обезжиривание Промывка после электрохим. обезжиривания Активация Промывка после активации: первая ступень вторая ступень Цинкование Улавливание после цинкования Промывка после цинкования Хроматирование Промывка после хроматирования: первая ступень вторая ступень Сушка |

– 120-300 ≥20 30-300 ≥20 ≥20 15-45 30-150 1200-5400 ≥20 ≥20 45-90 ≥20 ≥20 180-600 |

407 164 84 28 28 31 56 20 20 1944 128 20 56 60 195 1010 |

4.3 Электрический расчёт электрохимических ванн

Сила тока I на ванне определяется произведением технологической плотности тока iср и площади единичной загрузки Sез:

I = 1,05 iср Sез, (4.14)

Коэффициент 1,05 учитывает потери электричества на контакты деталей в барабане.

Напряжение на ванне при покрытии деталей в барабанах определяется по формуле:

U= (1 - ) [Ea – Ek + (1 + ) I R + UП], (4.15)

где UП – падение напряжения в перфорации барабана, В;

- коэффициент, учитывающий потери напряжения в контактах;

- коэффициент, учитывающий увеличение падения напряжения за счёт газонаполнения;

R – сопротивление электролита;

Ea,Ek – потенциалы катода и анода при верхних плотностях тока,В.

Падение напряжения в электролите IR определяют по формуле:

29-04-2015, 04:00