3. Назначить поля допусков и определить предельные отклонения остальных размеров шпоночного соединения.

4. Рассчитать размерные характеристики деталей шпоночного соединения и представить их в виде сводной таблицы

5. Определить предельные зазоры и натяги в соединениях «вал-втулка», «шпонка-паз вала», «шпонка паз втулки».

6. Вычертить эскизы шпоночного соединения и его деталей с обозначением посадок, полей допусков, отклонений и шероховатости.

Исходные данные:

1. Диаметр вала, мм – 72.

2. Конструкция шпонки – призматическая.

3. Вид соединения и характер производства – нормальное.

Порядок выполнения:

4.1. По заданному номинальному размеру сопряжения «вал-втулка» определяем основные размеры шпоночного соединения с призматическими шпонками

(ГОСТ 23360-78 и табл.П.1.11 [2, с.55]):

ширина - b = 20 мм;

высота – h = 12 мм;

интервал длин l от 56 до 220;

глубина паза: на валу t 1 = 7,5 мм.

во втулке t 2 = 4,9 мм.

Принимаем l = 70 мм

4.2. Выбор полей допусков шпоночного соединения по ширине шпонки нормальный

4.3. Назначение полей допусков для призматической шпонки:

высота шпонки h – по h 11 (h > 6 мм),

длина шпонки l – по h 1 4 , длина паза вала и втулки – по H 15 ,

глубина паза вала t 1 и втулки t 2 - по H 12 .

4.4. Рассчитаем размерные характеристики деталей шпоночного соединения и запишем в таблицу 4.1.

Таблица 4.1.

Размерные характеристики деталей шпоночного соединения

| Наименование размера | Номин. размер, мм | Поле допуска | Предельные отклонения, мм | Предельные размеры. мм | Допуск размера, мм | ||

| верхнее | нижнее | max | min | ||||

| Ширина шпонки | 20 | h9 | 0 | -0,052 | 20,00 | 19,948 | 0,052 |

| Высота шпонки | 12 | h11 | 0 | -0,110 | 12,000 | 11,890 | 0,11 |

| Длина шпонки | 70 | h14 | 0 | -0,620 | 50,000 | 70,740 | 0,62 |

| Ширина паза вала | 20 | N9 | 0 | -0,052 | 20,052 | 20,000 | 0,052 |

| Глубина паза вала t1 | 7,5 | H12 | +0,15 | 0 | 7,650 | 7,500 | 0,150 |

| Длина паза вала | 70 | H15 | +1,2 | 0 | 51,200 | 70,000 | 1,200 |

| Ширина паза втулки | 20 | Js9 | +0,026 | -0,026 | 20,026 | 19,974 | 0,052 |

| Глубина паза втулки t1 | 4,9 | H12 | +0,120 | 0 | 5,020 | 4,9 | 0,120 |

4.5. Определим предельные зазоры и натяги в шпоночных соединениях:

- по диаметру «вал-втулка» 72 H 9/ h 9

посадка с зазором: ES = +0,074 мм. EI = 0. е s = 0. ei = -0,074 мм.

Smax = ES – ei ; Smax = 0,074 – (-0,074) = 0,148 мм.

Smin = EI – es; Smin = 0 – 0 = 0.

Т S = Smax – Smin ; Т S = 0,148 – 0 = 0,148 мм.

- по ширине шпонка-паз вала 20 N 9/ h 9

посадка с зазором: ES = 0. EI = -0,043 мм. е s = 0. ei = -0,043 мм.

Smax = ES – ei; Smax = 0 + (-0,043) = -0,043 мм.

Smin = EI – es; Smin = (-0,043) – 0 = -0,043 мм.

Т S = Smax – Smin ; Т S = -0,043 – (-0,043) = 0.

- по ширине шпонка-паз втулки 20 Js 9/ h 9

посадка с зазором: ES = -0,026 мм. EI = +0,026 мм. е s = 0. ei = -0,043 мм

Smax = ES – ei; Smax = -0,026 - (-0,043) = 0,017 мм.

Smin = EI – es; Smin = 0,026 – 0 = 0,026 мм.

Т S = Smax – Smin ; Т S = 0,017 – 0,026 = -0,009 мм.

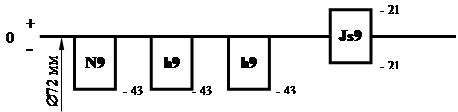

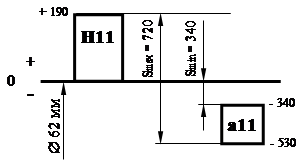

Построим схему полей допусков шпоночного соединения: N9; h9; h9; js9.

|

Рис.4.1. Схема полей допусков шпоночного соединения

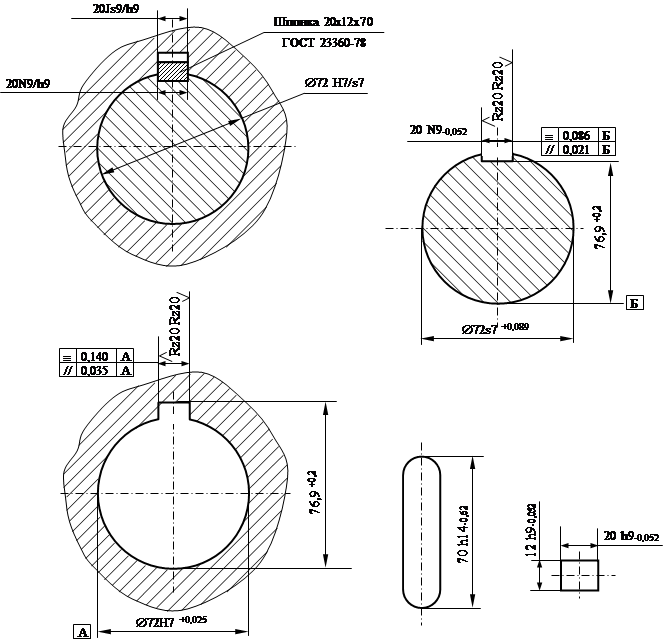

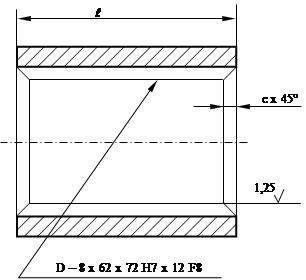

4.6. Вычертим эскизы шпоночного соединения и его деталей с обозначением посадок, полей допусков, отклонений и шероховатости.

Рис. 4.2. Эскиз шпоночного соединения и его деталей.

5. ЗАДАНИЕ 5. ДОПУСКИ И ПОСАДКИ ШЛИЦЕВЫХ СОЕДИНЕНИЙ

Цель задания:

Научиться расшифровывать условные обозначения шлицевого соединения и его деталей на чертежах; по обозначению соединения определять предельные отклонения и предельные размеры всех элементов соединения; правильно изображать схемы полей допусков, эскизы соединения и его деталей.

Содержание задания:

1. По заданному условному обозначению шлицевого соединения дать его полную расшифровку.

2. Рассчитать размерные характеристики всех элементов шлицевого соединения и представить их в виде сводной таблицы.

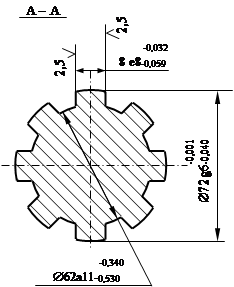

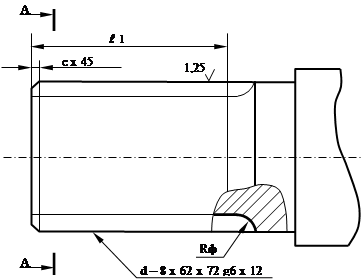

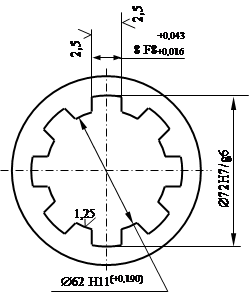

3. Вычертить схемы полей допусков центрирующих элементов соединения.Вычертить эскизы соединения и его деталей с простановкой размеров, посадок, отклонений и шероховатости.

Исходные данные : D – 8 x 62 x 72 H7 / g6 x 12 F8 / e8

Порядок выполнения:

5.1.Поусловномуобозначению шлицевого соединения дадим ему расшифровку.

При центрировании по наружному диаметру с числом зубьев z = 8, внутренним диаметром d – 62 мм, наружным диаметром D – 72 мм, шириной зуба b – 12 мм:

D – 8 x 62 х 72 H7/g6 х 12 F8/e8

Условное обозначение отверстия втулки и вала того же соединения:

втулка - D – 8 x 62 х 72 H7 х 12 F8 ,

вал - d – 8 x 62 х 72 g6 х 12 e8.

5.1.1. Центрирование по наружному диаметру D целесообразно, когда твердость материала втулки допускает калибровку протяжкой, а вал – фрезерование до получения окончательных размеров зубьев.

5.2. Рассчитаем размерные характеристики всех элементов шлицевого соединения и представим их в виде сводной таблицы 5.2.

Таблица 5.2.

| Номи-нальный размер | Поля допусков | Предельный отклонения | Предельные размеры | Допуск размера | |||

| ES(es) | EI(ei) | max | min | ||||

| 1. Центрирующие элементы d и b | |||||||

| Отверстие | 72 | H7 | +0,030 | 0 | 72,030 | 72,000 | 0,030 |

| Вал | 72 | g6 | -0,010 | -0,040 | 71,990 | 71,960 | 0,030 |

| Ширина впадин отверстия | 12 | F8 | +0,043 | +0,016 | 12,043 | 12,016 | 0,027 |

| Толщина шлицев вала | 12 | e8 | -0,032 | -0,059 | 11,968 | 11,941 | 0,027 |

| 2. Нецентрирующие элементы D | |||||||

| Отверстие | 62 | H11 | +0,190 | 0 | 62,190 | 72,000 | 0,190 |

| Вал | 62 | а11 | -0,340 | -0,530 | 61,660 | 61,470 | 0,190 |

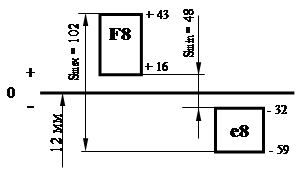

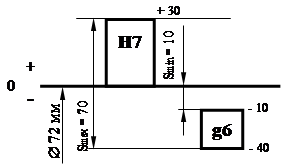

5.3. Вычертим схемы полей допусков центрирующих элементов соединения (Smin = EI – es, Smax = ES – ei):

|

|

Рис. 5.1. Схемы полей допусков центрирующих элементов шлицевого соединения

Рис. 5.2. Схемы полей допусков нецентрирующих элементов

шлицевого соединения

5.4. Вычертим эскизы соединения и его деталей с простановкой размеров, посадок, отклонений и шероховатости.

|

|

Рис.5.4. Чертеж шлицевого вала с прямобочным профилем зубьев

|

|

Рис.5.5. Чертеж шлицевой втулки с прямобочным профилем зубьев

6. ЗАДАНИЕ 6. РАСЧЕТ ДОПУСКОВ РАЗМЕРОВ, ВХОДЯЩИХ В РАЗМЕРНУЮ ЦЕПЬ МЕТОДОМ ПОЛНОЙ ВЗАИМОЗАМЕНЯЕМОСТИ

Цель задания:

Научиться составлять размерные цепи и рассчитывать допуски на их составляющие звенья методом полной взаимозаменяемости.

Содержание задания:

1. По заданному сборочному чертежу сделать размерный анализ (установить звенья, входящие в размерную цепь, разделить звенья на увеличивающие и уменьшающие), изобразить расчетную схему размерной цепи.

2. Проверить правильность составления размерной цепи по номинальным размерам.

3. Определить допуски и отклонения всех составляющих звеньев методом одного квалитета, обеспечивающим полную взаимозаменяемость.

Исходные данные:

Таблица 6.1.

| Вариант | B1 | № подш. |

B3 | B4 | B5 | B6 | № подш. |

А∆ |

| 23 | 233 | 406 | 15 | 60 | 60 | 50 | 406 | +0, 5 2-0,9 |

Порядок выполнения:

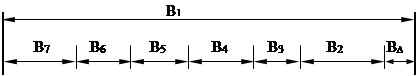

6.1. Построим расчетную схему

6.1. Построим расчетную схему

Рис.6.1. Расчетная схема размерной цепи

6.2. Проведем проверку правильности составления размерной цепи на основе значений номинальных размеров всех звеньев по формуле:

m-1 n ув. P ум.

А∆ = ∑ Аj = ∑ Аj = ∑ Аj ,

1 1 1

где А∆ - номинальный размер замыкающего звена;

∑ Аj – сумма размеров всех составляющих звеньев;

∑ Аj - сумма размеров всех увеличивающих звеньев;

∑ Аj - сумма размеров всех уменьшающих звеньев.

В моем примере использован подшипник № 406.

Согласно исходным данным значения уменьшающих звеньев B2 и B7 равны и имеют стандартные отклонения: B2 = B7 = 23 -0,1 0 0

B∆ = B1 – (B2 + B3 + B4 + B5 + B6 + B7 );

B∆ = 233 – (23+15+60+60+50+23),

B∆ = 233 – 231 = 2,0

6.3.1. Определим коэффициент точности размерной цепи (среднего числа единиц допуска):

ТА∆ - ∑ ТАизв

![]() а =

а =

∑ i j

где ТА∆ - допуск замыкающего звена,

∑ ТАизв – сумма допусков составляющих звеньев, допуски которых заданы.

∑ ij – сумма единиц допусков составляющих звеньев, допуски которых следует определить.

Имеем:

+0, 5

B∆ = 2–0,9

т.е. EI B∆ = -900мкм

ES B∆ = + 500 мкм

ТА∆ = +400 – (-900) = 1300 мкм.

Известные звенья:

B2 = B7 = 23 -0,1 0 0 [2, с.53] d = 90).

ТB∆ = + 500 - (-900) = 1400 мкм;

∑ТB изв = ТB2 + ТB7 ;∑ТB изв = 100 + 100 = 200 мкм.

Таблица 6.2.

| Звено | 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| Номинальный размер | 233 | изв. | 15 | 60 | 60 | 50 | изв. | |

| Единица допуска i j | 2,89 | - | 1,56 | 1,86 | 1,86 | 1,56 | - | ∑ i j = 9,73 |

Коэффициент точности размерной цепи:

а = (1400 – 200) / 9,73= 123

По найденному коэффициенту а определяем номер квалитета (табл. П.1.2. [2, с.42]): IT = 11.

6.3.2. Назначаем допуски и предельные отклонения на составляющие звенья.

Таблица 6.3.

Допуски и предельные отклонения составляющих звеньев в 11 квалитете

| Звено | 1 | 2* | 3 | 4 | 5 | 6 | 7* | |

| Номинальный размер, мм | 233 | изв. | 15 | 60 | 60 | 50 | изв. | |

| Допуск, мкм | 290 | 100 | 110 | 190 | 190 | 160 | 100 | ΣТAj=1140 |

| Основное отклонение | h | - | h | h | h | h | - | |

| Нижнее отклонение, EIAj | -290 | -100 | -110 | -190 | -190 | -160 | -100 | |

| Верхнее отклонение, ESAj | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

6.3.3. Проверим условное обеспечения полной взаимозаменяемости:

ТB∆ = ∑ТBj, где ∑ТBj – сумма допусков всех составляющих

звеньев размерной цепи.

1400 ¹ 1140 (расхождение в равенстве составляет 18 %).

6.3.4. Выберем корректирующее звено и рассчитаем его предельные отклонения.

Допуск корректирующего звена определяется по формуле:

m - 2

ТBкор = ТB∆ - ∑ТBj,

1 Таблица 6.4.

| Звено | 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| Номин.размер, мм | 233 | 23 | 15 | 60 | 60 | 50 | 23 | |

| Допуск, мкм | 290 | 100 | 110 | 190 | 190 | 160 | 100 | ΣТB j =1140 |

| Расчет для корректировки | 290 | 100 | 110 | 190 | кор | 160 | 100 | ΣТB j = 950 |

Согласно таблицы 6.4. ΣТB j = 950 мкм.

Допуск B5 , как корректирующего звена, изменится в сторону увеличения.

ТB5 ≡ ТB кор – ΣТB j ;

ТB5 ≡ ТB кор = 1400 – 1130 = 450 (мкм)

Расчет предельных отклонений корректирующего звена занесем в табл.6.5.

Таблица 6.5.

| Номер звена | Увеличивающие звенья | Уменьшающие звенья | ||

Нижнее отклонения EI ув |

Верхнее отклонение ES ув |

Нижнее отклонение EI ум |

Верхнее отклонение ES ум |

|

| 1 | -290 | 0 | 0 | 0 |

| 2 | 0 | 0 | -100 | 0 |

| 3 | 0 | 0 | -110 | 0 |

| 4 | 0 | 0 | -190 | 0 |

| 5 | Корректирующее звено, его отклонения определяются на основе данных таблиц | |||

| 6 | 0 | 0 | -160 | 0 |

| 7 | 0 | 0 | -100 | 0 |

| ∑ EIув = -290 | ∑ ESув = 0 | ∑ EIум = -660 | ∑ ESум = 0 | |

Предельные отклонения для уменьшающего корректирующего звена B5

ES BУВ кор = Σ EJ BjУМ + ES B∆ – Σ ES BjУВ ; ES BУВ кор = 660 + 500 – 0 = –160 (мкм).

EJ BУВ кор = Σ ES BjУМ + EJ B∆ – Σ EJ BjУВ ; EJ BУВ кор = 0 + (900) – (–290) = – 610 мкм.

Проверка допуска корректирующего звена

ТBУМ кор = ES BУМ кор - EI BУМ кор ;

ТBкор = –160 – (–610) = 450 мкм.

Результаты расчетов занесем в табл.6.6.Таблица 6.6.

Результаты размерного анализа цепи

| Наиме-нование размеров | Обознач размера, мм | Номин. размер мм |

Ква-ли- тет |

Допуск размер мм |

Поле допус-ка | Предельные отклонения, мм |

Предельные размеры, мм | ||

| верхн | нижн. | max | min | ||||||

| Замыкающий | B∆ | 2 | – | 1,4 | – | +0.50 | –0,900 | 2,5 | 1,1 |

| Составляющие | B1 | 233 | 11 | 0,290 | h | 0 | –0,290 | 233 | 232,71 |

| B2 | 23 | – | 0,100 | – | 0 | –0,100 | 23 | 22,9 | |

| B3 | 15 | 11 | 0,110 | h | 0 | –0,110 | 15 | 14,89 | |

| B4 | 60 | 11 | 0,190 | h | 0 | –0,190 | 60 | 59,81 | |

| B5 | 60 | 11 | 0,450 | Кор. | -0,160 | –0,450 | 60 | 59,39 | |

| B6 | 50 | 11 | 0,160 | h | 0 | –0,160 | 50 | 49,84 | |

| B7 | 23 | – | 0,100 | – | 0 | –0,100 | 23 | 22,9 | |

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Серый И.С. «Взаимозаменяемость, стандартизация и технические измерения» - М.: Колос, 1981.

2. Методические указания к курсовой работе по разделу «Основы взаимозаменяемости» /Сост. В.И.Угланов. Костромская ГСХА – Кострома, 2001.

3. Общие требования и правила оформления расчетно-пояснительных записок при курсовом и дипломном проектировании на инженерных факультетах: Методические указания /Сост. В.И.Угланов. Костромская ГСХА – Кострома, 1999.

4. Методические указания по проверке правильности использования терминологии: наименований и обозначений физических величин и их единиц при курсовом и дипломном проектировании на инженерных факультетах / Сост. В.И.Угланов. Костромская ГСХА – Кострома, 1996.

29-04-2015, 04:07