![]() H;

H;

![]() H;

H;

Осевые составляющие радиальных реакций роликовых радиально-упорных подшипников определяем по формуле:

S= 0,83ePr , (40)

В результате имеем:

S 1 = 0683·0,41·9199 = 3130 Н;

S 2 = 0683·0,41·6876 = 2340 Н.

Осевые нагрузки в нашем случае S 3 > S 4 ; Fa > 0, тогда Fa 3 = S 3 = 3130 Н;

Fa 4 = S 4 + Fa3 = 3130 + 4908 = 8038 Н. Отношение сил Pa 1 /Pr 1 = 3130/9199 = 0,31 < e – осевую нагрузку не учитываем.

Эквивалентная нагрузка в этом случае рассчитывается по формуле (37):

Pэ 1 = 9199 Н,

У второго подшипника отношение сил Pa 2 /Pr 2 = 8038/6876 = 1,17 > e. Поэтому эквивалентная нагрузка рассчитывается по формуле (38):

Pэ 2 = 0,4·6876+1,459·8038 = 14500 Н,

Проверку на долговечность производим по наиболее нагруженной опоре.

млн. об

млн. об

Значение долговечности в часах

ч

ч

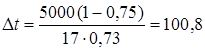

7. Тепловой расчёт редуктора

Работа червячного редуктора характеризуется повышенным трением при взаимном скольжении поверхности червяка о поверхность колеса. В связи с этим происходит снижение КПД и переход части механической энергии в тепловую, что вызывает увеличение температуры конструкции. Условие работы редуктора без перегрева имеет вид:

, (41)

, (41)

Pч = 5000 Вт – требуемая для работы мощность на червяке; A – площадь теплообмена; kt – коэффициент, характеризующий теплообмен; [Dt ] = 70…90° – допустимый перегрев.

В результате имеем

°,

°,

что превышает допустимое значение. Одним из путей уменьшения перегрева редуктора является увеличение площади теплообмена, что достигается за счёт изготовления корпуса ребристым.

8. Проверка шпоночных соеденений

Передача крутящих моментов от колёс и шкивов на валы осуществляется посредством шпонок. В связи с этим необходимо проверить прочностные свойства шпоночных соединений на смятие по наиболее нагруженной шпонке. Рассматриваемая шпонка имеет размеры b ´h ´l =18´11´140 мм, глубина паза t 1 = 7 мм. Передаваемый крутящий момент T2 = 1362 Н·м.

Напряжение смятия

МПа (42)

МПа (42)

Шпонки условию прочности удовлетворяют.

9. Уточнённый расчёт валов

Червячный вал проверять на прочность не следует, так как размеры его поперечных сечений, принятые при конструировании после расчёта геометрических характеристик (табл. 1), значительно превосходят те, которые могли быть получены расчётом на кручение.

Проверим стрелу прогиба червяка (расчёт на жёсткость).

Приведённый момент инерции поперечного сечения червяка

мм4

(43)

мм4

(43)

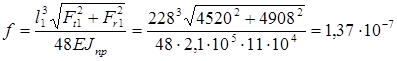

Стрела прогиба

мм (44)

мм (44)

Допускаемый прогиб

[f ]=(0,005…0,01)·m =0,0315…0,063 мм

Таким образом жёсткость червяка обеспечена.

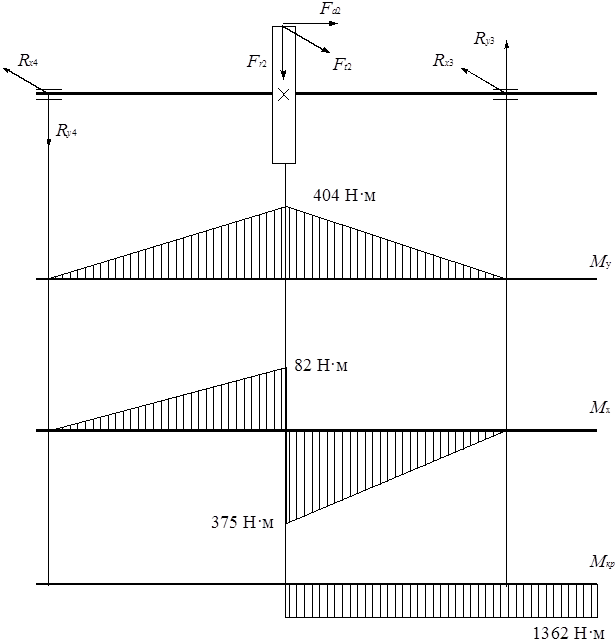

Коэффициенты запаса усталостной прочности вала производим для ведомого вала в наиболее опасном сечении. Для нахождения местоположения опасного сечения производим построение эпюр напряжений в вале, которые представлены на рис. 5. Видно, что наиболее опасным сечением является местоположение колеса. Кроме того в этом месте происходит дополнительное ослабление и появляются концентраторы напряжения из-за наличия шпоночного паза.

Материалом вала является сталь 45 со следующими механическими характеристиками sв =370 МПа; s-1 =246 МПа; s-1 =142 МПа.

Изгибающие моменты в опасном сечении:

Mx = 60·Rx 4 = 404 Н·м;

My = 60Ry 4 – Fa d 2 /2 = 375 Н·м

Суммарный изгибающий момент:

![]() Н·м.

Н·м.

Рис. 5. Эпюры моментов при работе ведомого вала

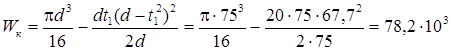

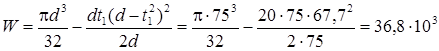

Определяем геометрический момент сопротивления кручению опасного сечения:

мм3

(45)

мм3

(45)

Определяем геометрический момент сопротивления изгибу опасного сечения:

мм3

(46)

мм3

(46)

Амплитуда и среднее напряжение цикла касательных напряжений:

МПа (47)

МПа (47)

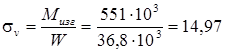

Амплитуда и среднее напряжение цикла нормальных напряжений:

МПа; (48)

МПа; (48)

sm =0.

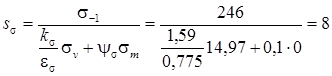

Коэффициент запаса прочности по нормальным напряжениям:

, (49)

, (49)

где k s – эффективный коэффициент концентрации нормальных напряжений, для шпоночного паза k s =1,59 [1, c.163]; es – масштабный фактор по нормальным напряжениям, es =0,775; ys – учитывает влияние материала, ys =0,1 [1, с.164].

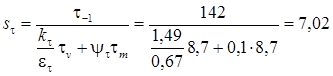

Коэффициент запаса прочности по касательным напряжениям:

, (50)

, (50)

где k t – эффективный коэффициент концентрации нормальных напряжений, для шпоночного паза k t =1,49 [1, c.163]; et – масштабный фактор по нормальным напряжениям, et =0,67; yt – учитывает влияние материала, yt =0,1 [1, с.164].

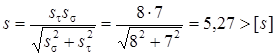

Суммарный коэффициент запаса циклической прочности:

![]()

(51)

(51)

Вал условиям циклической прочности удовлетворяет.

10. Выбор посадок деталей привода

Посадки на гладких соединениях назначаем в соответствии с рекомендациями изложенными в [2].

Посадка червячного колеса на вал H7/p6 ГОСТ 25347-82. Посадка шкива ремённой передачи на вал редуктора Н7/h6.

Шейки валов под подшипники выполняем с отклонением k6. Отклонения отверстий в корпусе под наружные кольца по H7.

Посадка бронзового венца червячного колеса на чугунный центр H7/p6.

11. Выбор сорта масла

Смазывание зацепления и подшипников производится разбрызгиванием жидкого масла. Вязкость масла назначаем по рекомендациям [1]. При контактных напряжениях sH =12 МПа и скорости скольжения v= 1,53 м/с рекомендуемая вязкость масла 15·10-6 м2 /с. Принимаем авиационное масло марки МС-22.

12. Сборка редуктора

Перед сборкой внутреннюю часть корпуса тщательно очищают и покрывают маслостойкой краской. Сборку редуктора производят в соответствии с чертежом. Начинают сборку с того, что на червячный вал надевают крыльчатки и подшипники, предварительно нагрев их в масле до 80…100° С. Собранный червячный вал вставляют в корпус.

В начале сборки вала червячного колеса закладывают шпонку и напрессовывают колесо до упора в бурт вала; затем надевают распорную втулку и устанавливают роликовые конические подшипники, нагретые в масле. Собранный вал укладывают в основании корпуса и надевают крышку, покрывая предварительно поверхности стыка фланцев спиртовым лаком. Для центровки крышку устанавливают на корпус с помощью двух конических штифтов и затягивают болты.

Закладывают в подшипниковые сквозные крышки резиновые манжеты и устанавливают крышку с прокладками.

Регулировку радиально-упорных подшипников производят набором тонких металлических прокладок, устанавливаемых под фланцы крышек подшипников.

Для регулировки червячного зацепления необходимо весь комплект вала с червячным колесом смещать в осевом направлении до совпадения средней плоскости колеса с осью червяка. Этого добиваются переносом части прокладок с одной стороны корпуса в другую. Чтобы при этом сохранилась регулировка подшипников, суммарная толщина прокладок должна быть неизменной.

Ввертываем пробку маслоспускного отверстия с прокладкой и маслоуказатель. Заливают в редуктор масло и закрывают смотровое отверстие крышкой с отдушиной.

Собранный редуктор испытывают на стенде.

Библиографический список

1. Курсовое проектирование деталей машин / С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. – М.: Машиностроение, 1988. – 416 с.

2. Методика расчёта зубчатых и червячных передач в курсовом проектировании: Методические указания / Соств. В.Я, Баранцов, Т.Г. Зайцева. – Липецк, 1991. – 32 с.

29-04-2015, 04:10