Нормы потерь натуральной шерсти при подготовке ее к смешиванию следует принимать согласно действующей нормативной документации [19], а также можно использовать данные представленные в приложении 6. План переходов с указанием норм потерь сырья при обработке рекомендуется представить в форме таблицы 3.1.

Другие виды потерь сырья при подготовке различных компонентов к смешиванию представлены выше по тексту настоящего пособия.

Таблица 3.1

Планы подготовки компонентов смеси

и нормы потерь волокна по переходам

| № п/п | Вид сырья и план его обработки | Нормы потерь волокна, % |

1. 2. 3. |

Шерсть натуральная (вид шерсти, ее качество и состояние) План ее подготовки (наименование последовательных технологических операций) Химические волокна (вид химического волокна и его линейная плотность ) План подготовки химического волокна Обраты производства (вид обрата) План подготовки обрата |

Отходы в крашении определяют в процентах массы шерсти, поступающей в крашение:

- натуральная шерсть – 0,9 %

- отсортировки и низшие сорта – 1,1 %

- гребенной очес – 0,7 %

Штапельные химические волокна, суровые и крашеные в массе, перед вложением в смесь подвергаются расщипыванию и эмульсированию. Отходы при этом составляют 0,5 % массы волокна, расходуемого со склада. Если суровое волокно подвергается окрашиванию в своем производстве, то потери волокна возрастают на 0,7 % и составят 1,2 %.

Нормы потерь сырья для восстановленной шерсти при предварительной подготовки ее к смешиванию принимают в размере 3 % от ее складской массы.

Нормы потерь сырья при подготовке камвольных и суконных обратов (в процентах к массе поступающего в обработку сырья) следующие:

- Карбонизация ч/ш гребенных очесов Подготовка концов пряжи: - камвольных - суконных Подготовка: - очеса аппаратного - сдира аппаратного - лома ровничного - выпадов из-под трепальных и обезрепеивающих машин - выпадов из под щипальных машин - сукновального сбоя - промывного, ворсовального и красильного |

15,0 8,0 10,0 35,0 45,0 0,5 25,0 15,0 35,0 12,0 |

3.2. Расщипывание и эмульсирование смесей

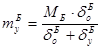

Операции расщипывание и эмульсирование компонентов смеси обычно совмещают и выполняют на участке смешивания поточной линии. Поточная линия представляет собой ряд машин и механизмов связанных между собой непрерывностью технологического процесса. Чтобы правильно понять и грамотно выбрать оборудование входящее в состав поточной линии необходимо воспользоваться опытом работы базового предприятия и существующими типовыми поточными линиями, состав которых и последовательность расположения механизмов представлены в литературе [16, 20]. Важным моментом в процессе приготовления смесей является процесс замасливания и эмульсирования. От правильности выполнения данного процесса во многом зависит как будет протекать процесс чесания и прядения, какого качества будет ровница и пряжа, какое количество угаров при этом будет образовываться. В связи с этим, руководствуясь опытом работы базового предприятия, группой перерабатываемой смеси (приложение 8) и справочной литературой [6, 16], приложением 7, выбирают состав замасливающих эмульсий. Доза внесения замасливающей эмульсии так же определяет нормализацию технологического процесса. Процент эмульсии, вносимый в перерабатываемую смесь рассчитывают по формуле

Э = ![]() (3.1)

(3.1)

где Р – необходимая доза жирового компонента в составе эмульсии, %; q – суммарное содержание жировых компонентов в эмульсии.

Для аппаратных смесей необходимая доза жирового компонента колеблется в пределах Р = 3,6¸10 % и зависит главным образом от длины перерабатываемого шерстяного волокна и его содержания в смеси. Чем короче шерстяное волокно и больший процент его в смеси, тем больший процент жирового компонента должен находиться в составе эмульсии.

При вложении в смеси более 30 % вискозного волокна, 30-40 % нитронового волокна и более 40 % лавсанового волокна, следует применять раздельное замасливание шерсти и химических волокон.

Средний расход эмульсии к массе смеси составляет 20¸30 %.

Следует заметить, что увеличение массы смеси после эмульсирования не учитывается в дальнейших расчетах.

Выход смеси после расщипывания рассчитывают только с учетом отходов при расщипывании и смешивании (табл. 3.2). Количество образуемых отходов зависит от группы перерабатываемой смеси.

Группу смеси устанавливают согласно приложения 8.

Таблица 3.2

Нормы отходов при расщипывании и смешивании,

процент массы сухой смеси

| Группа смеси | Выпады | Безвозвратные угары | Всего отходов |

| 1, 1а, 2а, 2б | 0,3 | 0,2 | 0,5 |

| 3, 4а, 4б, 5, 6а, 6б, 7, 8а, 8б, 9, 10а,10б | 0,3 | 0,3 | 0,6 |

| 11а,11б | 0,3 | 0,45 | 0,75 |

3.3. Отходы в кардочесании и прядении

Отходы в кардочесании исчисляют в процентах массы сухой и расщипанной смеси, в прядении – в процентах массы ровницы. При установлении норм отходов учитывают группу перерабатываемой смеси и используя литературный источник [19] или приложение 9 устанавливают нормы потерь волокна по видам в кардочесании и прядении, представляя их в виде таблиц 3.3 и 3.4.

Таблица 3.3

Нормы потерь волокна в чесании

| Артикул | Группа смеси | Лом ровничный |

Очес Аппаратный |

Сдир | Сбор с полочек | Безвозвратные потери | Итого | Выход ровницы из смеси |

Таблица 3.4

Нормы потерь волокна в прядении

| Артикул | Группа смеси | Концы ровницы |

Мычка из мычкосборника | Концы пряжи | Подметь | Безвозвратные потери | Итого отходов | Выход пряжи из смеси |

Выход пряжи (hпр ) из смеси по каждому артикулу определяют путем умножения выхода ровницы (hр.с. ) из смеси на выход пряжи из ровницы (hп.р. ).

hпр = hр.с. ×hп.р.

3.4. Отходы в ткацком производстве

Для определения количества вырабатываемой пряжи для заданного объема готовых тканей необходимо знать нормы отходов по переходам ткацкого производства. Эти нормы исчисляют в процентах массы пряжи, расходуемой со склада, в зависимости от линейной плотности пряжи и типа используемых станков [19], приложение 10. Нормативные значения потерь по переходам ткацкого производства рекомендуется записать в форме таблицы 3.5.

Таблица 3.5

План переходов и нормы потерь в ткацком производстве

| № п/п | Наименование переходов производства | Нормы отходов пряжи, расходуемой со склада | |||

| Основа | Уток | ||||

| Однониточная | крученая | однониточная | крученая | ||

1. 2. 3. … … |

|||||

| Всего: | |||||

4. Расчет часовой выработки пряжи

Порядок расчета часовой выработки пряжи зависит от характера задания мощности проектируемого предприятия. Во всех случаях задания мощности прежде всего следует принять режим работы предприятия и определить число рабочих часов в году (К). При проектировании нового предприятия рекомендуется двухсменный режим с продолжительностью 8 часов в смену или 4154 часа в год. При реконструкции действующего предприятия необходимо опираться на опыт работы предприятия, его производственный объем продукции и место, занимаемое в рыночных отношениях. Рассмотрим возможные варианты задания мощности.

Вариант 1. Мощность производства задана в тоннах пряжи, вырабатываемой в год, указаны ассортимент пряжи и ее линейная плотность. Часовая выработка пряжи каждого вида, кг/час, будет определяться из соотношения (4.1) .

Qч

= ![]() (4.1)

(4.1)

где Qг – годовая выработка пряжи заданной линейной плотности, тонн; К – число рабочих часов в году.

Вариант 2. Мощность производства задана в погонных метрах готовой ткани (Lг ), вырабатываемых в год , указаны ассортимент тканей (артикул А и Б)и доля ткани каждого артикула (a1 и a2 ).расчеты часовой выработки пряжи следует вести в следующем порядке: (табл. 4.1)

Таблица 4.1

Расчет часовой выработки одиночной пряжи в час

Показатель и его размерность |

Артикул ткани | |||

| А | Б | |||

| Основа | Уток | Основа | Уток | |

| 1. Доля ткани в общем объеме производства | a1 | a2 | ||

2. Количество ткани, вырабатываемое в год, м |

L1 = a1 × Lг | L2 = a2 × Lг | ||

| 3. Число рабочих часов в году | К | К | ||

| 4. Количество ткани, выработанной за 1 час, м | Lч1

= |

Lч2

= |

||

| 5. Масса пряжи в суровой ткани, расходуемой на 1 п.м. готовой ткани, кг | Мо1 | Му1 | Мо2 | Му2 |

| из балансной формулы | ||||

| 6. Масса пряжи в суровой ткани, вырабатываемой за 1 час, кг | ||||

| 7. Количество отходов пряжи в ткацком производстве, % | ||||

| 8. Масса однониточной пряжи, вырабатываемой за 1 час прядильным производством, кг |

|

|

|

|

Вариант 3. Мощность производства задана числом установленных прядильных веретен (N), указан ассортимент. Расчет рекомендуется вести в следующем порядке:

а . Выбирают прядильную машину (тип, марку) и приводят ее характеристику.

Для выработки аппаратной пряжи используют кольцевые прядильные машины преимущественно отечественного производства. Наибольшее распространение нашли прядильные машины выпускаемые заводом "Текстильмаш" (г. Кострома). К ним относятся машины безболонного прядения ПБ -114 Ш1 и ПБ –132 Ш. Техническая характеристика их приведена в (приложении 11). Эти машины соответствуют современному уровню техники и их следует принимать при разработке проекта по производству аппаратной пряжи.

Машины ПБ –114 Ш1 рекомендуется использовать для выработки пряжи линейной плотности от 45 до 165 текс, а машины ПБ –132 Ш – для пряжи от 125 до 400 текс.

б. Выбирают и обосновывают технологические параметры заправки прядильной машины.

Выбор технологических параметров заправки прядильной машины зависит от вида перерабатываемого сырья, толщины вырабатываемой пряжи и требований, предъявляемых к ее качеству. Поэтому получение высококачественной пряжи, отвечающей требованиям (ТУ) или ОСТу связано с правильностью выбора технологических параметров заправки машины. Основываясь на опыт работы базового предприятия и нормы технологического режима выбирают необходимые заправочные параметры.

Объем пряжи на початке, плотность намотки, скорость выпуска и ряд других показателей принимают согласно норм технологического режима [6, 16], (приложение 12).

Вытяжка на прядильных машинах зависит главным образом от группы перерабатываемой смеси и согласно норм имеет следующие значения:

| Группа смеси | Величина вытяжки |

I, III II, IV, VI V, VII VIII IX, X, XI |

1,7 – 2,0 1,8 – 2,5 1,6 – 1,9 1,7 – 1,8 1,5 – 1,7 |

Коэффициент крутки устанавливают в зависимости от назначения пряжи (табл. 4.2).

Таблица 4.2

Зависимость коэффициента крутки пряжи от ее вида и назначения

| Вид пряжи | Назначение пряжи | Значение коэффициента крутки (aт ) |

основа уток |

Сукно, драп (ворсовая ткань) | 40-44 23-28 |

основа уток |

Трико, шевиоты (открытый ткацкий рисунок) | 44-46 30-37 |

основа уток |

Крученая пряжа для ткачества | 25-28 |

в. Рассчитывают КПВ и КРО. Определяют расчетную производительность веретена.

Коэффициент полезного времени работы машины (КПВ) и коэффициент работающего оборудования (КРО) рассчитывают по методике [21].

Выбранные параметры записываются в таблицу 4.3 а на их основе рассчитывается расчетная производительность веретена в час.

Таблица 4.3

Выбор и расчет технологических параметров прядильной машины

| № п/п | Наименование компонента | Обозначение или расчетная формула | Артикул | |||

| А | Б | |||||

| основа | уток | основа | уток | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1. | Линейная плотность ровницы, текс | Тр | ||||

| 2. | Линейная плотность пряжи, текс | Тпр | ||||

| 3. | Вытяжка на прядильной машине |

Е | ||||

| 4. | Диаметр початка, см | Дп | ||||

| 5. | Средний диаметр патрона, см |

dср | ||||

| 6. | Высота початка, см | Н | ||||

| 7. | Высота верхнего конуса початка, см |

h | ||||

продолжение табл. 4.2

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8. | Объем пряжи на початке, см3 | |||||

| 9. | Плотность намотки пряжи, г/см3 | g | ||||

| 10. | Масса пряжи на початке, г | Q = V ×g | ||||

| 11. | Длина нити на початке, м | |||||

| 12. | Коэффициент крутки пряжи | aт | ||||

| 13. | Крутка пряжи, кр/м | |||||

| 14. | Скорость выпуска пряжи, м/мин | uв | ||||

| 15. | Коэффициент укрутки пряжи | Ку » 0,96 ¸ 0,98 | ||||

| 16. | Скорость наматывания пряжи, м/мин |

uн = uв × Ку | ||||

| 17. | Частота вращения веретен, мин –1 | nв = uн × К | ||||

| 18. | Теоретическая производительность одного веретена, кг/час | |||||

| 19. | Коэффициент полезного времени работы машины | КПВ | ||||

| 20. | Коэффициент работающего оборудования | КРО | ||||

| 21. | Коэффициент использования машины | КИМ = КПВ × КРО | ||||

| 22. | Расчетная производительность одного веретена, кг/час | Прасч = Пт × КИМ | Пр о | Пр у |

Расчет часовой выработки однониточной пряжи в час ведется по следующей методике:

- определяется число потребных веретен для выработки за 1 час 100 кг пряжи

n1 = 100/Пр 1 ; n2 = 100/Пр 2 ;

- число веретен, требуемых для выработки за 1 час 100 кг обезличенной пряжи

nо = a1 ×n1 + a2 × n2 ;

- масса обезличенной пряжи, кг, вырабатываемой за 1 час при установленных веретенах (N)

Qo

= ![]()

- масса пряжи каждого вида, вырабатываемой за 1 час

Q1 = Qo ×a1 , Q2 = Qo ×a2

- число веретен, установленных для выработки пряжи каждого вида

n1

у

= ![]() , n2

у

=

, n2

у

= ![]() ;

;

- расчетное число машин для выработки пряжи каждого вида

nм1

= ![]() , nм1

=

, nм1

= ![]() ,

,

где m – число веретен на машине.

Число веретен на машине для выработки аппаратной пряжи принимают 240 или 300 в зависимости от линейной плотности вырабатываемой пряжи, нормы обслуживания и опыта работы предприятия.

Расчетное число машин для выработки пряжи каждого вида, как правило, получается не целое. В этом случае следует округлить число машин до целого числа и произвести коррекцию производительности веретена следующим образом:

- принятое число машин (целое число)

nм о – число машин для выработки основной пряжи;

nм у – число машин для выработки уточной пряжи;

- корректированная производительность одного веретена, кг/час.

.

.

Полученная таким образом производительность одного веретена закладывается в расчет технологических параметров прядильной машины (табл. 4.2).

Вариант 4. Мощность задана числом установленных чесальных аппаратов (М), указан ассортимент (a1 + a2 = 1). Расчет рекомендуется вести в следующем порядке:

а. Выбирают чесальный аппарат (тип, марку) и приводят его характеристику.

Для производства аппаратной ровницы используют различные кардочесальные аппараты как отечественного, так и зарубежного производства. Отличает эти аппараты прежде всего производительность, габариты, назначение.

В связи с этим при выборе чесального аппарата необходимо учитывать характер перерабатываемой смеси, ее состав, тонину и длину волокон, состояние смеси, ее засоренность, а также линейную плотность пряжи, которую предстоит вырабатывать, вытяжку на прядильной машине, тип прядильной машины на которой будет перерабатываться ровница.

Во всех случаях при выборе чесального аппарата необходимо стремиться к тому, чтобы при высоком качестве прочеса и ровницы получить возможно большую производительность аппарата.

В приложении 13, справочнике [16] приведены характеристики чесальных аппаратов различных марок.

б. Выбирают и обосновывают технологические параметры заправки аппарата.

Выбор технологических параметров заправки кардочесального аппарата связан непосредственно с конструктивными особенностями принятого аппарата и зависит от вида перерабатываемого сырья.

Поэтому при выборе технологических параметров следует руководствоваться технической характеристикой аппарата и нормами технологического режима.

Так ширина делительных ремешков на каретке чесального аппарата (в р ) и число ремешков (mр ) зависит главным образом от толщины вырабатываемой ровницы и рабочей ширины кардочесального аппарата. Возможные варианты числа ремешков и их ширина представлены в приложении 13.

Согласно технической характеристики принятого аппарата выбирают частоту вращения главного барабана ровничной машины.

Важным заправочным параметром кардочесального аппарата является загрузка от питания (aп ). От ее величины зависит качество прочеса и производительность аппарата. Поэтому величину загрузки (aп ) рекомендуется выбирать согласно норм [6] и опыта работы предприятия. Нормативные загрузки (aп ) представлены в таблице 4.4.

Таблица 4.4

Значение питающей загрузки aп выпускного главного

барабана чесального аппарата, г/м2

Марка Аппарата |

Группа смеси | ||||||||||

| I | II | III | VI | V | VI | VII | VIII | XI | X | XI | |

| Трехпрочесные односъемные | |||||||||||

Ч-31-Ш, CR-24 Ч-31-Ш4, |

0,48 | 0,55 | 0,50 | 0,58 | 0,6 | 0,65 | - | - | - | - | - |

| Двухпрочесные односъемные | |||||||||||

Ч-224Ш, CR-322 |

- | - | - | - | 0,64 | 0,70 | 0,76 | 1,00 | 0,76 | 0,82 | 0,76 |

| Двухпрочесные двухсъемные | |||||||||||

| Ч-22-Ш, Текстима Н-253 и другие | - | - | - | - | 0,64 | 0,70 | 0,79 | 0,91 | 0,79 | 0,82 | 0,79 |

Примечание: 1. Если смесь содержит 70 % и более химических волокон, то значение aп могут быть повышены на 10%.

в. Рассчитывают КПВ,КРО, определяют расчетную производительность аппарата для ровницы каждого вида.

Коэффициент полезного времени (КПВ) и коэффициент работающего оборудования (КРО) рассчитываются по методике экономической части дипломного проекта [22].

Последовательный выбор заправочных данных и технологический расчет кардочесального аппарата рекомендуется вести в форме таблицы 4.5.

Таблица 4.5

Выбор и расчет технологических параметров

кардочесального аппарата

| № п/п | Наименование компонента | Обозначение или расчетная формула | Артикул | |||

| А | Б | |||||

| основа | уток | основа | уток | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1. | Линейная плотность пряжи, текс | Тпр | ||||

| 2. | Вытяжка в прядении | Е | ||||

| 3. | Линейная плотность ровницы, текс | Тр | ||||

| 4. | Число ремешков на аппарате | mр | ||||

| 5. | Ширина ремешка, мм | в р | ||||

| 6. | Число оборотов главного барабана ровничной машины, мин -1 | nг.б. | ||||

| 7. | Диаметр главного барабана, м | Дг.б. | ||||

| 8. | Окружная скорость гл. барабана ровничной машины, м/мин | uг.б. = p× Дг.б. ×nг.б. | ||||

| 9. | Загрузка от питания главного барабана ровничной машины, г/м2 | aп | ||||

продолжение таблицы 4.5

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 10. | Скорость наматывания ровницы, м/мин |

uн

= 0,98 |

||||

| 11. | Коэффициент полезного времени |

КПВ | ||||

| 12. | Коэффициент работающего оборудования |

КРО | ||||

| 13. | Коэффициент использования оборудования | КИМ = КПВ × КРО | ||||

| 14. | Теоретическая производительность аппарата, кг/час | |||||

| 15. | Теоретическая производительность аппарата, км/час | Пт = 0,06 ×uн ×mр | ||||

| 16. | Расчетная производительность аппарата, кг/ч и км/ч | Пр = Пт × КИМ |

После того, как определили расчетную производительность кардочесального аппарата переходят к расчету часовой выработки ровницы. Данный расчет рекомендуется вести в форме таблицы 4.6.

Таблица 4.6

Расчет часовой выработки ровницы

| №п/п | Наименование показателя |

Артикул ткани | |||

| А | Б | ||||

| Основа | Уток | Основа | Уток | ||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1. | Доля аппаратов для выработки тканей заданных артикулов | a1 | a2 | ||

| 2. | Число аппаратов закрепленных за данным артикулом | МА = М ×a1 | МБ = М ×a2 | ||

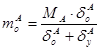

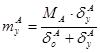

| 3. | Доля потребного количества основной и уточной пряжа для выработки одного метра готовой ткани |  |

|

||

| из балансного расчета | |||||

| 4. | Расчетная производительность аппаратов при выработке ровницы, кг/час | Пр А | Пр Б | ||

| из таблицы 4.5. | |||||

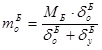

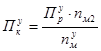

| 5. | Расчетное количество чесальных аппаратов необходимых для выработки ровницы заданного ассортимента |

|

|

|

|

| 6. | Принятое количество аппаратов

29-04-2015, 04:16 Разделы сайта | ||||