6.3. Оборудование для крашения шерсти и химических волокон

Большинство тканей бытового назначения вырабатывается с различной гаммой цветов, что определяет их потребительские свойства. По характеру окраски шерстяные ткани могут быть гладкокрашеными, меланжевыми и пестроткаными. Гладкокрашеные ткани получают крашением как в полотне, так и в волокне.

Меланжевые ткани вырабатывают из волокон окрашенные в различные цвета.

Пестроткаными являются ткани, выработанные из пряжи различных цветов, последнюю, как правило, получают из окрашенных волокон. Из вышесказанного следует, что в большинстве случаев на предприятиях осуществляется крашение в волокне несмотря на то, что в процессе крашения волокна теряют прочность и это приводит к увеличению отходов в процессе кардочесания и прядения.

Ткани, окрашиваемые в волокне, имеют меньшую усадку; равномерность окраски таких тканей более высокая, они не имеют пороков, связанных с крашением ее в полотне.

В настоящее время химические волокна, как искусственные, так и синтетические часто поступают на фабрики окрашенными в массе, что в значительной степени облегчает подготовку этих волокон к смешиванию.

Для крашения шерсти и химических волокон следует использовать аппараты периодического действия, работающие под давлением типа АКД –У6 и АКД – У3, входящие в состав поточной линии. Такая линия включает механизированные лабазы ЛРМ – 25Ш, набивочную машину НВ – 150, красильные аппараты АКД, центрифугу ФМК – 1521К, сушильную машину.

Расчет производительности оборудования и его количества, входящее в состав поточной линии, следует вести основываясь на заправочные данные базового предприятия или нормы технологического режима [6.16].

Количество компонентных лабазов в поточной линии в большей степени зависит от числа компонентов поступивших на крашение, массы компонента и вместительности лабаза. Расчет числа компонентных лабазов необходимо вести для каждого компонента, поступающего на крашение по формуле

![]() (6.3)

(6.3)

где q1 – масса компонента поступившего на крашение, кг/час, табл. 5.6; Wл – объем лабаза, м3 ; g - плотность волокнистой массы, кг/м3 ; m - коэффициент использования объема лабаза.

Примечание: В расчетах плотность волокнистой массы принимают равной 38 кг/м3 . Коэффициент m = 0,85¸0,90. Цифра (2) показывает, что принимается удвоенное количество лабазов, так как лабаз не может одновременно загружаться и разгружаться.

Следует иметь в виду, что при малом количестве компонента необходимы однородные волокнистые материалы объединять, что позволит уменьшить количество лабазов и повысить эффективность их использования.

Однородность волокнистых материалов будет определять главным образом одинаковые режимы крашения.

Набивочная машина НВ – 150, как и носители для волокна НВ – 2 комплектуются с красильным аппаратом АКД. Одна машина НВ – 150 обслуживает от 3 до 5 красильных аппаратов.

После крашения шерсть отжимают на центрифуге для удаления избытка влаги перед высушиванием на сушильной машине. Производительность центрифуги, кг/ч определяют по следующей формуле

![]() (6.2)

(6.2)

где Q – масса волокна, загружаемого в аппарат, кг; Т – длительность смены, мин; Тб – длительность простоев, независящих от количества выработанной продукции (10 мин); Кп – процент плановых простоев (3-3,5 %); Тм – общая длительность отжима (машинное время), мин; Та – длительность простоев, зависящих от количества вырабатываемой продукции (загрузка волокна в аппарат, выгрузка волокна, закрытие крышки), мин.

Причем, Тм берется из расчета 10-15 мин в смену; Та берется из расчета 10-12 мин в смену.

Расчет производительности красильного аппарата производят по этой же формуле [6.2], причем Тм берут исходя из режимов крашения для различных видов волокон [16] или данных базового предприятия. Среднее время крашения, мин, в зависимости от тона окраски и применяемого красителя составляет:

Шерстяное волокно - 160¸220

Лавсановое волокно

светлый - 220¸250

средний - 290¸340

темный - 320¸340

Капроновое волокно - 180¸200

Вискозное волокно

прямыми - 150¸175

сернистыми – 120

кубовыми - 85¸97

активными - 200¸245

Все большее значение приобретает метод непрерывного крашения волокон. Для непрерывного крашения применяют агрегаты фирмы "Фляйснер" (Германия), Ильма фирмы "Оливетти" (Италия).

Агрегаты непрерывного действия обеспечивают механизацию и автоматизацию технологических процессов, высокое качество окрашенных волокнистых материалов и характеризуются высокой производительностью.

После крашения и отжима волокнистый материал поступает на сушильные машины. В качестве сушильных машин рекомендуется использовать сушильные машины барабанного типа отечественного производства, а также машины зарубежных фирм.

В состав отечественного сушильного агрегата АСВ – 120 – 1 входят: питатель-разрыхлитель ПР – 120 – В2, грубый рыхлитель, сушильная барабанная машина СББ–120– К.

Наиболее известными барабанными машинами зарубежных фирм являются машины Текстима, ЕВ – 10А, Фляйснер.

В приложении 15, 16 и справочнике [16] приведены техническая характеристика машин входящих в поточную линию для крашения волокна.

Производительность сушильных машин, кг/час, определяется по формуле

![]() × КПВ × КРО (6.4)

× КПВ × КРО (6.4)

где Qc – влагоиспарительная способность машины, кг/час; Wс – влажность нормального сухого волокна (15 %); Wм – влажность поступающего волокна на сушку (60¸75 %); КПВ – коэффициент полезного времени (0,9); КРО – коэффициент работающего оборудования (0,95).

6.4 Оборудование для получения смесей и их вылеживания

В процессе агрегирования ряда машин и механизмов на фабриках создается и успешно работают различные поточные линии для производства аппаратной ровницы.

Существуют три основных варианта поточной линии для производства аппаратной ровницы. Каждый вариант включает в себя различные участки по обработке волокнистых материалов. Наиболее подробно все три варианта описаны в справочнике [16].

Наибольший интерес на наш взгляд представляет поточная линия ПЛА – Ш, рекомендуемая ЦНИИШерсти для использования в аппаратном прядении.

Процесс на поточной линии начинается с обработки отдельных компонентов заранее подготовленных по принятому плану. Компоненты подаются на смешивание в процентном соотношении в соответствии с рецептом смеси.

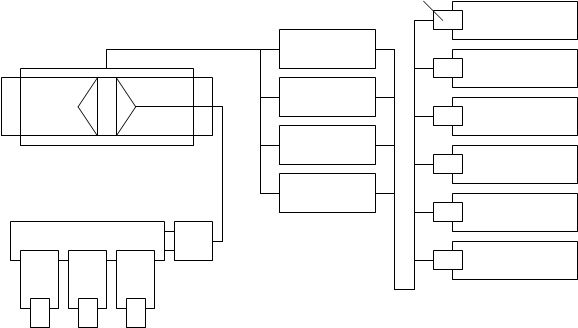

Поточная линия ПЛА – Ш (рис 1) разделяется на три участка, каждый из которых работает самостоятельно.

8

8

9

7

5

6

3 4

2

1

Рис.1. Схема типовой поточной линии ПЛА – Ш

Первый участок включает щипальные машины ЩЗ – 140Ш3 (2) с автопитателями АПМ – 120Ш1 (1), ленточный конвейер ТК – 180 – Ш (3), эмульсионно-замасливающее устройство ЗУ – Ш2 (4) и пневмопровод.

Второй участок состоит из смесовой машины УСВМ – 1 (5), пневмопровода, клапанов переключения (6), вентилятора и расходных лабазов ЛРМ – 40Ш (7).

Третий участок включает расходные лабазы ЛРМ – 40Ш (7), автопитатели кардочесальных аппаратов АПС – 120 – Ш3 (8) и кардочесальные машины (9).

Количество машин и механизмов, входящих в состав поточной линии рассчитывается или принимается исходя из производительности или пропускной способности. Характеристика машин представлена в приложении 14, 17 и справочнике [16].

Производительность щипально-замасливающей машины типа ЩЗ – 140Ш определяют по формуле (6.1).

Производительность транспортера ТК – 180Ш и производительность замасливающего устройства ЗУ принимают по пропускной способности.

Расчет производительности смесовых машин рекомендуется вести в соответствии с методическими указаниями [23].

Расчет количества расходных механизированных лабазов типа ЛРМ ведется исходя из ассортимента вырабатываемой пряжи и необходимости вылеживания смесей в течении 16-24 часов и рассчитывается по формуле

![]() (6.5)

(6.5)

где Qc м – масса смеси расходуемой в час, кг/час.

Qсм = Qч о + Qч у (см. табл. 5.1);

t – длительность вылеживания, ч; Wл – объем лабаза, м3 ; g - плотность смеси в лабазе, кг/м3 ; hл – коэффициент использования объема лабаза (0,85¸0,9).

Для получения удвоенного числа лабазов (исходя из необходимости вылеживания смеси и непрерывности питания кардочесального аппарата) в числитель вводится цифра - 2. При трехсменной работе t = 24 ч, при двухсменной t = 16,4 ч.

В случае использования парозамасливания смесей, длительность вылеживания может быть сокращена до 10-12 часов.

6.5. Оборудование для производства аппаратной пряжи и ровницы

в разделе 4 достаточно подробно изложена последовательность выбора и расчета производительности кардочесального аппарата (табл. 4.5).

Поэтому в данной части проекта следует добавить расчет количества чесальных аппаратов.

Расчетное число аппаратов определяют по следующему выражению:

![]()

где Qp – масса ровницы, вырабатываемой за 1 час; Пр – расчетная производительность аппарата.

Расчетное число аппаратов (Мрасч ) получается, как правило, не целое, следовательно необходимо полученное число округлить до целого числа. Это будет число аппаратов, принятое к установке.

Подробный расчет и выбор технологических параметров прядильной машины изложен в разделе 4 (табл. 4.3) настоящего пособия, который следует использовать при выборе прядильной машины и расчете производительности веретена.

Число прядильных машин (N)необходимых для часовой выработки однониточной пряжи (Qпр ) каждого вида будет определяться по следующему выражению.

![]() (6.6)

(6.6)

где m – число веретен на машине (240; 300); Прасч – расчетная производительность веретена, кг/час.

Полученное число машин (N) округляют до целого числа. Это будет число прядильных машин принятых к установке (Nу ) для пряжи каждого вида.

Общее число машин, принятых к установке будет определяться как сумма (Nу ) машин принятых для выработки пряжи каждого вида.

Плановая производительность прядильной машины в км на 1000 вер.ч. определяется по формуле

Пп = 60 ×uн × КПВ (6.7)

Плановая производительность на одну машину, кг/час

Пп = Пт ×m× КПВ (6.8)

Показанный расчет является дополнением к расчету технологических параметров прядильной машины, который представлен в табл. 4.3.

7. Расчет и выбор вспомогательных площадей, складов.

Размещение технологического оборудования

7.1. Расчет и выбор вспомогательных площадей, складов

Расчет и выбор вспомогательных площадей, помещений, складов осуществляется на основе норм технологического проектирования предприятий легкой промышленности [24]. Согласно этих норм, запасы сырья и п/ф по переходам производства представлены в табл. 7.1.

Таблица 7.1

Нормы запаса сырья и полуфабрикатов по переходам производства

Наименование сырья и полуфабриката, место размещения |

Норма запаса | Способ хранения | Удельный расход площади, т/м2 |

| 1 | 2 | 3 | 4 |

| Запрессованное в кипы сырье – на площадке в трепальном цехе | 2-3 смены | Кипы устанавливают на торец в один ряд по высоте с учетом возможности подъезда средств транспорта | |

| - шерстяное волокно | 0,250 | ||

| - химическое волокно | 0,200 | ||

- обработанные отходы производства (обраты) |

0,120 | ||

| Необработанные отходы производства в цехе обработки отходов | 4 смены | Мешки укладываются в 3 ряда по высоте. Смеситель непрерывного действия СН-3У. Емкость камеры 300 кг | |

| - концы пряжи или ровницы (в мешках) | 0,060 | ||

| - очес, сдир, подметь и прочие отходы | 0,100 | ||

| Ровница на бобинах в аппаратно- прядильном цехе | 1 смена | Контейнер для транспортировки п/ф или стойки с ровницей | 0,006 |

| Пряжа однониточная в прядильном цехе | 1 смена | Непосредственно у прядильных машин в ящиках и на площадке для пряжи | 0,010 |

Потребная площадь для хранения сырья и полуфабрикатов рассчитывается по формуле

![]() (7.1)

(7.1)

где S – потребная площадь для хранения, м2 ; Т – длительность смены, ч; Ксм – коэффициент сменности; Q – масса сырья или п/ф поступившего на хранение, кг/час; Н3 – норма запаса сырья, смены; g - удельный расход площади, т/м2 .

Таблица 7.2

Общефабричные нормы запаса сырья и пряжи

| Наименование сырья | Норма запасов сырья, сутки |

Шерсть натуральная Химические волокна Гребенные отходы Пряжа шерстяная |

60 60 40 7 |

Наряду с цеховыми запасами сырья, существуют общефабричные запасы сырья. Нормы общефабричных запасов сырья представлены в табл. 7.2.

В соответствии с нормами запасов сырья рассчитывают площадь складского помещения по следующей формуле

![]() (7.2)

(7.2)

где Qк – потребность в сырье, кг/ч; Нз – норма запаса, сутки; Ксм – коэффициент сменности; Т – длительность смены, ч; gк – масса упаковки (кипы) сырья, кг; mшт – коэффициент полноты использования штабеля, равный 0,8; 0,9; М – этажность размещения упаковок, равная 5 или 6; 1,9 – коэффициент, учитывающий увеличение склада за счет проходов и проездов транспорта; a, b – соответственно длина и ширина упаковки (кипы), м.

Ориентировочные размеры кип представлены в табл. 7.3.

Таблица 7.3

Размеры упаковки (кип) для волокна и пряжи

| Наименование сырья | Длина, мм | Ширина, мм | Высота, мм | Масса, кг |

| Шерстяное волокно | 970 | 600 | 700 | 170-215 |

Волокно химическое Вискозное Капроновое Лавсановое, нитроновое |

800 260 630 |

1000 500 950 |

500 1000 1100 |

190 230 215 |

| Гребенной очес | 1050 | 650 | 880 | 100 |

| Восстановленная шерсть | 500 | 920 | 1000 | 100 |

| Пряжа (ящик) | 750 | 600 | 600 | 30 |

Наряду со складскими помещениями и площадками для хранения и накопления полуфабрикатов прядильного производства в проекте необходимо предусмотреть подсобно-вспомогательные помещения. Перечень подсобно-вспомогательных помещений приводится на основе норм технологического проектирования и представлен в приложении 18.

7.2. Размещение технологического оборудования

после расчета и выбора технологического оборудования переходят к предварительной компоновке цехов и производств. При этом, следует иметь в виду, что для одноэтажных многопролетных зданий рекомендуется принимать единую сетку колон 18 ´12 м, а в высоту 6 м. кроме того для проектирования предприятий легкой промышленности установлены унифицированные типовые секции. Для одноэтажных зданий при сетке колон 18 ´ 12 м размеры типовых секций следующие, м: 72 ´ 60; 72 ´ 72; 60 ´ 144; 72 ´ 144.

Размещение оборудования связано с определенными трудностями и без применения САПР приходится прорабатывать несколько вариантов, чтобы выйти на оптимальный.

Расстановка оборудования в цехах должна обеспечивать безопасные условия труда и максимальные удобства в обслуживании, свободное передвижение работающих во время смен и перерывов, и быструю эвакуацию людей в экстремальных ситуациях. Наряду с этим расстановка оборудования в цехах должна обеспечивать рациональность грузопотоков с использованием современных видов внутрицехового транспорта и безопасную его эксплуатацию.

Удачная расстановка определяется правильным выбором ширины проходов между машинами, машинами и строительными конструкциями, рациональным размещением цехов и грузопотоков, возможностью максимальной механизации и автоматизации технологических процессов.

Ширина проходов между машинами является величиной нормированной и при расстановке оборудования это необходимо учитывать.

В приложении 20 приведены основные параметры размещения технологического оборудования, которыми следует руководствоваться при выполнении проекта.

Приложение 1

Характеристика основных видов шерсти по тонине

в соответствии с действующими стандартами

| № п/п | Вид шерсти | Качество | Допуски по действующим стандартам |

|

| по средней тонине, Мср , мкм | по квадратическому отклонению σ, мкм | |||

| 1. | Мериносовая и мерино-прекосовая | 80 74 70 64 |

18,0 18,8 20,0 23,0 |

± 3,60 ± 4,00 ± 4,51 ± 5,43 |

| 2. | Помесная тонкорунно-грубошерстяных овец | 64 | 23,0 | ± 6,70 |

| 3. | Мериносовая и мерино-прекосовая | 60 | 25,0 | ± 6,40 |

| 4. | Кроссбредная 1-й группы | 60 | 25,0 | ± 6,60 |

| 5. | Помесная тонко-грубошерстных овец | 60 | 25,0 | ± 7,70 |

| 6. | Кроссбредная 1-й группы | 58 56 50 |

27,0 29,0 31,0 |

± 7,60 ± 8,10 ± 8,9 |

| 7. | Цигайская | 58 56 50 |

27,0 29,0 31,0 |

± 7,28 ± 7,83 ± 9,00 |

| 8. | Помесная-тонкорунно-грубошерстяных овец | 58 56 |

27,0 29,0 |

± 7,28 ± 10,20 |

| 9. | Кроссбредная 1-й группы. Овцы породы коридель. | 48 46 44 |

34,0 37,0 40,0 |

± 9,9 ± 10,4 ± 11,1 |

| 10. | Кроссбредная 2-й группы. Овцы пород: горная, куйбышевская, острогожная, калининская | 48 46 |

34,0 37,0 |

± 11,1 ± 12,0 |

| 11. | Кроссбредная 1-й подгруппы | 40 36 32 |

43,0 55,0 55,0 |

± 13,2 ± 26,7 ± 26,7 |

Приложение 2

Характеристика шерсти по длине и другим свойствам

Тонина шерсти Показатели |

однородная | неоднородная | ||||||

| тонкая | п/тонкая | п/грубая | грубая | п/г и грубая уравнен. | п/г и грубая менее уравнен. | п/г и грубая неуравнен. | грубая резко неуравнен. | |

| Средняя длина, мм | 45-70 | 60-100 | 90-150 | 150-190 | 70-180 | 60-150 | 50-130 | 50-75 |

| I длина | 70-90 | 90-110 | 90-150 | 150-250 | - | - | - | - |

| II длина | 55-70 | - | - | - | - | - | - | - |

| III длина | 40-55 | 55-90 | 55-90 | 90-150 | - | - | - | - |

| IV длина | 25-40 | 40-55 | - | менее 90 | - | - | - | - |

| Коэффициент вариации по длине, % | 40-50 | 30-50 | 35-45 | 35-42 | 42-58 | 40-56 | 47-59 | 46-51 |

| Среднеквадратическое отклонение, % | 18-35 | 18-50 | 32-68 | 53-80 | 29-104 | 24-84 | 24-77 | 23-38 |

| Производственное назначение шерсти | тонкогребенная, аппаратная | тонкогребенная, грубогребенная, аппаратная | грубогребенная | тонкогребенная, грубогребенная, аппаратная | аппаратная | |||

| Расчетная линейная плотность, текс | 14-26 25-54 |

26-42 60-70 |

30-40 - |

32-50 90-140 |

- 90-170 |

- 170 |

||

Приложение 3

Физико-механические свойства химических волокон

| Показатели | Вид волокна | ||||||||

| Искусственные | Синтетические | ||||||||

| Вискозное | Мтилон-В | Медно-аммиачное | Капроновое | Нитроновое | ПВХ | Лавсановое | |||

| ГОСТ 10546 | ТУ 6-06-2191-85 | ГОСТ 8937-77 | ОСТ 6-021-78 | ТУ 6-06-С103-84 | ГОСТ 13232-79 | ТУ 6-06-С111-83 | ТУ 6-06-С84-79 | ||

| 1. Номинальная линейная плотность волокна, текс | 0,31-0,56 | 1 | 0,44; 1;1,3 | 1,1 | 1; 1,1 | 0,33-0,68 | 0,68; 1 | 0,6; 0,68; 0,84; 1 | |

| 2. Номинальная длина волокна, мм | 65-75 | 80; 90 | 65; 90; 120 | 75; 80; 90; 100 | 65; 70; 75; 110; 120 | 65-75 | 65 | 90; 66 | |

| 3. Относительная разрывная нагрузка волокна, сН/текс, не менее | 176-181 | 120-130 | 107,8-137,2 | 303,8 | 380-400 | 180-240 | 92-110 | 333-353 | |

| 4. Удлинение волокна при разрыве, % | 22-23 | 22 | 18-22 | 95 | 100 | 30-40 | 110 | 58 | |

| 5. Отклонение кондиционной линейной плотности волокна от номинальной, % | ± 6 | ± 10 | ± 9 | ± 8 | ± 8 | ± 7 | ± 9 | ± 8 | |

| 6. Отклонение фактической длины волокна от номинальной, % | ± 6 | ± 6 | ± 8 | ± 6 | ± 9 | ± 6 | ± 9 | ± 8 | |

| 7. Массовая доля замасливателя в антистатике, %, не более | 0,2-0,4 | - | - | 1,0 | 1,0 | 0,3-0,8 | 0,2-0,8 | 0,5 | |

| 8. Плотность, г/см3 | 1,5-1,54 | - | 1,52 | 1,14 | 1,14 | 1,13 | 1,38 | 1,38 | |

| 9. Усадка волокна, % | - | - | - | до 18 | - | 3,0-7,0 | до 15 | 3-7 | |

| 10. Нормированная (кондиционная) влажность волокон, % | 12 | 10,5 | 12,5 | 5 | 5 | 2 | 2 | 1 | |

| 11. Фактическая влажность волокон, % | 14 | 7-12 | 15 | 7 | 7 | 6 | 6 | 2 | |

| 12. Количество извитков волокна на 1 см, не менее | 2,5 | - | - | - | 3,5 | 3-4,5 | 3,5 | 3-6 | |

| 13. Температура плавления, Со | не плавится | не плавится | не плавится | 196 | 196 | не плавится | 200 | 235 | |

Приложение 4

Характеристика компонентов смеси

| Наименование компонентов | Качество и сорт | Длина | Относительная прочность, Н/текс, Р | Минимальная линейная плотность пряжи, текс | Выход пряжи, %, В | Коэффициент относительной валкоспособности, W |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Мериносовая шерсть: | ||||||

нормальная, некрашеная |

70 | I | 4,2-4,4 | 40,0 | 96 | 1,0 |

| « - » | 70 | II | 4,1-4,3 | 41,7 | 96 | 1,0 |

| « - » | 70 | III | 3,9-4,1 | 41,6 | 95 | 1,0 |

| « - » | 64 | I | 4,3-4,5 | 41,6 | 95 | 0,95 |

| « - » | 64 | II | 4,2-4,4 | 43,5 | 94 | 0,95 |

| « - » | 64 | III | 4,0-4,2 | 44,8 | 93 | 0,95 |

| « - » | 64/60 | I | 4,4-4,6 | 42,5 | 94 | 0,93 |

| « - » | 64/60 | II | 4,3-4,5 | 44,4 | 93 | 0,93 |

| « - » | 64/60 | III | 4,1-4,3 | 46,0 | 92 | 0,93 |

| « - » | 60/64 | I | 4,5-4,7 | 43,5 | 93 | 0,92 |

| « - » | 60/64 | II | 4,4-4,6 | 45,5 | 92 | 0,92 |

| « - » | 60/64 | III | 4,2-4,4 | 47,6 | 91 | 0,92 |

| « - » | 60 | I | 4,6-4,8 | 44,4 | 92 | 0,90 |

| « - » | 60 | II | 4,5-4,7 | 46,5 | 91 | 0,90 |

| « - » | 60 | III | 4,3-4,5 | 48,0 | 90 | 0,90 |

| Тавро | 60 | - | 4,4-4,6 | 47,6 | 90 | 0,90 |

| Базовая | 60 | - | 4,0-4,2 | 46,5 | 89 | 0,90 |

| Базовая | 58 | - | 4,1-4,3 | 52,6 | 88 | 0,84 |

| Охвостья | 60 | - | 4,0-4,2 | 46,5 | 89 | 0,90 |

| Охвостья | 58 | - | 4,1-4,3 | 52,6 | 88 | 0,84 |

| Обор | 60 | - | 4,1-4,3 | 47,6 | 90 | 0,90 |

| Обор | 58 | - | 4,2-4,4 | 50,0 | 88 | 0,84 |

| Отсортировки | 58-56 | - | 4,0-4,5 | 50,0 | 88 | 0,84 |

| Кизячная | - | - | 3,8-4,2 | 50,0 | 84 | 0,80 |

| Подпар | I | - | 3,6-4,0 | 51,3 | 85 | 0,80 |

| Подпар | II | - | 3,4-3,8 | 52,6 | 83 | 0,80 |

| Шерсть помесная: | ||||||

нормальная, некрашеная |

64 | греб. | 4,4-4,8 | 45,5 | 93 | 0,95 |

| « - » | 64/60 | греб. | 4,4-4,8 | 46,5 | 91 | 0,9-0,95 |

| « - » | 64/60 | аппар. | 4,2-4,4 | 47,2 | 90 | 0,9-0,95 |

| « - » | 60 | греб. | 4,4-4,6 | 49,0 | 91 | 0,9 |

| « - » | 58 | греб. | 4,4-4,6 | 51,3 | 90 | 0,84 |

| « - » | 58/56 | греб. | 4,5-4,8 | 52,6 | 90 | 0,84 |

| « - » | 58/56 | аппар. | 4,2-4,6 | 53,5 | 89 | 0,84 |

| « - » | 56 | греб. | 4,5-4,8 | 54,1 | 90 | 0,84 |

| « - » | высш. | греб. | 4,8-5,2 | 62,9 | 90 | 0,75 |

| « - » | высш. | аппар. | 4,6-5,0 | 67,1 | 89 | 0,75 |

| « - » | I | греб. | 5,0-5,4 | 71,9 | 89 | 0,69 |

| « - » | I | аппар. | 4,8-5,2 | 77,5 | 88 | 0,69 |

Продолжение приложения 4

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| « - » | II | греб. | 5,0-5,4 | 90,9 | 88 | 0,62 |

| « - » | II | аппар. | 4,3-4,7 | 100,0 | 86 | 0,62 |

| Тавро | 60 | - | 4,0-4,2 | 50,0 | 90 | 0,90 |

| « - » | 58/56 | - | 4,1-4,3 | 54,1 | 89 | 0,84 |

| « - » | высш. | - | 4,3-4,7 | 64,5 | 89 | 0,75 |

| « - » | I | - | 4,3-4,7 | 74,1 | 87 | 0,69 |

| Базовая | 60 | - | 3,8-4,2 | 51,3 | 89 | 0,90 |

| « - » | 58/56 | - | 3,9-4,3 | 55,6 | 88 | 0,84 |

| « - » | высш. | - | 4,2-4,8 | 66,7 | 88 | 0,75 |

| « - » | I | - | 4,4-5,0 | 71,4 | 86 | 0,69 |

| « - » | II | - | 4,4-5,0 | 82,6 | 82 | 0,62 |

| Охвостья | 56 | - | 4,0-4,3 | 6 4, 5 | 87 | 0,8 |

| Свалок | 60 | - | 4,0-4,2 | 55,6 | 88 | 0,9 |

| « - » | 58/56 | - | 4,1-4,3 | 60,6 | 87 | 0,84 |

| « - » | высш. | - | 4,3-4,7 | 71,4 | 87 | 0,75 |

| « - » | I | - | 4,4-4,8 | 83,3 | 86 | 0,69 |

| « - » | II | - | 4,4-4,8 | 100,0 | 84 | 0,62 |

| Шерсть цигайская | ||||||

| рунная | 58/56 | - | 4,8-5,0 | 53,8 | 90 | 0,74 |

| « - » | 50 | - | 5,0-5,4 | 59,5 | 88 | 0,68 |

| « - » | 48-46 | - | 5,0-5,6 | 64,5 | 87 | 0,65 |

| Тавро | 58-50 | - | 4,3-4,5 | 57,1 | 88 | 0,71 |

| « - » | 48-46 | - | 4,5-5,0 | 64,5 | 87 | 0,65 |

| Обор | - | - | 4,3-4,5 | 58,8 | 86 | 0,65 |

| Клок | - | - | 4,8-5,2 | 57,1 | 82 | 0,65 |

| Шерсть кроссбредная | 58 | - | 4,6-5,2 | 51,3 | 90 | 0,75 |

| « - » | 56 | - | 4,8-5,4 | 54,1 | 89 | 0,73 |

| « - » | 50 | - | 5,0-5,6 | 59,5 | 87 | 0,70 |

| « - » | 48 | - | 5,0-5,6 | 62,5 | 87 | 0,68 |

| « - » | 46 | - | 5,0-5,6 | 66,7 | 86 | 0,66 |

| « - » | 44 | - | 5,0-5,6 | 71,4 | 85 | 0,62 |

| « - » | 40 | - | 5,0-5,6 | 83,3 | 85 | 0,58 |

| « - » | 36 | - | 5,0-5,6 | 95,2 | 85 | 0,56 |

| Шерсть грубая | высш. | - | 5,0-5,2 | 68,5 | 89 | 0,80 |

| « - » | I | - | 5,2-5,6 | 76,9 | 88 | 0,75 |

| « - » | II | - | 5,2-5,6 | 90,9 | 85 | 0,7 |

| « - » | III | - | 4,8-5,2 | 108,7 | 82 | 0,6 |

| « - » | VI | - | 4,0-4,5 | 131,6 | 81 | 0,55 |

| Отходы гребенного

29-04-2015, 04:16 Разделы сайта |