продолжение табл. 4.6

| 1 | 2 | 3 | 4 | 5 | 6 |

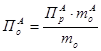

| 7. | Корректированная производительность чесальных аппаратов, кг/час |

|

|

|

|

| 8. | Часовая выработка ровницы, кг/час |

Примечание: Если в чесании нет разделения ровницы на уточную и основную, то расчет необходимо вести на обезличенную ровницу. В случае значительного расхождения (более 5%) корректированной производительности чесального аппарата от расчетной необходимо предусмотреть изменение заправки аппарата и произвести необходимые расчеты в таблице 4.5.

Вариант 5. Мощность предприятия задана числом установленных прядильных машин.

В этом случае расчеты необходимо вести в той же последовательности, что и в варианте 4 .

5. Расчет количества полуфабрикатов, отходов производства,

сырья расходуемого со склада и эмульсии

5.1. Расчет полуфабрикатов и отходов, получаемых за 1 час,

по переходам прядильного производства

Задача расчета – определить количество полуфабрикатов, вырабатываемых предприятием за 1 час на каждом переходе, с целью обеспечения установленной часовой выработки готовой продукции в заданном ассортименте. Расчет выполняется на основе принятого плана переходов, норм потерь по переходам и заправочного расчета. Расчеты полуфабрикатов и отходов целесообразно вести по форме табл. 5.1 для ткани всех артикулов одновременно.

Таблица 5.1

Расчет полуфабрикатов, вырабатываемых за 1 час

| № п/п | Наименование показателя | Обозначение показателя или расчетная формула |

Значение показателя по артикулам |

|

| А | Б | |||

| 1 | 2 | 3 | 4 | 5 |

| ОСНОВНАЯ ПРЯЖА | ||||

| 1. | Масса основной и кромочной пряжи, содержащейся в суровой ткани, расходуемой на 1 пог.м. готовой ткани, кг | Мо | ||

| из балансной формулы | ||||

| 2. | Масса основной пряжи в суровой ткани, вырабатываемой за 1 час, кг | |||

| 3. | Количество отходов основной пряжи в ткацком производстве, % | |||

| 4. | Масса основной пряжи, вырабатываемой за 1 час, кг | |||

| 5. | Масса отходов, получаемых за 1 час в ткацком производстве, кг | |||

продолжение таблицы 5.1

| 1 | 2 | 3 | 4 | 5 |

| 6. | Количество отходов в прядильном цехе, % массы ровницы | |||

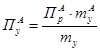

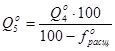

| 7. | Масса ровницы, вырабатываемой за 1 час, кг |  |

||

| 8. | Масса отходов в прядильном цехе, кг | |||

| 9. | Количество отходов в чесании, % массы сухой и расщипаной смеси | |||

| 10. | Масса сухой и расщипаной смеси, расходуемой за 1 час, кг | |||

| 11. | Масса отходов образуемых за 1 час в чесальном цехе, кг | |||

| 12. | Количество отходов при расщипывании и смешивании, % массы смеси | |||

| 13. | Масса сухой и нерасщипаной смеси (масса компонентов) кг/час |  |

||

| 14. | Масса отходов в смешивании и расщипывании, кг | |||

| УТОЧНАЯ ПРЯЖА | ||||

| 15. | Масса уточной пряжи, содержащейся в суровой ткани, расходуемой на 1 пог.м. готовой ткани, кг | Му | ||

| из балансной формулы | ||||

| 16. | Масса уточной пряжи в суровой ткани, вырабатываемой за 1 час, кг | |||

| 17. | Количество отходов в ткацком производстве, % массы пряжи, расходуемой со склада | |||

| 18. | Масса уточной пряжи, вырабатываемой прядильным цехом, кг/ч | |||

| 19. | Масса отходов, полученных за 1 час в ткацком производстве, кг | |||

| 20. | Количество отходов в прядильном цехе, % массы ровницы | |||

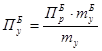

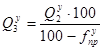

| 21. | Масса ровницы, вырабатываемая за 1 час, кг |  |

||

| 22. | Масса отходов, образуемых за 1 час в прядильном цехе, кг | |||

| 23. | Количество отходов в чесальном цехе, % массы сухой и расщипаной смеси | |||

| 24. | Масса сухой и расщипаной смеси, вырабатываемой за 1 час, кг | |||

| 25. | Масса отходов получаемых в чесальном цехе, кг/ч | |||

продолжение табл. 5.1

| 1 | 2 | 3 | 4 | 5 |

| 26. | Количество отходов при расщипывании и смешивании, % | |||

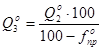

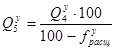

| 27. | Масса сухой и нерасщипаной смеси (масса компонентов) кг/час |  |

||

| 28. | Масса отходов в смешивании и расщипывании, кг/ч |

Примечание: Если основа и уток содержат комбинированные нити, то общую массу пряжи необходимо разделить на составляющие крученую пряжу и все расчеты вести только для аппаратной пряжи.

После выполнения расчета полуфабрикатов, вырабатываемых в час по переходам, приступают к расчету массы отходов, образуемых в час по видам.

Данный расчет рекомендуется вести в форме таблицы 5.2 для ткани каждого артикула в отдельности. Он ведется на основе данных табл. 5.1 и норм потерь по переходам [19], приложения 9.

Таблица 5.2

Расчет массы отходов, образуемых в час по видам

| № п/п | Наименование Отходов по видам и по производствам |

основа | уток | ||||

| Масса полуфабрикатов, кг | Количество отходов, % | Масса Отходов, кг |

Масса полуфабрикатов, кг | Количество отходов, % | Масса отходов, кг | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1. | Отходы на линии: Смешивания |

Q5 o | |||||

| Выпады | a1 | ||||||

| Безвозвратные потери | a2 | " – " | |||||

| Всего на линии смешивания | fрасщ о | Рсм = qсм о | |||||

| 2. | Отходы чесального цеха: | Q4 o | |||||

| ровничный лом | a3 | ||||||

| выпады | a4 | " – " | |||||

| аппаратный сдир | a5 | " – " | |||||

| сбор с полочек | a6 | " – " | |||||

| безвозвратные отходы | a7 | " – " | |||||

| Всего в чесании | fчес о | Рчес = qчес о | |||||

| 3. | Отходы прядильного цеха: | Q3 o | |||||

| мычка | a8 | ||||||

| концы ровницы | a9 | " – " | |||||

| концы пряжи | a10 | " – " | |||||

| подметь | a11 | " – " | |||||

| безвозвратные потери | a12 | " – " | |||||

| Всего в прядении | f пр о | Рпр = qпр о | |||||

продолжение таблицы 5.2

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 4. | Отходы ткацкого производства | Q2 o | |||||

| концы пряжи | a13 | ||||||

| безвозвратные потери | a14 | " – " | |||||

| Всего в ткачестве | fтк о | Ртк = q тк о | |||||

| Всего отходов по прядильному и ткацкому производству | Qотх о | Qотх у |

Примечание. Расчет отходов по утку ведется аналогично расчету отходов по основе.

На основании таблицы 5.2 необходимо составить по ткани каждого артикула сводную таблицу отходов. Рекомендуемая форма таблицы следующая (таблица 5.3).

Таблица 5.3

Сводная таблица отходов в необработанном виде получаемых за 1 час

| № п/п | Наименование отходов | Артикул А | Артикул Б | ||||||

| чесание | прядение | ткачество | всего | чесание | прядение | ткачество | всего | ||

| 1. | Концы ровницы | + | + | - | А1 | ||||

| 2. | Мычка | - | + | - | А2 | ||||

| 3. | Крутые и крученые концы | - | + | + | А3 | ||||

| 4. | Выпады | + | - | - | А4 | ||||

| 5. | Аппаратный сдир | + | - | - | А5 | ||||

| 6. | Сбор с полочек | + | - | - | А6 | ||||

| 7. | Безвозвратные потери | + | + | + | А7 | ||||

| Итого отходов | + | + | + | + | |||||

Примечание: Знак (+) означает, что имеется данный вид отходов и его количество необходимо внести в таблицу.

Образуемые отходы в процессе производства пряжи и ткани желательно использовать в своем производстве, планируя для этого соответствующий ассортимент пряжи и ткани. Это позволяет более рационально использовать сырье.

Перед вложением в смесь отходов производства необходимо подвергнуть их процессу обработки по одному из планов представленных в нормах технологического режима [6], справочнике по шерстопрядению [16], приложении 5. Нормы потерь при обработке отходов производства приведены в настоящем пособии (см. раздел 3). На основании таблицы 5.3 и норм потерь, предусмотренных планом обработки проводят расчет количества обработанных и подготовленных к смешиванию отходов. Данный расчет рекомендуется вести в форме таблицы 5.4 для ткани каждого артикула в отдельности.

Таблица 5.4

Расчет массы отходов в обработанном виде, получаемых за 1 час

| № п/п | Наименование отходов | Получено в необработанном виде | Выход из обработки | Получено в обработанном виде | Всего в обработанном виде | ||

| от основы | от утка | от основы | от утка | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1. | Концы ровницы | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 2. | Мычка | ||||||

| 3. | Крутые и крученые концы | ||||||

| 4. | Выпады, очес | ||||||

| 5. | Аппаратный сдир |

5.2. Баланс смеси, отходов и сырья

После расчета полуфабрикатов и отходов, полученных за 1 час по переходам производства, следует провести проверку правильности расчетов. Расчет считается правильным, если для ткани каждого артикула будет соблюдено равенство

![]() (5.1)

(5.1)

где Qc – масса суровой ткани, выработанной за 1 час, кг; Qотх – суммарная масса отходов в необработанном виде, образуемых за 1 час в прядильном и ткацком производствах, при выработке основы и утка; Q5 о – масса сухой и неращипанной смеси, расходуемой за 1 час для выработки основной и кромочной пряжи; Q5 у – масса сухой и неращипанной смеси, расходуемой за 1 час для выработки уточной пряжи.

Qс = (Мо + Му ) Lч

где Lч – количество метров готовой ткани, выработанной за 1 час, м.

Если равенство правой и левой части не соблюдается, то следует искать ошибку в расчетах, представленных таблицами (5.1, 5.2).

В некоторых случаях в состав основы или утка входит инородная пряжа в виде прикручиваемой составляющей (например, гребенная хлопчатобумажная пряжа или химические комплексные нити) то формула 5.1 примет следующий вид

Qc + Qотх = Q5 o + Q5 у + Qи (5.2)

где Qи – масса инородной пряжи, расходуемой за 1 час со склада пряжи.

5.3. Уточнение рецептов смесей

Ранее был принят предварительный состав смесей, так как не было известно, какое количество отходов будет получено в обработанном виде. Теперь же, когда количество отходов известно, следует уточнить рецепты смесей исходя из необходимости полной переработки всех отходов своего производства. Цель уточнения состава смеси заключается в том, чтобы полученную массу отходов в обработанном виде за 1 час полностью использовать в смесях, расходуемых за 1 час. Уточнение смеси для каждого артикула ткани рекомендуется вести в форме таблицы 5.5.

Таблица 5.5

Уточнение рецепта смеси

| № п/п | Наименование компонента смеси |

Процент вложения по предварительному рецепту | Процент вложения по уточненному Рецепту |

Масса компонентов, расходуемых в смеси, кг/час |

| 1 | 2 | 3 | 4 | 5 |

| 1 | 2 | 3 | 4 | 5 |

| 1. | Шерсть мериносовая 63к н. III д | a1 | С1 = a1 | |

| 2. | Шерсть мериносовая 63к с. III д | a2 | С2 = a2 | |

| 3. | Штапельное химическое волокно капрон 350 мТекс |

a3 | С3 = a3 | |

| 4. | Гребенной очес (крупный) | a4 | С4 | |

| 5. | Обраты производства: | |||

| лом ровничный | a5 | А5 | ||

| крутые концы | a6 | А6 | ||

| сдир аппаратный | a7 | А7 | ||

| выпады | a8 | А8 | ||

| 100 % | 100 % | Q5 |

Сумма компонентов смеси Q5 должна быть равна массе сухой и неращипанной смеси, расходуемой за 1 час. Эта величина берется из таблицы 5.1.

Масса отходов по видам А5 , А6 , А7 , А8 должна быть равна массе отходов каждого вида, полученного в обработанном виде. Эти данные берутся из таблицы 5.4.

Вложение в смесь химических волокон оставляют таким же, как и в предварительном рецепте смеси.

Процент вложения натуральной качественной шерсти в уточненном рецепте оставляют тот же, что и в предварительном рецепте смеси.

При недостатке своих обратов рецепт смеси закрывается низшим по качеству компонентом натуральной шерсти, гребенным очесом, восстановленной шерстью. В нашем случае таким компонентом является гребенной очес. Процент вложения этого компонента определяется по формуле

С3 = 100 - SСi

5.4. Расчет количества сырья, расходуемого со склада

На основании норм потерь сырья при подготовке компонентов к смешиванию, планов подготовок и массы компонентов, расходуемых в смеси за 1 час рассчитывают по каждому компоненту массу сырья, расходуемую со склада и поступающую на каждый переход, применительно к наиболее полному плану обработки. Расчет рекомендуется вести по форме таблицы 5.6. Нормативные значения потери сырья по переходам при подготовке компонентов к смешиванию берутся из источника [19] или приложения 6.

Таблица 5.6

Расчет массы сырья, расходуемого со склада, кг/час

| № п/п | Наименование показателя |

Обозначение показателя или расчетная формула | Значение показателя | ||

| Шерсть нормальная | Шерсть сорная | Шерсть репейная | |||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1. | Масса шерсти, расходуемой за 1 час по рецепту смеси | А | |||

| 2. | Выход шерсти из крашения | fкр | |||

| 3. | Масса шерсти, поступившей в крашение | ||||

| 4. | Выход шерсти из карбонизации |

fкарб | |||

| 5. | Масса шерсти, поступившей в карбонизацию | ||||

| 6. | Выход шерсти из трепания | fтр | |||

| 7. | Масса шерсти, поступившей в трепание со склада | ||||

5.5. Расчет массы эмульсии и ее компонентов

В соответствии с разделом 3.2 настоящего пособия, где принят состав эмульсии и доза внесения эмульсии в смесь, рассчитывается масса требуемой эмульсии и компонентов, ее составляющих.

Потребная масса эмульсии рассчитывается по формуле (5.3)

![]() (5.3)

(5.3)

где Q5 – масса сухой и неращипаной смеси, расходуемой за 1 час, кг; Э – процент эмульсии, вносимый в смесь, %.

Зная массу эмульсии, определяют массу каждого компонента. Расчетные значения рекомендуется представить в форме таблицы 5.7.

Таблица 5.7

Расчет массы компонентов эмульсии

| № п/п | Наименование компонента эмульсии | Содержание Компонента, % |

Масса расходуемого компонента, кг/час |

| 1. | а1 | ||

| 2. | а2 | ||

| 3. | а3 | ||

| n | аn | ||

| Всего | 100 % | Qэ = Smi |

5.6. Расчет производственно-технических показателей по выходам

данный расчет является проверочным, так как основные показатели были заложены при выборе планов переходов и норм потерь по переходам.

Результаты данного расчета должны совпадать с принятыми ранее показателями. Расчет ведется для основы и утка.

Выход пряжи из смеси

h1 = (часовая выработка пряжи) / (часовой расход смеси)

Выход ровницы из смеси

h2 = (часовая выработка ровницы) / (часовой расход смеси)

Выход пряжи из ровницы

h3 = (часовая выработка пряжи) / (часовая выработка ровницы)

Выход суровой ткани из пряжи

h4 = (часовой расход суровой ткани) / (часовая выработка пряжи)

Выход готовой ткани из суровой

h5 = (часовая выработка ткани) / (часовой расход ткани).

6. Выбор, обоснование и расчет технологического оборудования

по переходам производства

Выбор технологического оборудования по переходам производства осуществляется с учетом технологических операций, предназначенных к выполнению на каждом переходе, вида и состояния продукта, поступающего на переход, а также результата анализа положительных и отрицательных сторон машин новейших моделей и марок. При этом необходимо учитывать конструктивные и технологические возможности машины, обеспечивающие высокий уровень ее производительности и качества вырабатываемой продукции. Важное значение с точки зрения эффективности использования машины имеют ее габаритные размеры, потребляемая мощность, стоимость машины, возможность использования средств автоматизации и механизации технологических процессов.

После обоснования выбора машины следует привести ее техническую характеристику в которой должны быть отражены основные технологические параметры. На основании технологической характеристики машины, опыта работы базового предприятия и норм технологического режима принимают конкретные параметры заправки машины.

Опираясь на заправочные параметры рассчитывают расчетную производительность машины (Прасч ), КПВ, КРО, КИМ или принимают их величины по нормативным данным или данным базового предприятия.

Потребное число машин определяют по формуле

Nм = Q / Прасч

где Q – количество волокнистого материала на переходе, кг/час.

6.1. Оборудование для разрыхления и трепания шерсти

Для разрыхления и трепания шерсти используют трепальные машины непрерывного действия или периодического действия и рыхлительно-трепальные агрегаты. Техническая характеристика этих машин приведена в (приложении 14), справочнике по шерстопрядению [16], нормах технологического режима [6]. При использовании современных новейших машин, техническая характеристика может быть взята из паспортов, каталогов. КПВ машин, КРО, КИМ для машин приготовительного отдела можно брать из учебников, учебных пособий и по данным предприятия.

Расчет производительности трепальных машин и агрегатов непрерывного действия , кг/час, определяют по формуле

Пр = u×b×g × 60 ×Кв × КИМ (6.1)

Периодического действия по формуле

Пр = g × ln × nц ×b × 60 ×Кв × КИМ (6.2)

где u - скорость питающей решетки, м/мин; b – рабочая ширина питающей решетки, м; g – масса волокнистого материала, настилаемого на 1 м2 питающей решетки, кг/м2 ; ln – длина подачи питающей решетки за цикл, м; nц – число циклов работы машины в минуту; Кв – коэффициент выхода волокна из обработки; КИМ – коэффициент использования машины.

Перечисленные параметры для определения производительности машины следует брать согласно норм технологического режима [6] и режима работы оборудования базового предприятия.

6.2. Оборудование для очистки шерсти и шерстяных отходов

от трудноотделимых растительных примесей

Шерсть, поступающая на прядильные фабрики часто бывает засорена растительными примесями, что сильно ее обесценивает. Переработка такой шерсти затруднена. Технологический процесс протекает с большой обрывностью волокон и повышенными потерями сырья в кардочесании и прядении. Пряжа соответственно и ткань, вырабатываемые из такой шерсти имеет недостаточно привлекательный товарный вид. В связи с этим при подготовки такой шерсти требуется специальная очистка, которая заключается в обезрепеивании или карбонизации волокнистого материала.

Механическое обезрепеивание осуществляют на обезрепеивающих машинах типа

О-120Ш2. Техническая характеристика которой представлена в справочнике [16], (приложении 14). Перед подачей засоренной шерсти на обезрепеивающие машины шерсть разрыхляют на трепальных машинах периодического или непрерывного действия. Для осуществления непрерывности технологического процесса обезрепеивающие машины соединяют с автопитателями, которые позволяют агрегировать их с трепальными машинами. Расчет производительности обезрепеивающей машины производят по формуле [6.1]. Механическое обезрепеивание, в силу несовершенства процесса, обеспечивает не полную очистку волокнистого материала от растительных примесей. Особенно это видно при обезрепеивании тонкой шерсти. Чем тоньше волокно и чем выше извитость, тем запутаннее растительные примеси и тем труднее их извлечь из волокнистого материала механическим путем. Поэтому для тонкой шерсти целесообразнее применять карбонизацию.

Карбонизацию производят на карбонизационных агрегатах непрерывного или периодического действия. При выборе агрегата следует иметь ввиду, что первые используют, когда карбонизации подлежит более 300 кг шерсти в час, а вторые – для карбонизации малых количеств шерсти, гребенного очеса и других отходов аппаратного и гребенного прядения. Техническая характеристика карбонизационного агрегата непрерывного действия представлена в справочнике [16]. Производительность карбонизационных агрегатов следует принимать согласно технической характеристики и как правило более одного агрегата принимать не рекомендуется.

К сильно засоренным растительным примесям относятся и отходы прядильных производств, такие как выпады, сдир, очес гребенной. Вкладывать их в смеси без предварительной очистки нельзя, так как приведет к ухудшению качества смесей.

Для подготовки отходов производств к смешиванию существуют

29-04-2015, 04:16