В карту включають переходи, необхідні для перевірки правильності і якості монтажу і складання самим виконавцем, що важливо для монтажних операцій, бо навіть незначна помилка може призвести до великих затрат праці по виявленню і ліквідації цього дефекту, коли перевірка виконується на більш пізній стадії праці.

Обладнання та інструменти

Обладнання та інструменти визначають паралельно з описом переходів; в карті вказують назви і шифр обладнання та інструментів згідно з існуючими нормами тільки один раз, на початку їх застосування.

Вхідні деталі і вузли. Допоміжні матеріали

Вхідні деталі, вузли, а також допоміжні матеріали, необхідні для виконання робіт, показують в специфікації передбаченій в ескізно-операційній карті в порядку виконання роботи.

При великій кількості вхідних деталей (проводи, резистори, конденсатори, тощо) передбачають спеціальні таблиці, розташовані на полі ескізу. В таблицях показують позначення радіодеталей по схемі, а також їх номінальні значення.

Нумерація технологічних операцій

Рекомендується застосовувати так звану “п’яткову” систему нумерації технологічних операцій, так як нумерацію виконують рядом послідовних чисел, кратних п’яти (№ 0;5;10;15…). При необхідності включення додаткових операцій нумерація послідовних операцій не порушується.

Нормування складально-монтажних і регулювальних робіт

Нормування складально-монтажних робіт виконують на основі карт технологічних процесів, які визначають порядок виконання операцій, застосовуючи прилади, інструменти, матеріали і режим обробки, а також на основі нормативів часу. Користуючись цими даними, можна розрахувати норми часу на різні технологічні варіанти процесів.

Розрахунок норм штучного часу на операцію визначають по формулі:

ТШТ = ТОП * ( 1 + К / 100 ) (хв.) , (1)

де ТШТ – норма штучного часу, хв.; ТОП – оперативний час, хв.;

К – час на організаційно-технічне обслуговування робочого місця, відпочинок і природні потреби у відсотках від оперативного часу.

Розглянемо приклад розрахунку норм штучного часу на складально-монтажні і регулювальні роботи:

ПРИКЛАД 1.

Операція – установка силового трансформатора на шасі телевізора (лапками);

Тип виробництва – поточно-масове;

Обладнання та інструменти – конвейєр неперервної дії, візок;

Інструмент – спеціальний ключ для розвертання лапок;

Габарити і вага – 150*150*20 мм, до 6 кг.

Зміст роботи

1. Взяти силовий трансформатор з виводами, піднести, сполучити лапки з отворами шасі і встановити трансформатор.

2. Перевернути шасі на 180 град.

3. Взяти спеціальний ключ і розвернути лапки.

4. Відкласти інструмент.

Розрахунок штучного часу. Час на організаційно-технічне обслуговування робочого місця, відпочинок і особисті потреби при роботі на конвейєрі безперервної дії з однією 10-хвилинною перервою на фізичну зарядку складає 9.3% від оперативного часу, згідно табл.1.2.

Розрахунок оперативного часу

Таблиця 2

| № | Зміст роботи | Час, хв. |

| 1 | Взяти силовий трансформатор і піднести до місця встановлення | 0,055 |

| 2 | Встановити на чотири лапки | 0,130 |

| 3 | Перевернути шасі на 180° | 0,045 |

| 4 | Взяти спеціальний ключ | 0,015 |

| 5 | Розвернути лапки трансформатора | 0,120 |

| 6 | Відложити спеціальний ключ | 0,015 |

| Всього | 0,380 | |

Таким чином ТОП = 0.380 хв.

Штучний час визначається як:

ТШТ = ТОП * ( 1 + К/100 )=0.380(1+9.3/100)=0.415 (хв).

ПРИКЛАД 2.

Операція – регулювання ППЧ-відео телевізора.

Тип виробництва – поточно-масовий.

Обладнання – конвейєр.

Прилади й інструменти – прилади типу ПНТ, викрутки.

Зміст роботи

1. Переключити фішку напруги.

2. Включити провід живлення.

3. Під’єднання приладу ПНТ.

4. Наладити ППЧ-відео згідно технологічного процесу даного підприємства.

5. Відключити провід живлення.

6. Відключити прилад ПНГ.

7. Перевірити монтаж.

8. Відмітити в КПК олівцем.

Час на організаційно-технічне обслуговування робочого місця відпочинок і особисті потреби (для всіх видів робіт)

(У відсотках від оперативного часу)

Таблиця 3

| Найменування елементів витрат робочого часу | Конвейєр з пульсуючим ритмом руху | Конвейєр з примусовим ритмом руху | Монтажний стіл | Автомат або напівавтомат |

| Розкладання, регулювання, промивка і прибирання інструменту і обладнання на початку, на протязі і в кінці зміни | 0,5 | 0,5 | 0,6 | 0,6 |

| Підготовка матеріалів на протязі зміни | 0,4 | 0,4 | 0,6 | 0,4 |

| Прибирання робочого місця на протязі та після закінчення зміни | 0,9 | 0,9 | 1,1 | 1,0 |

| Відпочинок і особисті потреби | 4,8 | 5,0 | 4,8 | 4,8 |

| Всього | 6,6 | 6,8 | 7,1 | 6,8 |

| З врахуванням фізичної зарядки (одна перерва на 10 хв.) | 2,5 | 2,5 | 2,5 | 2,5 |

| На знаходження дефектів та ремонт | 10 | 10 | 10 | 10 |

| Всього | 9,1 | 9,3 | 9,6 | 9,3 |

Розрахунок оперативного часу

Таблиця 4

| Зміст роботи | Час, хв. |

| Переключити фішку напруги | 0,10 |

| Приєднати (від’єднати) провід живлення | 0,07 |

| Приєднати (від’єднати) ПНГ | 0,17 |

| Наладити ППЧ-відео (6 осердь) | 1,30 |

| Перевірка монтажу | 0,40 |

| Відмітка в КПК (олівцем) | 0,10 |

| Всього | 2,14 |

Розрахунок штучного часу. Час на організаційно-технічне обслуговування робочого місця, відпочинок і особисті потреби при роботі на конвейєрі з пульсуючим ритмом руху з однією 10-хвилинною перервою на фізичну зарядку складає 9.1% від оперативного часу. На знаходження дефектів і малий ремонт беремо 10% від оперативного часу.

Всього отримуємо 19.1%

ТШТ = ТОП ( 1 + К / 100 )=2.14(1+19.1/100)=2.56 (хв).

3 Типові технологічні схеми процесу складання і монтажу радіоелектронної апаратури на печатних платах

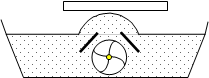

Використовують наступні типові схеми технологічного процесу складання і монтажу апаратури на печатних платах:

1. Складання і монтаж вузлів одноплатної конструкції з ручним встановленням радіоелементів при використанні методу індивідуальної пайки;

2. Складання і монтаж вузлів одноплатної конструкції з ручним встановленням радіоелементів при використанні методу групової пайки;

3. Складання і монтаж вузлів одноплатної конструкції з механізованим встановленням радіоелементів;

4. Складання і монтаж вузлів двоплатної конструкції;

В залежності від схеми структура технологічного процесу може складатись з наступних операцій:

І схема

1. Заготівельні операції:

а)підготовка EРЕ до монтажу;

б)складання печатної плати;

2. Складання і монтаж вузлів (індивідуальна, на потоці, на багатопредметному конвейєрі).

ІІ схема

1. Заготівельні операції:

а)підготовка радіоелементів до монтажу;

б)складання печатної плати;

2. Встановлення деталей і радіоелементів на конвейєрі:

а)ручне встановлення;

б)ручне встановлення, підрізка і формовка виводів за допомогою

підгинальної головки;

в)контроль правильності встановлення радіоелементів і деталей;

3. Групова пайка:

а)обезжирення;

б)висушування;

в)флюсування;

г)висушування;

д)пайка;

е)промивка;

ж)висушування;

4. Допайка.

5. Остаточна промивка.

6. Контроль.

ІІІ схема

1. Заготівельні операції:

а)підготовка радіодеталей на конвейєрі;

б)складання печатної плати;

2. Встановлення радіоелементів на конвейєрі:

а)встановлення радіоелементів з циліндричною формою корпусу

за допомогою укладальної головки;

б)встановлення діодів за допомогою укладальної головки;

в)встановлення транзисторів за допомогою укладальної головки;

г)встановлення радіоелементів, що не підлягають механізації

вручну;

д)контроль правильності встановлення радіоелементів і деталей;

3. Групова пайка.

4. Допайка.

5. Остаточна промивка.

6. Контроль.

Типові операції

Як видно з приведених схем технологічних процесів, вони виразно розділені по видам робіт, типові операції які мають спадковість в кожній схемі.

Типові операції складання і монтажу апаратури на печатних платах мають визначену структуру, яка показана нижче.

Операції підготовки радіоелементів широкого застосування до складання.

1.Контроль радіоелементів по номіналам “придатний–непридатний”.

2.Рихтовка виводів.

3.Підрізка виводів.

4.Зачищення виводів.

5.Вкладка радіоелементів в технологічну касети.

6.Лудження виводів радіоелементів.

7.Формування виводів радіоелементів.

Операції підготовки радіоелементів вузького застосування до складання.

1.Контроль радіоелементів “придатний–непридатний”.

2.Рихтовка дротяних виводів радіоелементів.

3.Підрізка виводів радіоелементів.

4.Зачищення дротяних виводів.

5.Лудження виводів радіоелементів.

6.Формування дротяних виводів радіоелементів.

7.Формування стрічкових виводів.

8.Підрізка стрічкових виводів.

9.Формування виводів діодів.

10.Формування виводів транзисторів.

Операції складання печатних плат.

1.Встановлення на плату пустотілих заклепок-пістонів.

2.Встановлення на плату контактів.

3.Встановлення на плату перемичок.

4.Встановлення штирів.

5.Встановлення на плату радіоелементів.

6.Підготовка виводів радіоелементів.

7.Встановлення на плату діодів.

8.Доскладання плати.

9.Контроль правильності і якості встановлення радіоелементів.

Операції пайки монтажних з’єднань на печатних платах.

1.Обезжирення плати.

2.Флюсування місць пайки.

3.Пайка з’єднань на платі.

4.Допайка з’єднань.

5.Промивка плати.

6.Висушування плати.

Вибір схеми процесу

Схема процесу вибирається в залежності від конструктивних відмінностей печатної плати, а також серійності виробництва.

Перша схема рекомендується при виготовленні вузлів з двостороннім розташуванням радіоелементів і деталей відносно плати, а також вузлів, в яких виводи радіоелементів не підгинаються після їх встановлення на плату.

Друга схема рекомендується при виробництву вузлів, корпуси радіодеталей яких встановлюють на відстані від поверхні плати, а також вузлів, корпуси радіоелементів яких встановлюють щільно до поверхні плати, але по економічній ефективності їх недоцільно переводити на механізоване складання.

Третя схема. Ця схема процесу припускає високу технологічність конструкції вузлів для забезпечення механізованого складання і представляє собою прогресивний технологічний процес.

Четверта схема має обмежене використання з погляду незначного об’єму виготовлення вузлів для двоплатної конструкції.

4 Розрахунок типових ділянок складання і монтажу печатних

плат в умовах дрібносерійного і серійного виробництва

Програма запуску

При складанні і пайці печатних плат мають значне місце технологічні затрати, в зв’язку з чим розрахунок ділянок повинен виконуватись на програмі запуску, визначаючи по формулі:

NS =N*j , (2)

де NS – річна програма запуску, шт.; N – річна програма випуску,шт.;

j – коефіцієнт технологічних витрат.

Кількість робочих місць, виробничих робітників і обладнання

Кількість робочих місць на кожній операції визначається по формулу:

С=NS *t/Ф , (3)

де С – кількість робочих місць на операції; t – трудомісткість виконання операції, год.; Ф – річний фонд часу робочого місця (при двозмінному розкладі праці), год.

Коефіцієнт завантаження робочих місць і обладнання визначається по формулі:

JЗ = СР / СПР , (4)

де JЗ – коефіцієнт завантаження; СР – розрахункова кількість робочих місць; СПР – прийнята кількість робочих місць.

Число виробничих робітників визначається по формулу:

КР = Nt /ФР , (5)

де КР – потрібне число виробничих робітників; Nt – загальний об’єм виробництва на ділянці, чол/год; ФР – річний фонд робітника, год.

Технологічне планування і організація праці на ділянках

Робочі місця на ділянках розташовують по ходу технологічного процесу, які оснащують верстаками з габаритними розмірами 1250*750*800; верстак складається з рами і двох стійок, які кріпляться до неї. Зверху мається кришка кольору "слонова кістка". На робочих місцях, призначених для лудження, пайки і промивки, необхідно вмонтовувати місцеву вентиляційну витяжку.

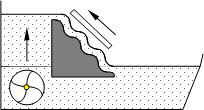

Ділянка виготовлення печатних плат оснащується горизонтально замкненим конвейєром періодичної дії.

Робочі місця постачають деталями і матеріалами двічі за зміну, а точніше до початку роботи і в обідню перерву. Ці матеріали поступають на робочі місця із загальноцехової матеріальної комори. Безперервну роботу ділянки забезпечують необхідним заставленням в коморах, величина якого визначається характером виробництва.

Настільні ручні пристрої використовують для підготовки елементів малого застосування, а напівавтомати і автомати – для елементів широкого застосування.

Лудження виконують на напівавтоматичному обладнанні для пайки типа АП-4 (серійне виробництво), або у ваннах для лудження (дрібносерійне).

Складні плати з складально-монтажної дільниці поступають в окремі пайки, де роблять:

а) пайку плат на обладнанні АП-4 з наступною пайкою на робочому

місці не пропаяних місць;

б) промивку плат;

в) перевірку якості пайки і монтажу кваліфікованими працівниками

та контролерами.

Готові плати поступають в комору готових виробів.

Додаток 1

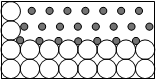

Фази процесу пайки

![]() повітря

повітря

![]() окисний шар

окисний шар

![]() основний метал

основний метал

![]()

флюс

флюс

![]() змащування окисленої поверхні металу флюсом

змащування окисленої поверхні металу флюсом

![]() основний метал

основний метал

|

![]() відновлена поверхня металу

відновлена поверхня металу

![]() основний метал

основний метал

![]()

рідкий припой

рідкий припой

![]() змащування припоєм металічної поверхні

змащування припоєм металічної поверхні

![]() основний метал

основний метал

припой

припой

![]()

![]() зона сплавлення

зона сплавлення

![]() основний метал

основний метал

Додаток 2

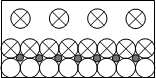

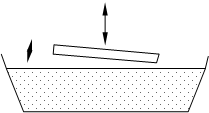

Методи паяння

|

|||||||

|

|||||||

|

|||||||

|

|||||||

а) б)

в) г)

д) е)

|

||

|

||

є) ж)

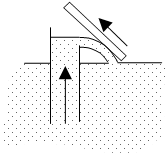

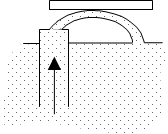

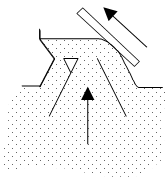

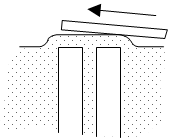

а – пайка зануренням з вертикальним переміщенням;

б – пайка зануренням з нахилом плати;

в – пайка протягуванням;

г – пайка із застосуванням коливального руху;

д – пайка зануренням з маятниковим рухом плати;

е – пайка методом sylvania ;

є – каскадна пайка;

ж – пайка хвилею по принципу стікання припою.

Додаток 3

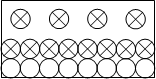

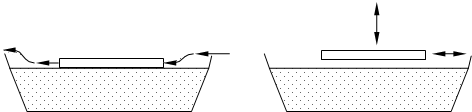

Профілі хвилі при паянні хвилею

|

||

|

||

а) б)

|

|

в) г)

|

|

д) е)

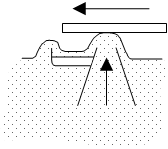

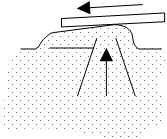

а – дугова хвиля; г – плоска хвиля;

б – дельта-хвиля; д – плоска хвиля;

в – відбита хвиля; е – вторинна хвиля.

Додаток 4

Штучні норми часу та час на складання і монтаж

Штучна норма часу

Розрахунок норм часу на операції складання і монтажу розраховується по формулі:

ТШТ = ТОП * К (хв.) , (1)

де ТШТ – штучний час на виконання операції; ТОП – оперативний час; К – коефіцієнт, що передбачає підготовчо-заключний час та час на організаційно-технічне обслуговування робочого місця, відпочинок і особисті потреби.

При розрахунках норм штучного часу на регулювання і контроль в формулі (1) вводиться коефіцієнт КІ , що враховує час на виявлення і ремонт дефектів регулювальником в процесі регулювання виробу, тобто формула (1) набуває наступного вигляду:

Тшт = Топ * КІ * КП (хв.) (2)

Підготовчо-заключний час, час на організаційно-технічне обслуговування робочого місця, відпочинок і особисті потреби

Таблиця 1

| № | Найменування елементів затрат робочого часу | Зміст роботи | Час в процентах від оперативного |

| 1 | 2 | 3 | 4 |

| 1 | Підготовчо-заключний час | а)Отримання завдання на зміну, технічної документації, інструменту і матеріалів; б)Ознайомлення з кресленнями і інструкціями. Наладка обладнання і приладів; в)Здача роботи, інструменту і оформлення документів. |

2,0 |

Продовження таблиці 1

| 1 | 2 | 3 | 4 |

| 2 | Організаційно-технічне обслуговування робочого місця і т.ін. | а)Розкладення і прибирання інструменту і пристроїв на початку, на протязі та в кінці зміни; б)Підналадка, калібровка і перевірка приладів і пристроїв на протязі зміни; в)Обмін дефектних матеріалів, електроелементів і деталей протягом зміни; г)Отримання виробничого інструктажу протягом зміни; д)Прибирання робочого місця протягом і після закінчення зміни. |

4,5 |

| 3 | Відпочинок і особисті потреби | а)Виробнича гімнастика; б)Відпочинок і особисті потреби. |

7,5 |

| Всього в процентах від оперативного часу | 14 | ||

| Коефіцієнт до оперативного часу – КП = 1+К | 1,14 | ||

Примітка . В даному випадку підготовчо-заключний час визначено у відсотках від оперативного часу, так як він складає незначну частину робочого часу і являється постійним при виконанні робіт, передбачених нормативами.

Таблиця 2

| Розмір партій плат, шт. | Поправний коефіцієнт КІ |

| 300 … 1000 | 1,0 |

| 150 … 300 | 1,1 |

| 50 … 150 | 1,2 |

Заготівка монтажних проводів

Зміст роботи

1. Відмотати необхідну довжину проводу і вирівняти.

2. Відміряти задану довжину проводу по лінійці або зсунути кінець проводу до кінця ножиць.

3. Взяти ножиці, відрізати провід, відкласти ножиці і провід або натиснути ричаг ножиць і відрізати провід.

Час на заготовку монтажних проводів

Таблиця 3

| Параметри дроту | Ручні ножиці | Важільні ножиці | Педальні ножиці | |||

| Довжина заготовки, мм | ||||||

| 30 | 100 | 30 | 100 | 30 | 100 | |

| Час на один провід, хв. | ||||||

| Неізольований Æ0,2 | 0,068 | 0,063 | 0,046 | 0,061 | — | — |

| Неізольований Æ0,5 | 0,065 | 0,070 | 0,051 | 0,057 | — | — |

| Ізольований Æ0,2 | 0,054 | 0,065 | 0,043 | 0,052 | 0,038 | 0,048 |

| Ізольований Æ0,5 | 0,060 | 0,072 | 0,047 | 0,057 | 0,045 | 0,054 |

| Багатожильний Æ0,5 | 0,066 | 0,079 | 0,052 | 0,063 | 0,047 | 0,057 |

| Багатожильний Æ1,0 | 0,073 | 0,087 | 0,057 | 0,068 | 0,052 | 0,060 |

Зняття ізоляції

Зміст роботи

1. Взяти провід і відповідний інструмент.

2. Зачистити кінець проводу на потрібну довжину.

3. Відкласти провід.

Час на зняття ізоляції

Таблиця 4

| Спосіб зачистки | Діаметр проводу, мм | ||||

| £ 0,06 | 0,06…0,1 | 0,1…0,25 | 0,25…0,5 | 0,5…1,0 | |

| Зачистка одного кінця, хв. | |||||

| Наждачний папір | 0,067…0,144 | 0,060…0,108 | 0,060…0,090 | 0,042…0,103 | 0,067…0,144 |

| Електроопалювачем і наждачним папером | 0,084…0,199 | 0,076…0,178 | 0,071…0,205 | 0,079…0,113 | 0,101…0,144 |

| Скальпелем | 0,109 | 0,084 | 0,070 | 0,108 | 0,140 |

Лудження

Зміст роботи

1.Взяти провід і відповідний інструмент.

2.Зачистити кінець проводу на потрібну довжину.

3.Відкласти провід.

Час на лудження

Таблиця 5

| Кількість обслугов | Діаметр виводів, мм | |||

| Тип дроту | Довжина | уючих | 0…0,2 | 0,2…0,5 |

| електроелементу | лудіння, мм | виводів деталі | Час лудіння однієї деталі, хв. | |

| Оголений одножильний провід | 0…10 | 1 | 0,134 | 0,124 |

| 2 | 0,199 | 0,179 | ||

| Багатожильний провід | 0…10 | 1 | 0,139 | 0,129 |

| 2 | 0,209 | 0,189 | ||

| Виводи радіолементів | 0…10 | 1 | 0,134 | 0,124 |

| 2 | 0,199 | 0,179 | ||

| 3 | 0,254 | 0,224 | ||

Примітка . При використанні пінцету до табличного часу треба додавати 0.029 хв.

Підготовка електроелементів до монтажу

Зміст роботи

1.Взяти електроелемент і відповідний інструмент.

2.Продивитись, виправити, зачистити і т.ін.

3.Відкласти електроелемент і інструмент.

Час на підготовку електроелементів до монтажу

Таблиця 6

| Найменування | Діаметр виводів, |

Кількість оброблюваних виводів | ||

| прийому | Інструмент | мм | 2 | 3 |

| Час на один елемент, хв. | ||||

| Вирівнювання виводів | Вручну | 0,2…0,5 | 0,056…0,066 | 0,066…0,081 |

| Пінцет | 0,2…0,5 | 0,095…0,105 | 0,110…0,125 | |

| Зачистка виводів | Наждачний папір | 0,2…0,5 | 0,176…0,136 | 0,246…0,186 |

| скальпель | 0,2…0,5 | 0,155…0,115 | 0,200…0,155 | |

| Обрізка виводів | Ножиці | 0,2…0,5 | 0,064…0,074 | 0,079…0,094 |

Установка деталей і електроелементів на плату

Зміст роботи

1. Взяти в коробці деталь або електроелемент і роздивитись.

2. При необхідності попередньо розправити виводи і нанести шар клею на основу деталі електроелементу або місце їх встановлення на плату.

3. Встановити деталь або електроелемент на плату одним із наступних способів:

а) накласти виводами на контактні площадки плати, покриті

контактором або без нього;

б) накласти основою на плату із суміщенням виводів з

контактними площадками плати;

в) пропустити виводи в отвори плати або основою в гніздо плати.

4. При необхідності підігнути виводи з іншої сторони плати.

Час на установку деталей і електроелементів на плату

Таблиця 7

| Найменування деталей і електроелементів | Кількість виводів | Спосіб встановлення однієї деталі | Час встановлення, хв. |

| 1 | 2 | 3 | 4 |

| Штирі, стійки, пелюстки і т.ін. | 1 | Накладання на плату | 0,068…0,085 |

| В отвори плати | 0,078…0,098 |

Продовження таблиці 7

| 1 | 2 | 3 | 4 |

| Перемички з дроту діаметром | 2 | В паз плати | 0,083…0,105 |

| до 0,5 мм і т.ін. | Накладанням на плату | 0,093…0,118 | |

| Основою з виводом на контакт плати | 0,096…0,151 | ||

| Торцем виводів на контакти плати | 0,118…0,151 | ||

| Основою на контакт плати, покритий контактолом | 0,113…0,150 | ||

| Резистори | 2 | Виводами на контакти плати, покриті контактолом | 0,138…0,178 |

| Виводами в отвори плати | 0,138…0,168 | ||

| Виводами в отвори, загинаючи виводи з іншої сторони плати | 0,223…0,278 | ||

| Основою в гніздо плати для каркасу | 0,123…0,143 | ||

| Виводами в отвори плати або каркасу | 0,183…0,223 | ||

| Транзистори (діаметром до 0,5 мм) | 3 | Виводами в отвори плати або каркасу, загинаючи виводи з іншої сторони плати | 0,303…0,373 |

| 2 | Виводами в контактні отвори | 0,108…0,148 | |

| 4 | плати | 0,138…0,178 | |

| Планки, основи, | 6 | 0,168…0,218 | |

| дроселі, трансформатори | 8 | 0,198…0,258 | |

| (з жорсткими виводами | 2 | Виводами в контактні отвори | 0,198…0,248 |

| діаметром до 0,5 мм) | 4 | плати, загинаючи виводи з | 0,288…0,368 |

| 6 | іншої сторони плати | 0,378…0,488 | |

| 8 | 0,468…0,608 |

Продовження таблиці 7

| 1 | 2 | 3 | 4 |

Діодні матриці, катушки, дроселі, |

2 | В паз основою, вирівнявши і намазавши клеєм виводи | 0,228…0,248 |

| тороїдальні трансформатори | 2 | На плату, | 0,248…0,275 |

| 4 | вирівнявши виводи і | 0,328…0,361 | |

| (з гнучкими проводами) | 6 | намазавши клеєм | 0,408…0,448 |

| 8 | основу | 0,488…0,535 |

Пайка кінців перемичок і виводів електроелементів

Зміст роботи

1. Взяти електропаяльник, набрати припою.

2. Припаяти кінець перемички або вивід електроелементу.

3. Відкласти електропаяльник.

Пайка кінців перемичок і виводів електроелементів

Таблиця 8