4. Для обработки холодом: 5. Для низкого отпуска:

![]() ;

; ![]() ;

;

![]() п/ч

;

п/ч

; ![]() п/ч

;

п/ч

;

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

|

![]() .

. ![]() .

.

6.3 Выбор приспособления

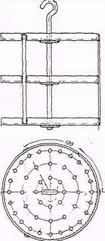

| Рис.23 Этажерка |

Выбор оборудования зависит от технологии термической обработки, применяемого оборудования, материалов и габаритов изделия. Так как приспособление испытывает постоянный перепад температур. Срок их службы ограничен. В шахтных печах применяются приспособления типа этажерка (рис.23). этажерки изготовляются из жаропрочной стали марки 36Х18Н25С2. На этажерку при цементации размещается порядком 70шт.

6.1 Выбор методов контроля

Контроль параметров технологического процесса.

Контроль температуры.

Контроль и регулирование температуры в печах проводится с помощью потенциометров. В настоящее время наиболее совершенным прибором является электронный автоматический потенциометр КСП-4. Первичным прибором-датчиком является термопара, тип термопары выбирается в зависимости от рабочей температуры печи. Марки и технические характеристики термопар приведены в таблице 4

Марки и характеристики применяемых термопар ГОСТ 6616-74 Таблица4

| Операция | Температура, °С | Тип термопары | Градуировка | Материал электродов | Предел измерения при длительной работе | Предел измерения при кратковременной работе | ||

цементация выс.отпуск закалка |

960 650 880 |

ТХА |

ХА |

хромель- алюмель |

50 |

1000 |

1300 |

|

| обработка холодом | - 50 | термометр | _____ | _________ | ______ | ______ | _________________ | |

| низ.отпуск | 250 | ТХК | ХК | хромель- копель |

50 | 600 | 800 | |

Контроль синтина.

Контроль расхода синтина осуществляется с помощью ротаметра и должен составлять 6,5...7,2мл/мин или 160...180капель/мин.

Контроль качества термически обработанных деталей.

Контроль качества после термической обработки проводится по ОСТ 10002-78, группа контроля 2ц.

Контроль внешнего вида.

Проводится внешний осмотр готовых деталей на коробление и изменение размеров. Контроль внешнего вида проводится на 100%.

Контроль твёрдости термически обработанных деталей.

Твёрдость является одной из характеристик качества цементации. Твёрдость измеряется после цементации, закалки и низкого отпуска. Контроль твёрдости проводится по методу Роквелла (ГОСТ 9013-59) на приборе ТК-2 путём вдавливания в зачищенную поверхность алмазного конуса при нагрузке Р=1470Н. Показания прибора снимают по шкале «С» - чёрного цвета.

Контроль глубины цементованного слоя.

Для контроля глубины цементованного слоя используют пресс Бринеля. Этот метод заключается во вдавливании в зачищенную поверхность закалённого шарика диаметром 2,5мм при нагрузке равной Р=187,5Н.

Контроль микроструктуры.

Микроструктуру исследуют на микроскопах, вырезанных из цементованных и закалённых образцах с помощью специальных шкал, разработанных для данной стали. Содержание углерода определяется послойным химическим или спектральным анализом.

7. Возможные виды брака и методы его устранения

Дефекты возникающие при цементации.

1. Трооститная сетка - образуется при внутреннем окислении. Внутреннее окисление уменьшает содержание легирующих элементов в твёрдом растворе, повышает критическую скорость закалки. При закалке в масле приводит к не мартенситному превращению аустенита. Для устранения трооститной сетки за 5...10мин до окончания процесса в печную атмосферу вводят аммиак 2,5...10%. долговечность деталей можно повысить, устраняя зоны внутреннего окисления последующей механической обработкой.

2. Обезуглероживание поверхности цементованного слоя - происходит при подстуживании на воздухе и при отсутствии автоматического регулирования углеродного потенциала во втором периоде насыщения. Для устранения обезуглероживания предполагается охладить детали в потоке обработанных газов.

3. Неравномерная глубина цементованного слоя - является результатом равномерности температуры в рабочем пространстве или плохой циркуляции печной атмосферы, при нарушении подачи карбюризатора, понижение температуры, недостаточной выдержке.

Дефекты при закалке.

1.Недогрев - возникает в том случае, если сталь была нагрета до температуры ниже критической. Часть сорбита не превращается в аустените, в результате закалки получается структура имеющая низкую твёрдость. Этот дефект можно исправить для чего недогретую сталь отжигают, а затем проводят нормальную закалку.

2.Перегрев - получается, если сталь была нагрета до температуры намного выше критической или при оптимальной температуре была дана слишком большая выдержка. При перегреве идёт рост зерна аустенита, мартенсит становится хрупкостойким. Исправляется отжигом, закалкой

3. Пережог - получается в том случае, если сталь была недогрета до температуры близкой к температуре плавления. Пережог характеризуется оплавлением и в связи с этим окислением металла по границам зёрен, поэтому сталь становится очень хрупкой. Пережого является неисправимым браком.

4. Закалочные трещины - возникают в результате резкого охлаждения или нагрева, перегрева, неравномерного охлаждения, наличие в деталях острых углов, рисок и п.т.

5. Пятнистая закалка - возникает если на поверхности детали окалина, загрязнение, неравномерная структура. В некоторых зонах вместо мартенсита может быть троостит или сорбит. Этот брак устраняется путём очистки деталей и перед закалкой проводят контроль стали на однородность.

Дефекты возникающие при отпуске.

1. Недоотпуск - получается при температуре отпуска ниже нормальной в результате сталь на достигает требуемых свойств. Исправить недоотпуск можно дополнительным отпуском.

2. Переотпуск - получается при температуре отпуска выше нормальной или изменении длительности отпуска. В результате переотпуска сталь не достигает требуемых свойств. Сталь имеет пониженную твёрдость и прочность.

8. Охрана труда

При проведении операции термической обработки на участке возникают опасные и вредные производственные факторы, которые оказывают отрицательное воздействие на здоровье и работоспособность человека. Элементы формирующие эти факторы приведены в таблице5.

Опасные факторы технологического процесса. Таблица 5

№ п/п |

Наименование операции |

Оборудование, приспособление, инструмент | Материалы, сырьё | Производственная среда | Окружающая среда |

| 1 | Цементация | СШЦМ 6.12/9 этажерка |

12Х2НВФА синтин |

Высокая температура, продукты разложения синтина, повышенное напряжение токоведущих частей |

Выделение тепла, загрязнение сточных вод |

| 2 | Высокий и низкий отпуск | СШЗ 6.12/7 этажерка |

12Х2НВФА | Высокая температура, продукты разложения синтина, повышенное напряжение токоведущих частей |

Выделение тепла, загрязнение сточных вод |

| 3 | Закалка | СШО 6.12/10 закалочный бак |

12Х2НВФА масло |

Опасность возгорания масла, высокая температура, продукты разложения синтина, повышенное напряжение токоведущих частей | Выделение тепла, загрязнение сточных вод |

| 4 | Промывка | моечная машина ММТ корзина |

12Х2НВФА 10% водный раствор Na2CO3 |

Повышенная влажность, вредные испарения | Загрязнение сточных вод |

| 5 | Обдувка | гидропескоструйная машина |

|||

| 6 | Зачистка | станок | Шум, пылевыделения | Загрязнение сточных вод | |

| 7 | Контроль твёрдости | твердомер 2090ТР | 12Х2НВФА | Недостаточная освещённость | ______________ |

| 8 | Контроль глубины слоя | микроскоп, полировальный круг, вытяжной шкаф | 12Х2НВФА травители, полировальная жидкость |

Вредные испарения, шум, недостаточная освещённость, попадание травителя на руки | Загрязнение сточных вод, вредные испарения в атмосферу |

8.1 Мероприятия по технике безопасности

К числу мероприятий по технике безопасности при эксплуатации установок и приборов контроля параметров технологических процессов относятся следующие: при контроле температуры - проходы к первичным преобразователям температуры установленным в труднодоступных местах, должны быть обеспечены смотровыми площадками и лестницами. Все приборы, к которым подводится электропитание должны быть заземлены; при контроле расхода количества и уровня - при эксплуатации расходомеров переменного перепада давления необходимо обеспечивать сброс продуктов продувки в дренажные или канализационные линии для предотвращения загрязнения воздуха. Все приборы, к которым подводится электропитание, должны быть заземлены. Для всех счетчиков, приборов, установок расположенных в труднодоступных местах, должны быть предусмотрены площадки или колодцы с хорошо освещёнными проходами.

При работе на электротермическом оборудовании с контролируемыми атмосферами не допускается смешивание горючих газов применяемых при приготовлении контролируемых атмосфер с воздухом, во избежании образования взрывчатой смеси. Строгое соблюдение правил остановки печей и замены контролируемой атмосферы. Перед введении в печь атмосферы из неё необходимо предварительно удалить воздух. Для продувки печей необходимо применять инертные газы. Удаление газов обладающих резким запахом из рабочей зоны должно проводиться местными вентиляторами с отсосами. Для предотвращения отравления в трубопроводах и аппаратах необходимо предусматривать надёжные соединители и прокладки.

8.2 Мероприятия по охране окружающей среды

Термическая обработка металла и эксплуатация электрооборудования в той или иной степени оказывает вредные воздействия на окружающую среду, так как сопровождается образованием большого количества вредных газов, пыли, загрязнённых вод. Поэтому при эксплуатации э.т.о. и выборе среды при термической обработке необходимо учитывать степень отрицательного воздействия этих факторов на окружающую среду.

В термическом производстве к основным факторам оказывающих вредное влияние на окружающую среду относятся:

1. выделение тепла в биосферу - почти вся электроэнергия, потребляемая печами, преобразуется в тепло и рассеивается в биосфере в виде потерь или при охлаждении нагретых деталей. Чем мощнее электропечи, тем существеннее этот фактор. Для уменьшения бесполезного рассеивания тепла целесообразно: улучшение теплоизоляции и сокращение всех видов потерь, использование тепла отходящих газов и охлаждающей воды для технологических или коммунальных целей;

2. выделение в атмосферу вредных газов - в термических цехах при нагреве в контролируемых атмосферах, сушке и некоторых других операциях выделяются вредные газы. Для уменьшения загрязнения атмосферы проводятся следующие мероприятия: применение систем газоулавливания и газоочистки, замена технологических процессов с большим газовыделением на другие более совершенные;

3. загрязнение водоёмов производственными сточными водами - в термических цехах в сточные воды попадают растворы кислот, щелочей и солей, применяемые для травления деталей; вода используемая для закалки и промывки изделий и охлаждения печных устройств. Для обезвреживания сточных вод проводятся следующие мероприятия: сточные воды должны перед их сбросом проходить различные методы очистки, обеспечивающие ПДК вредных веществ в воде; после обработки, отстаивания и фильтрования сточные воды сбрасываются в бытовую канализацию;

4. использование водных ресурсов - электротермическое оборудование является крупным потребителем воды, расходуемой на охлаждение элементов печей и устойств. К ней предъявляются высокие требования: для уменьшения забора воды из источников и обеспечения её качества необходимо применять системы оборотного водоснабжения.

8.3 Мероприятия по противопожарной безопасности

При обслуживании электропечей должны быть соблюдены следующие требования безопасности:

1. все токоведущие части электропечей, с которыми возможно соприкосновение обслуживающего персонала, должны быть изолированы или ограждены;

2. ограждения и приборы контроля, к которым подводится электропитание, должны быть заземлены;

3. электрические печи должны иметь блокировку для автоматического отключения нагревательных элементов при открывании дверцы печи.

4. при эксплуатации электротермического оборудования должны использоваться изоляционные средства индивидуальной защиты: рукавицы, диэлектрические галоши, коврики и т.п.

5. при обслуживании электротермического оборудования Правилами эксплуатации электроустановок предусмотрены специальные меры безопасности для защиты обслуживающего персонала от воздействия высоких температур и теплового излучения. Все механизмы управления и обслуживания печей должны быть установлены так, чтобы рабочий не подвергался воздействию высоких температур и вредных газов. Разность температур на поверхности печей и окружающего воздуха не должна превышать 45...60°С.

Нормативное обеспечение проекта

ГОСТ 9012-59 Металлы. Методы испытания. Измерение твёрдости по Бринелю.

ГОСТ 4543-71 Сталь легированная конструкционная. Марки и технические требования.

ГОСТ 1913-59 Металлы. Методы испытания. Измерение твёрдости по Роквеллу. Шкалы А, В, С.

ГОСТ 12.0.004-79 «ССБТ. Организация обучения работающих безопасности труда. Общие положения.»

ГОСТ 12.1.005-88 «ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны».

ГОСТ 12.4.011-89 «ССБТ. Средства защиты работающих в литейных и термических цехах».

ГОСТ 12.0.002-80 «ССБТ. Безопасность производственного оборудования. Общие требования».

ГОСТ 12.4.011-89 «ССБТ. Средства защиты работающих. Классификация».

ГОСТ 12.3.004-75 «ССБТ. Термическая обработка металлов. Общие требования безопасности».

ГОСТ 12.1.004-85 «ССБТ. Пожарная безопасность. Общие требования».

ГОСТ 12.1.010-76 «ССБТ. Взрывобезопасность. Общие требования».

Литература

1. Современные технологии в производстве газотурбинных двигателей под редакцией А.Г.Братухина, Г.К.Язова, Б.Е.Карасева.

М.: Машиностроение, 1997г. 410с.

2. А.А.Гарькавый, «Производство деталей авиационных двигателей».

М.: Машиностроение, 1977г.

3. Гуляев А.П., «Металловедение».

М.: Машиностроение, 1988г.

4. Долотов Г.П., Кондаков Е.А., «Оборудование термических цехов и лабараторий испытания металлов».

М.: Машиностроение, 1988г. 336с.

5. Электротермическое оборудование:

Справочник под редакцией А.П.Альтгаузена.

М.: Энергия, 1980г. 416с.

6. Авиационные материалы. Справочник, тои I под редакцией Туманова А.Т., ОНТИ, 1975.

7. Парфеновская Н.Г., Самоходский А.И. «технология термической обработки металлов».

8. Филлипов С.А., Фиргер И.А. «Справочник термиста».

М.: Машиностроение, 1975г.

9. Башнин Ю.А., Ушаков Б.К., Секей А.Г. «Технология термической обработки стали».

М.: Металлургия, 1986. 424с.

29-04-2015, 04:18