Перед подачей газа в магистральные газопроводы его необходимо подготовить к транспорту на головных сооружениях, которые располагаются около газовых месторождений. Подготовка газа заключается в очистке его от механических примесей, осушки от газового конденсата и влаги, а также удаления при их наличии, побочных продуктов: сероводорода, углекислоты и т.д.

При падении пластового давления, около газовых месторождений строят, так называемые, дожимные компрессорные станции, где давление газа перед подачей его на КС магистрального газопровода поднимают до уровня 5,5 — 7,5 МПа. На магистральном газопроводе около крупных потребителей газа сооружаются газораспределительные станции для газоснабжения потребителей.

Все это свидетельствует о том, что транспорт газа на большие расстояния представляет собой весьма сложную техническую задачу, от решения которой во многом зависит развитие газовой промышленности и экономики страны в целом.

На газопроводах в качестве энергопривода КС используются газотурбинные установки, электродвигатели и газомотокомпрессоры - комбинированный агрегат, в котором привод поршневого компрессора осуществляется от коленчатого вала двигателя внутреннего сгорания.

Вид привода компрессорных станций и ее мощность в основном определяются пропускной способностью газопровода. Для станций подземного хранения газа, где требуются большие степени сжатия и малые расходы используются газомотокомпрессоры, а также газотурбинные агрегаты типа «Солар» и ГПА-Ц-6,3, которые могут обеспечивать заданные степени сжатия. Для газопроводов с большой пропускной способностью наиболее эффективное применение находят центробежные нагнетатели с приводом от газотурбинных установок или электродвигателей.

Режим работы современного газопровода, несмотря на наличие станций подземного хранения газа, являющихся накопителями природного газа, характеризуется неравномерностью подачи газа в течение года. В зимнее время газопроводы работают в режиме максимального обеспечения транспорта газа. В случае увеличения расходов, пополнение системы обеспечивается за счет отбора газа из подземного хранилища. В летнее время, когда потребление газа снижается, загрузка газопроводов обеспечивается за счет закачки газа на станцию подземного хранения газа.

Оборудование и обвязка компрессорных станций приспособлены к переменному режиму работы газопровода. Количество газа, перекачиваемого через КС, можно регулировать включением и отключением числа работающих газоперекачивающих агрегатов (ГПА), изменением частоты вращения силовой турбины у ГПА с газотурбинным приводом и т.п. Однако во всех случаях стремятся к тому, чтобы необходимое количество газа перекачать меньшим числом агрегатов, что приводит естественно к меньшему расходу топливного газа на нужды перекачки и, как следствие, к увеличению подачи товарного газа по газопроводу.

Регулирование пропускной способности газопровода отключением работы отдельных КС при расчетной производительности газопровода обычно не практикуется из-за перерасхода энергозатрат на компремирование газа при такой схеме работы. И только в тех случаях, когда подача газа по газопроводу заметно снижается сравнительно с плановой (летом), отдельные КС могут быть временно остановлены.

Переменный режим работы компрессорной станции приводит к снижению загрузки газоперекачивающих агрегатов и, как следствие, к перерасходу топливного газа из-за отклонения от оптимального КПД ГПА.

Характерный вид графиков переменного режима работы газопровода при изменении его производительности показан на рис. 1. Из рисунка видно, что наибольшее влияние на режим работы КС и отдельных ГПА оказывают сезонные изменения производительности газопровода. Обычно максимум подачи газа приходится на декабрь- январь, а минимум - на летние месяцы года.

|

Рис. 1. Схема сезонного колебания расхода газа крупного промышленного

центра: А - ТЭЦ; Б - промышленность (включая котельные); В - отопление;

Г - коммунально-бытовые потребители

Расход газа, млн.нм3 /сут, через трубопровод длиной L км, определяется следующей формулой (при давлении 0,1013 МПа и 20°С):

Q=105,1*10,2*10-6

*D2,5

* , (1)

, (1)

где D - внутренний диаметр газопровода, мм; Рн и Рк - давление газа соответственно в начале и конце участка газопровода, МПа; λ= 0,009 - коэффициент гидравлического сопротивления; Δ- относительная плотность газа по воздуху; T ср - средняя температура по длине газопровода, К; Z ср - средний по длине газопровода коэффициент сжимаемости газа; L - длина участка газопровода, км.

На основании этой формулы можно вычислить пропускную способность газопровода на участке между двумя КС.

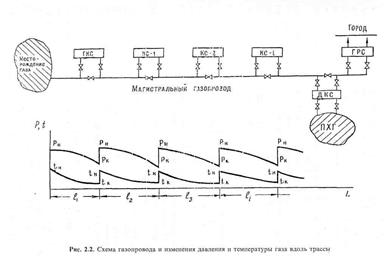

Зависимость пропускной способности газопровода от давления показана на рис.2.2.

Затраты мощности КС можно определить по формуле:

, (2)

, (2)

где к - показатель адиабаты; ηн - адиабатический КПД нагнетателя; Твх . - температура газа на входе в нагнетатель, К. При zR =46 кг*м/кг*К, к=1,31, Твх = 293 К, L =100 км, ηн = 0,82, Δ= 0,6; 1,36*10-4 -переводной коэффициент, с использованием соотношений (1) и (2) получаем зависимость изменения мощности от производительности.

Расчеты показывают, что для прокачки Q = 90 млн.нм3 / сутки, на участке трубопровода Ø1400 мм, L = 100 км необходимо затратить мощность = 50 МВт. При увеличении производительности на 30 % от проектной, мощность необходимо увеличивать в два с лишним раза при сохранении конечного давления.

С ростом пропускной способности газопроводов за счет увеличения диаметра трубы и рабочего давления растет температура газа, протекающего по трубопроводу. Для повышения эффективности работы газопровода и прежде всего для снижения мощности на транспортировку газа необходимо на выходе каждой КС устанавливать аппараты воздушного охлаждения газа. Снижение температуры необходимо еще и lля сохранения изоляции трубы.

Важным фактором по снижению энергозатрат па транспорт газа является своевременная и эффективная очистка внутренней полости трубопровода от разного вида загрязнений. Внутреннее состояние трубопровода довольно сильно влияет на изменение энергетических затрат, связанных с преодолением сил гидравлического сопротивления во внутренней полости трубопровода. Создание высокоэффективных очистных устройств с большим моторесурсом позволяет стабильно поддерживать производительность газопровода на проектном уровне, снижать энергозатраты на транспорт газа примерно на

10-15%.

Для уменьшения затрат мощности КС на перекачку газа, увеличения пропускной способности газопровода и экономии энергоресурсов на перекачку газа, всегда выгодно поддерживать максимальное давление газа в трубопроводе, снижать температуру перекачиваемого газа за счет его охлаждения на станциях, использовать газопроводы большего диаметра, периодически осуществлять очистку внутренней полости трубопровода.

2.2. Назначение и описание компрессорной станции.

При движении газа по трубопроводу происходит потеря давления из-за разного гидравлического сопротивления по длине газопровода. Падение давления вызывает снижение пропускной способности газопровода. Одновременно понижается температура транспортируемого газа, главным образом, из-за передачи теплоты от газа через стенку трубопровода в почву и атмосферу.

Для поддержания заданного расхода транспортируемого газа путем повышения давления через определенные расстояния вдоль трассы газопровода, как отмечалось выше, устанавливаются компрессорные станции.

Перепад давления на участке между КС определяет степень повышения давления в газоперекачивающих агрегатах. Давление газа в газопроводе в конце участка равно давлению на входе в газоперекачивающий агрегат, а давление в начале участка равно давлению на выходе из АВО газа.

Современная компрессорная станция (КС) - это сложное инженерное сооружение, обеспечивающее основные технологические процессы по подготовке и транспорту природного газа

Принципиальная схема расположения КС вдоль трассы магистрального газопровода приведена на рис. 2, где одновременно схематично показаны изменения давления и температуры газа между компрессорными станциями.

|

Компрессорная станция - неотъемлемая и составная часть магистрального газопровода, обеспечивающая транспорт газа с помощью энергетического оборудования, установленного на КС. Она служит управляющим элементом в комплексе сооружений, входящих в магистральный газопровод. Именно параметрами работы КС определяется режим работы газопровода. Наличие КС позволяет регулировать режим работы газопровода при колебаниях потребления газа, максимально используя при этом аккумулирующую способность газопровода.

На рис. 3 показана принципиальная схема компоновки основного оборудования компрессорной станции, состоящей из 3 ГПА. В соответствии с этим рисунком в состав основного оборудования входит: 1 - узел подключения КС к магистральному газопроводу; 2 - камеры запуска и приема очистного устройства магистрального газопровода; 3 - установка очистки технологического газа, состоящая из пылеуловителей и фильтр-сепараторов; 4- установка охлаждения технологического газа; 5- газоперекачивающие агрегаты; 6 - технологические трубопроводы обвязки компрессорной станции; 7 - запорная арматура технологических трубопроводов обвязки агрегатов; 8 - установка подготовки пускового и топливного газа; 9 - установка подготовки импульсного газа; 10 - различное вспомогательное оборудование; 11 - энергетическое оборудование; 12 - главный щит управления и система телемеханики; 13 - оборудование электрохимической защиты трубопроводов обвязки КС.

|

Рис. 3. Принципиальная схема компоновки основного оборудования компрессорной станции

На магистральных газопроводах различают три основных типа КС: головные компрессорные станции, линейные компрессорные станции и дожимные компрессорные станции.

Головные компрессорные станции (ГКС) устанавливаются непосредственно по ходу газа после газового месторождения. По мере добычи газа происходит падение давления в месторождении до уровня,когда транспортировать его в необходимом количестве без компремирования уже нельзя. Поэтому для поддержания необходимого давления и расхода строятся головные компрессорные станции. Назначением ГКС является создание необходимого давления технологического газа для его дальнейшего транспорта по магистральным газопроводам. Принципиальным отличием ГКС от линейных станций является высокая степень сжатия на станции, обеспечиваемая последовательной работой нескольких ГПА с центробежными нагнетателями или поршневыми газомото-компрессорами. На ГКС предъявляются повышенные требования к качеству подготовки технологического газа.

Линейные компрессорные станции устанавливаются на магистральных газопроводах, как правило, через 100-150 км. Назначением КС является компремирование поступающего на станцию природного газа, с давления входа до давления выхода, обусловленных проектными данными. Тем самым обеспечивается постоянный заданный расход газа по магистральному газопроводу. В России строятся линейные газопроводы в основном на давление Рпр =5,5 МПа и Рпр =7,5 МПа.

Дожимные компрессорные станции (ДКС) устанавливаются на подземных хранилищах газа (ПХГ). Назначением ДКС является подача газа в подземное хранилище газа от магистрального газопровода и отбор природного газа из подземного хранилища (как правило, в зимний период времени) для последующей подачи его в магистральный газопровод или непосредственно потребителям газа. ДКС строятся также на газовом месторождении при падении пластового давления, ниже давления в магистральном трубопроводе. Отличительной особенностью ДКС от линейных КС является высокая степень сжатия 2-4, улучшенная подготовка технологического газа (осушители, сепараторы, пылеуловители), поступающего из подземного хранилища с целью его очистки от механических примесей и влаги, выносимой с газом.

Около потребителей газа строятся также газораспределительные станции (ГРС), где газ редуцируется до необходимого давления (Р=1,2;0,6; 0,3 МПа) перед подачей его в сети газового хозяйства.

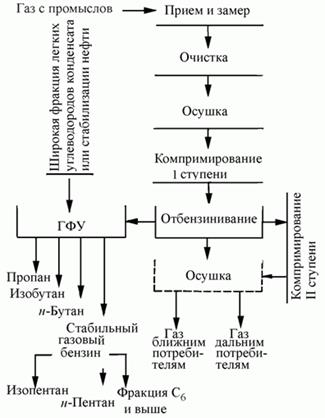

В состав ГПЗ входят следующие основные узлы:

1) очистка газа от серосодержащих соединений и утилизация серосодержащих соединений;

2) осушка газа;

3) компримирование газа;

4) выделение фракций сжиженных углеводородных (нефтяных) газов и этана;

5) разделение фракций сжиженных нефтяных газов (газофракционирование);

6) получение гелия и других инертных газов.

Газоперерабатывающие заводы, работающие на попутных газах, могут быть скооперированы с установками стабилизации нефти. Газоперерабатывающие заводы, обслуживающие газоконденсатные месторождения, имеют в своем составе установки по переработке газового конденсата (очистка, стабилизация и разделение на фракции). На рис. 4 представлена структурная схема газоперерабатывающего завода (без стадий выделения этана и редких газов).

|

Рис. 4. Структурная схема газоперерабатывающего завода.

3.ПОДГОТОВКА ГАЗА К ТРАНСПОРТУ

3.1.ОЧИСТКА ГАЗА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ

Система подготовки технологического газа служит для очистки газа от механических примесей и жидкости перед подачей его потребителю в соответствии с требованиями ГОСТ 5542-87.

При добыче и транспортировке в природном газе содержатся различного рода примеси: песок, сварной шлам, конденсат тяжелых углеводородов, вода, масло и т.д. Источником загрязнения природного газа является призабойная зона скважины, постепенно разрушающаяся и загрязняющая газ. Подготовка газа осуществляется на промыслах, от эффективности работы которых зависит и качество газа. Механические примеси попадают в газопровод как в процессе его строительства, так и при эксплуатации.

Наличие механических примесей и конденсата в газе приводит к преждевременному износу трубопровода, запорной арматуры, рабочих колес нагнетателей и, как следствие, снижению показателей надежности и экономичности работы компрессорных станций и в целом газопровода.

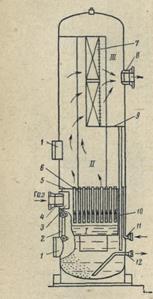

Все это приводит к необходимости устанавливать на КС различные системы очистки технологического газа. Первое время на КС для очистки газа широко использовали масляные пылеуловители, которые обеспечивали достаточно высокую степень очистки (до 97-98%)). Масляные пылеуловители работают по принципу мокрого улавливания разного рода смесей, находящихся в газе. Примеси, смоченные маслом, сепарируются из потока газа, само масло очищается, регенерируется и вновь направляется в масленый пылеуловитель. Масляные пылеуловители чаще выполнялись в виде вертикальных сосудов, принцип действия которых, хорошо иллюстрируется схемой рис. 5.

Очищаемый газ поступает в нижнюю секцию пылеуловителя, ударяется в отбойный козырек 8 и, соприкасаясь с поверхностью масла, меняет направление своего движения. При этом наиболее крупные частицы остаются в масле. С большой скоростью газ проходит по контактным трубкам 3 в осадительную секцию II, где скорость газа резко снижается и частицы пыли по дренажным трубкам стекают в нижнюю часть пылеуловителя I. Затем газ поступает в отбойную секцию III, где в сепараторном устройстве 1 происходит окончательная очистка газа.

Недостатками масляных пылеуловителей являются: наличие постоянного безвозвратного расхода масла, необходимость очистки масла, а также подогрева масла при зимних условиях эксплуатации.

Рис. 5. Масляный пылеуловитель:

/ — люк; 2 — указатель уровня; 3 — козырек; 4 — подводящий патрубок;; 5 и 9 — . перегородки; 6 — контактные трубки; 7— ( жалюзийные секции; '8 — выходной патрубок; 10 — дренажные трубки; 11 —- лодводящий патрубок чистого масла; 12 — дренажная трубка; / — промывочная секция; 11 — осадительная секция; 111 — отбойная секция.

Схема установки очистки масла от пыли представлена на рис. 6. Чистое масло подается насосом или передавливается газом. При передавливании масла газ редуцируют и подают в емкость с давлением не выше 0,5 кгс/см2 ,

|

Рис. 6. Схема установки очистки масла для пылеуловителей:

/ — аккумулятор масла; 2 — емкости чистого масла; 3 — насос; 4 — емкость грязного масла; 5— отстойники.

Таблица 11

Допустимые скорости газа в сепарационных узлах пылеуловителя с жалюзийной скрубберной секцией

| Давление газа, кгс/см- |

Скорость газа, м/с |

Давление газа, кгс/см- |

Скорость газа м/с |

||||

| набегания на жалюзи |

в свободном сечении |

в контактных трубках |

набегания на жалюзи |

в свободном сечении |

в контактных трубках |

||

| 10 0,628 1,12 3,35 50 20 0,445 0,79 2,35 60 30 0,365 0,66 1,95 70 40 0,314 0,56 1,68 . |

0,282 0,50 1,50 0,257 0,46 1,38 0,238 0,43 1,27 |

||||||

Полную очистку пылеуловителя через люк проводят 2-3 раза в год.

Пропускную способность масляных пылеуловителей рассчитывают в зависимости от давления и допустимых скоростей в сепарационных узлах. Рекомендуемые скорости в пылеуловителях с жалюзийной скрубберной насадкой следует принимать по табл. 11.

Приведенным скоростям газа в пылеуловителях соответствует норма уноса солярового масла, равная 25 г. на 1000 м3 очищаемого газа.

Пропускная способность пылеуловителя определяется по формулам:

Qст =9,35.105 *D2 *p*(ρж -ρг )/T*ρг ; (3)

Qн =Qст *Tн /Tст , (4)

где Qст и Qн - пропускная способность пылеуловителям соответственно при 0° С и 760 мм рт. ст. и при 20° С и 760 мм рт. ст., м3 /сут; D — внутренний диаметр пылеуловителя, м; р — рабочее давление в пылеуловителе, кгс/см2 ; Т — температура газа в пылеуловителе, К; ρж — плотность масла, кг/м3 ; ρг —плотность газа при рабочих условиях, кг/м3 .

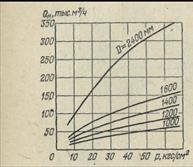

На рис. 7 представлена зависимость пропускном способности пылеуловителей различного диаметра от рабочих давлений.

Рис.7 Пропускная способность масляных пылеуловителей от их диаметра и давления газа.

Технические характеристики масляных пылеуловителей приведены в табл. 12.

Таблица 12

| Диаметр корпуса, мм |

Высота, мм |

Площадь поперечного сечения, м2 |

Число трубок |

Число отбойни |

29-04-2015, 01:02 Разделы сайта | |||