Размеры отбой ной

насадки, мм

Толщина

стенки, мм

Масса (общая), кр

контактных

дренажных из осадителыной с секции

дренажных из отбойной секции

длина

ширина

Рраб = 55 кгс/см2

Рраб = 64 кгс/см2

Рраб = 55 кгс/см2

Р Раб = 64 кгс/см-

400

5100

0,126

5

2

2

13

360

148

12

15

1060

1200

500

5350

0,196

6

2

2

24

430

222

15

18

1520

1720

600

5550

0,282

9

3

2

32

510

296

18

20

2 100

2 270

1000

5950

0,785

26

5

3

75

925

333

28

32

5 840

6 450

1200

6300

1,132

41

7

5

85

1135

333

33

40

8 500

9 800

1400

6650

1,535

49

8

6

105

1340

333

40

45

12 200

13 420

1600

7000

2,040

27

9

6

125

1532

333

44

52

15 900

18 920

2400

8800

4,520

127

20

23

175

2370

333

46

—

30 000

—

Висциновые фильтры диаметром 500, 600 и 1000 мм установлены на газопроводах сухого газа с незначительной запыленностью и при небольшой пропускной способности. Пропускную способность фильтра рассчитывают по скорости газа, которую принимают до 1 м/с на полное сечение фильтра. Зависимость пропускной способности групп висциновых фильтров от диаметра и давления представлена на рис. 7. Висциновый фильтр состоит из корпуса и фильтрующих секций (слой насадки толщиной 70—250 мм) из колец Рашига размером 15X15X0,2 или 25X25X0.5 мм. Фильтры смазывают висциновым маслом (ГОСТ 7611—75). При прохождении газа через фильтр со скоростью до 1 м/с пыль оседает на смоченной маслом поверхности колец.

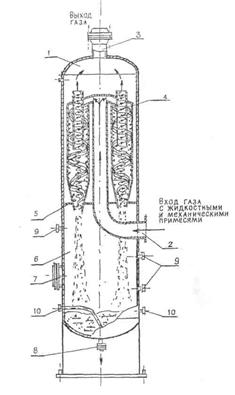

В настоящее время на КС в качестве первой ступени очистки широко применяют циклонные пылеуловители, работающие на принципе использования инерционных сил для улавливания взвешенных частиц (рис.8). Циклонные пылеуловители более просты в обслуживании нежели масляные. Однако эффективность очистки в них зависит от количества циклонов, а также от обеспечения эксплуатационным персоналом работы этих пылеуловителей в соответствии с режимом, на который они запроектированы.

Циклонный пылеуловитель (см. рис. 8) представляет собой сосуд цилиндрической формы, рассчитанный на рабочее давление в газопроводе, со встроенными в него циклонами 4.

Циклонный пылеуловитель состоит из двух секций: нижней отбойной 6 и верхней осадительной 1, где происходит окончательная очистка газа от примесей. В нижней секции находятся циклонные трубы 4. Газ через входной патрубок 2 поступает в аппарат к распределителю и приваренным к нему звездообразно расположенным циклонам 4, которые неподвижно закреплены в нижней решетке 5. В цилиндрической части циклонных труб газ, подводимый по касательной к поверхности, совершает вращательное движение вокруг внутренней оси труб циклона. Под действием центробежной силы твердые частицы и капли жидкости отбрасываются от центра к периферии и по стенке стекают в коническую часть циклонов и далее в нижнюю секцию 6 пылеуловителя. Газ после циклонных трубок поступает в верхнюю осадительную секцию 1 пылеуловителя, и затем, уже очищенный, через патрубок 3 выходит из аппарата.

|

Рис. 8. Циклонный пылеуловитель: 1 - верхняя секция; 2 - входной патрубок;

3 - выходной патрубок; 4 - циклоны; 5 - нижняя решётка; 6 - нижняя секция;7 - люк-лаз; 8 - дренажный штуцер; 9 - штуцеры контролирующих приборов;10 - штуцеры слива конденсата.

В процессе эксплуатации необходимо контролировать уровень отсепарированной жидкости и мехпримесей с целью их своевременного удаления продувкой через дренажные штуцеры. Контроль за уровнем осуществляется с помощью смотровых стекол и датчиков, закрепленных к штуцерам 9. Люк 7 используется для ремонта и осмотра пылеуловителя при плановых остановках КС. Эффективность очистки газа циклонными пылеуловителями составляет не менее 100 % для частиц размером 40 мкм и более, и 95% для частиц капельной жидкости.

3.2. ОСУШКА ГАЗА И БОРЬБА С ГИДРАТООБРАЗОВАНИЕМ .

Газ, поступающий из скважин, содержит влагу в жидкой и паровой фазе. Жидкая фаза извлекается сепараторами различной конструкции. С помощью установок осушки газа на головных сооружениях снижается содержание паров воды.

При низком качестве осушки газа в газопроводе конденсируется влага, в результате чего снижается его пропускная способность и образуются кристаллогидраты.

Наибольшая трудность при очистке газа - образование гидратов углеводородных газов: белых кристаллов, напоминающих снегообразную кристаллическую массу. Твердые гидраты образуют метан (их формула 8СН4•46Н2О или СН2•5,75Н2О) и этан (8С2Н6•46Н2О) или С2Н6•5,75Н2О); пропан образует жидкие гидраты (8C3H8•136H2O или С3Н817Н2О). При наличии в газе сероводорода формируются как твердые, так и жидкие гидраты.

Гидраты — нестабильные соединения, которые при понижении давления и повышении температуры легко разлагаются на газ и воду. Они выпадают при редуцировании газа, обволакивая клапаны регуляторов давления газа и нарушая их работу. Кристаллогидраты откладываются и на стенках измерительных трубопроводов, особенно в местах сужающих устройств, приводя тем самым к погрешности измерения расхода газа. Кроме того, они забивают импульсные трубки, выводя из строя контрольно-измерительные приборы (КИП);

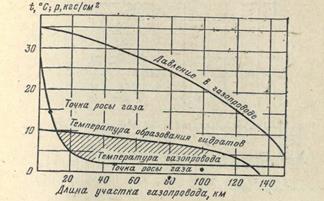

Максимальное влагосодержание приближенно определяют по графику на рис. 9 в г на 1 м3 сухого газа при р=760 мм рт. ст. и Т=20°С или в кг на 1000 м3 газа.

Максимальная величина влагосодержания (при полном насыщении) зависит от состава газа, возрастая с увеличением содержания тяжелых углеводородов Н2 S и СО2 и снижаясь с повышением содержания N2 .

|

Рис.9 Максимальное содержание влаги в газе в зависимости от давления и температуры.

Условия образования гидратов природных газов с различной плотностью можно определить по графику (рис. 10), на котором слева от каждой линии находится зона с гидратами, справа — зона без гидратов. Присутствие азота, сероводорода и углекислого газа повышает температуру гидратообразования.

Зону возможного гидратообразования в газопроводе находят следующим образом. Определяют температуру газа, падение давления, температуру гидратообразования и точку росы.

|

Рис.10 График гидратообразования для природных газов с различной относительной плотностью.

Полученные значения наносят на график (рис. 11). Участок, на котором температура газа ниже кривой гидратообразования, представляет собой зону возможного гидратообразования. Точка росы' определяется обычно путем охлаждения газа до температуры конденсации водяных паров. Гидраты, образующиеся в скважинах, шлейфах, газопроводах или аппаратах, разрушаются при снижении давления в системе, увеличении температуры в аппарате или на участке газопровода, где произошло образование гидратов, а также при вводе метилового, этилового и пропилового спиртов, гликолей, аммиака и хлористого кальция, способствующих разрушению гидратов. Аммиак применяют редко, так как он реагирует с углекислотой, которая содержится в природном газе, и образует с ней осадок углекислого аммония, забивающего запорную арматуру.

Необходимое количество метанола рассчитывают; следующим образом.

1. Определяют количество воды (в г/сут), выделившейся из газа за сутки,

qв = (mtp -mti )*Q, (5)

где mtp и mti — влагосодержание при температуре точки росы tр и фактической температуре ti газа в газопроводе, г/м3 ; 0 — расход газа; м3 /сут.

|

Рис. 11. График изменения температуры и давления и зона образования гидратов в магистральном газопроводе

2. По заданным параметрам газа, давлению и относительной плотности определяют температуру образования гидратов tг (см. рис.10). Величину требуемого снижения точки росы Δtp по углеводородам рассчитывают по формуле:

Δtp = tг - ti (6)

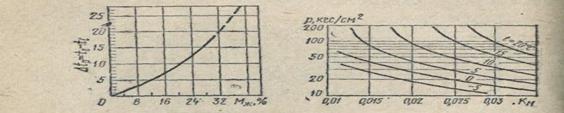

3. По графику (рис. 12) определяют минимальное удержание метанола в жидкости (Мж ) для температуры Δtp.

4. Находят отношение содержания метанола в парах по содержанию в жидкости Км по графику (рис. 13).

5. Рассчитывают концентрацию метанола в газе.

Kмг = Км *Мж, (7)

6. Определяют количество метанола (в г/сут), необходимое для насыщения жидкости,

Gм,ж = q*Мж /100-Мж , (8)

7. .Определяют количество метанола (в г/сут), необходимое для насыщения газа,

Gм,ж = Км,ж *Q. (9)

|

Рис. 12. График понижения точки замерзания жидкости в зависимости от содержания метанола

Рис.13. График содержания метанола в паровой и жидкой фазах в зависимости от давления р и температуры t газа

8. Находят общий расход метанола (в г/сут):

Gм = Gм, ж + Gм,г, (10)

Существует два способа осушки природного и попутного газов: твердыми поглотителями (адсорбция) и жидкими поглотителями (абсорбция).

Преимущества жидких поглотителей по сравнению с твердыми сорбентами заключаются в следующем:

- низкие перепады давления в системе очистки;

- возможность осушки газов, в которых содержатся вещества, отравляющие твердые сорбенты;

- меньшие капитальные вложения и эксплуатационные расходы.

Однако степень осушки при использовании жидких поглотителей меньше, чем при использовании твердых сорбентов, а температура осушаемого газа должна быть выше 40—50° С, кроме того, при наличии в осушаемом газе некоторых тяжелых углеводородов происходит вспенивание поглотителей.

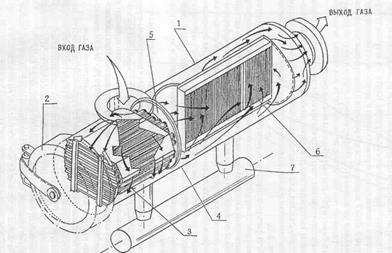

В связи с невозможностью достичь высокой степени очистки газа в циклонных пылеуловителях появляется необходимость выполнять вторую ступень очистки, в качестве которой используют фильтр-сепараторы, устанавливаемые последовательно после циклонных пылеуловителей (рис. 14.).

Рис 14.. Фильтр - сепаратор:

1 - корпус фильтр- сепаратора; 2 - быстрооткрывающийся затвор; 3 - фильтрующие элементы; 4 - направляющая фильтрующего элемента; 5 - трубная доска камеры фильтров; 6 - каплеотбойник; 7 - конденсатосборник

Работа фильтр-сепаратора осуществляется следующим образом: газ после входного патрубка с помощью специального отбойного козырька направляется на вход фильтрующей секции 3, где происходит коагуляция жидкости и очистка от механических примесей. Через перфорированные отверстия в корпусе фильтрующих элементов газ поступает во вторую фильтрующую секцию - секцию сепарации. В секции сепарации происходит окончательная очистка газа от влаги, которая улавливается с помощью сетчатых пакетов. Через дренажные патрубки мехпримеси и жидкость удаляются в нижний дренажный сборник и далее в подземные емкости.

Для работы в зимних условиях фильтр-сепаратор снабжен электрообогревом его нижней части, конденсатосборником и контрольно-измерительной аппаратурой. В процессе эксплуатации происходит улавливание мехпримесей на поверхности фильтр - элемента, что приводит к увеличению перепада давлений на фильтр - сепараторе. При достижении перепада, равного 0,04 МПа, фильтр - сепаратор необходимо отключить и произвести в нем замену фильтр - элементов на новые.

Как показывает опыт эксплуатации газотранспортных систем, наличие двух степеней очистки обязательно на станциях подземного хранения газа (СПХГ), а также и на первой по ходу линейной компрессорной станции, принимающей газ из СПХГ. После очистки, содержание механических примесей в газе не должно превышать 5 мг/м3 .

Газ, поступающий на головные компрессорные станции из скважин, как отмечалось, практически всегда в том или ином количестве содержит влагу в жидкой и паровой фазах. Наличие влаги в газе вызывает коррозию оборудования, снижает пропускную способность газопровода. При взаимодействии с газом при определенных термодинамических условиях, образуются твердые кристаллические вещества - гидраты,

которые нарушают нормальную работу газопровода. Одним из наиболее рациональных и экономичных методов борьбы с гидратами при больших объемах перекачки является осушка газа. Осушка газа осуществляется сепараторами различной конструкции с использованием твердых (адсорбция) и жидких (абсорбция) поглотителей.

С помощью установок осушки газа на головных сооружениях уменьшается содержание паров воды в газе, снижается возможность выпадания конденсата в трубопроводе и образования гидратов.

3.3. ОСУШКА ГАЗА ТВЕРДЫМИ ПОГЛОТИТЕЛЯМИ

Для осушки газа на промышленных установках применяют силикагель (наиболее распространенный осушитель), алюмогель, активированный боксит (флорид) и молекулярные сита.

Установки адсорбционной осушки имеют 2—4 адсорбера. Полный цикл процесса осушки твердыми поглотителями состоит из трех последовательных стадий: адсорбция продолжительностью 12—20 ч; регенерация адсорбента в течение 4—6 ч и охлаждение адсорбента в течение 1—2 ч. Технологическая схема осушки газа представлена на рис. 15.

|

Рис. 15. Технологическая схема осушки газа твердыми поглотителями:

1 — сепаратор; 2 и 7 — слив воды; 3 — нагреватель; 4 и 5 — адсорберы; 6 — сепаратор; 8 — теплообменник. Потоки: / — влажный газ; // — осушенный газ;! III — обводная линия

Газ после сепаратора, где происходит его очистка от механических примесей, капельной влаги и жидких углеводородов, поступает в адсорбер с регенерированным осушителем. Адсорбент поглощает влагу, содержащуюся в газе, после чего очищенный газ из адсорбента направляется в магистральный газопровод. Часть сырого отсепарированного газа подается в подогреватель, а затем в адсорбер с увлажненным осушителем для регенерации.

Горячий газ после регенерации осушителя охлаждают и направляют в сепаратор для отделения влаги, удаленной из осушителя и выделившейся при охлаждении газа. После отделения влаги газ сливается с основным потоком сырого газа и поступает на осушку. Охлаждение адсорбента проводят холодным осушенным газом.

В установках с адсорбционным процессом достигается весьма низкая точка росы

(-40° С и ниже).

Количество адсорбента (в кг), необходимое для осушки газа, определяют по формуле:

G = Vн *(Wн – Wк )* τ/ 24*α (11)

где Vн — количество поступающего на осушку газа, приведенного к 20° С и 760 мм рт. ст., м3 /сут; Wн , Wк — влагосодержание соответственно влажного и осушенного I газа, кг/м3 ; τ — продолжительность поглощения, ч; а —. активность адсорбента (а=0,04—0,05).

3.4. ОСУШКА ГАЗА ЖИДКИМИ ПОГЛОТИТЕЛЯМИ

В настоящее время практически на большинстве промыслов осушка газа производится жидкими поглотителями.

Для адсорбционной осушки газа применяют в основном диэтиленгликоли (ДЭГ) и триэтиленгликоли (ТЭГ); при осушки впрыском как ингибитор гидратообразования используется этиленгликоль (ЭГ).

Свойства химически чистых гликолей приведены в табл. 13, а технические условия на товарные гликоли, выпускаемые отечественной промышленностью, — в табл. 14.

Технологическая схема осушки газа жидкими поглотителями представлена на

рис. 16.

Газ, освобожденный от капельной влаги в нижней скрубберной секции адсорбера, осушается раствором 1 гликоля. Осушенный газ проходит верхнюю скрубберную секцию, где от него отделяются капли унесенного раствора гликоля, и поступает в газопровод. Насыщенный влагой раствор гликоля подвергается регенерации в десорбере.

В промышленности приходится иметь дело с водными растворами гликолей. На рис. 17, а, б представлены графики зависимости точки росы осушенного газа от концентрации растворов ДЭГ и ТЭГ и температуры контакта.

Количество свежего раствора поглотителя (в кг/ч) необходимого для осушки газа до заданной точки росы определяют по формуле:

G = Wχ 2 / χ1 - χ2 , (12)

где Wχ 2 — количество извлекаемой из газа влаги, кг/ч; χ1 и χ2 — массовая доля гликоля соответственно в свежем и насыщенном растворе.

На практике разность между концентрациями свежем и насыщенного растворов принимают равной 3—4%.

На промышленных установках осушки газа расход циркулирующего раствора составляет 0,03—0,05 м3 /кг извлекаемой воды.

Конденсат из сепараторов собирается в емкости выветривания, в которой поддерживается давление 15— 30 кгс/см2 , а насыщенный гликоль подается на регенерацию.

Таблица 13

Свойства химически чистых гликолей

| Показатели |

ЭГ [сн2 он—

Разделы сайта |