ДЭГ

[ОН(СН2 )2 О*

*(СН2 )2 ОН]

ТЭГ

[ОН(СН2 )2 О*

*(СН2 )2 О *

*{СН2 )2 ОН]

Относительная молекулярная масса

62,07

106,12

150,17

Плотность, г/см3 :

при 20° С

1,11

1,118

.

15° С

1,117

1,119

1,1274

Температура кипения (в °С)

при давлении, мм рт. ст.:

760

197

245

285

50

123

164

198

10

91

128

162

Температура, °С:

начала разложения

164

164,5

206

замерзания

—12,6

—8

—7,6

вспышки (в открытом

тигле)

115

-143,3

165,5

воспламенения на воздухе

—

350,3

173,9

Скрытая теплота парообра- зования при давлении

760 мм рт. ст., кал/г

190,9

150

99,4

Коэффициент объемного

расширения при темпе-

ратуре 0—50° С

0,00062

0,00064

0,00069

Коэффициент . рефракции

при 20° С

1,4318

1,4472

1,4559

Поверхностное натяжение (в дин/см) при температуре, 0 С

25

46,49

48,5

--

20

--

--

45,2

кипения

_

26,28

22,45

Вязкость (В Спз) при температуре, "С

20

20,9

35,7

47,8

15

26,09

—

—

Таблица 14

Технические условия на товарные гликоли, выпускаемые отечественной промышленностью

| Показатели |

Этиленгликоль (ЭГ) марки |

Диэтиленгликоль (ДЭГ) марки |

||||

| А |

Б |

В |

ДП |

ДН |

ДГ |

|

| Плотность при 20° С, г/см3 |

1,114—1,115 |

1,11—1,115 |

Не ниже 1,11 |

1,116— 1,1163 |

1,115— 1,1163 |

1,115— 1,1163 |

| Температура кипения при давлении 760 мм рт. ст., С С: начало, не ниже |

196 |

194 |

193 |

244 |

241 |

240 |

| после отгона 90 мл дистиллята, не выше |

-- |

-- |

-- |

-- |

246,5 |

246,5 |

| конец, не выше |

199 |

200 |

200 |

247,5 |

250 |

250 |

| Объем отгона в указанных температурных пределах, не менее, мл |

95 |

96 |

90 |

98 |

96 |

96 |

| Содержание, % масс: основного вещества, не менее, мл |

99,5 |

98 |

96 |

98,7 |

96,5 |

96,5 |

| золы, не более влаги, не более |

0,01 |

0,03 |

0,03 |

— |

— |

— |

| 0,3 |

Не нормируется |

Не нормируется |

0,1 |

0,4 |

0,4 |

|

| этиленгликоля, не более . . |

— |

— |

— |

0,2 |

1,0 |

— |

| Число омыления, не более, мл КОН |

— |

— |

— |

0,1 |

0,4 |

0,4 |

| Цвет (номер шкалы цветности), не выше |

10 |

Не нормируется |

Не нормируется |

30 |

-- |

— |

|

Рис16 Принципиальная технологическая схема осушки газа жидким поглотителем.

Рис. 17 Зависимость точки росы осушенного газа от температуры контакта и концентрации растворов гликолей: а – ТЭГ, б- ДЭГ.

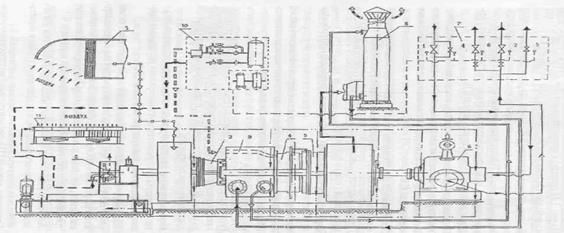

3.5. НИЗКОТЕМПЕРАТУРНАЯ СЕПАРАЦИЯ

Осушка и извлечение конденсата из газа, добываемого на газоконденсатных месторождениях, совмещаются в одном процессе — низкотемпературной сепарации (НТС). При охлаждении газа за счет дросселирования и применения установок искусственного холода или турбодетандеров одновременно выделяются углеводород и влага. Для борьбы с образующимися гидратами в поток сырого газа перед теплообменниками «газ—газ» впрыскивают метанол или гликоли. Точка росы газа по влаге определяется температурой и концентрацией гликоля на выходе из теплообменника. Схема линии промысловой установки НТС производительностью 4 млн. м3 /сут с использованием установки искусственного холода представлена на рис. 18.

|

Рис.18 Технологическая схема установки НТС с искусственным холодом.

Газ при температуре 40° С и давлении 55 кгс/см2 поступает в трубное -пространство теплообменников, в которых охлаждается обратным потоком газа до температуры —5° С. В результате изобарического охлаждения прямого потока тяжелые углеводороды отделяются от газа в сепараторах С-1 и С-2. В сепараторе первой ступени С-1 отделяются конденсат и влага, выделившиеся из газа от пласта до сепаратора. В сепараторе второй ступени С-2 отделяется смесь конденсат — гликоль. Далее газ поступает в трубное пространство испарителя, в котором в результате теплообмена между кипящим хладагентом и газом последний охлаждается до температуры 12° С. Выделившаяся жидкость отводится из сепаратора С-3 на разделение, а очищенный и осушенный холодный газ, после теплообменников нагретый до температуры 30—35° С, с давлением 53—54 кгс/см2 поступает в магистральный газопровод.

3.6. СИСТЕМЫ ОХЛАЖДЕНИЯ ТРАНСПОРТИРУЕМОГО ГАЗА НА КОМПРЕССОРНЫХ СТАНЦИЯХ

Компремирование газа на КС приводит к повышению его температуры на выходе станции. Численное значение этой температуры определяется ее начальным значением на входе КС и степенью сжатия газа.

Излишне высокая температура газа на выходе станции, с одной стороны, может привести к разрушению изоляционного покрытия трубопровода, а с другой стороны - к снижению подачи технологического газа и увеличению энергозатрат на его компремирование (из-за увеличения его объемного расхода).

Определенные специфические требования к охлаждению газа предъявляются в северных районах страны, где газопроводы проходят в зоне вечномерзлых грунтов. В этих районах газ в целом ряде случаев необходимо охлаждать до отрицательных температур с целью недопущения протаивания грунтов вокруг трубопровода. В противном случае это может привести к вспучиванию грунтов, смещению трубопровода и, как следствие, возникновению аварийной ситуации.

Охлаждение технологического газа можно осуществить в холодильниках различных систем и конструкций; кожухотрубных (типа «труба в трубе»), воздушных компрессионных и абсорбирующих холодильных машинах, различного типа градирнях, воздушных холодильниках и т.д.

Наибольшее распространение на КС получили схемы с использованием аппаратов воздушного охлаждения АВО (рис.19). Следует однако отметить, что глубина охлаждения технологического газа здесь ограничена температурой наружного воздуха, что особенно сказывается в летний период эксплуатации. Естественно, что температура газа после охлаждения в АВО не может быть ниже температуры наружного воздуха.

Взаимное расположение теплообменных секций и вентиляторов для прокачки воздуха практически и определяет конструктивное оформление АВО. Теплообменные секции АВО могут располагаться горизонтально, вертикально, наклонно, зигзагообразно, что и определяет компоновку аппарата.

|

Рис.19. План-схема обвязки аппаратов воздушного охлаждения газа:

1 - аппарат воздушного охлаждения газа; 2,4,6,7 - коллекторы; 3 - компенсаторы; 5 - свечи; 8 - обводная линия.

|

Рис. 20. Схема подключения аппарата воздушного охлаждения (при нижнем расположении вентилятора):

1 - воздушный холодильник газа 2АВГ-75; 2 - свеча; 3,4 - коллекторы входа и выходы газа

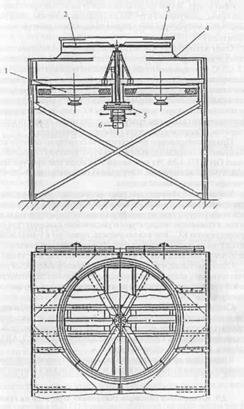

Рис. 21. Аппарат воздушного охлаждения газа с верхним расположением

вентилятора: 1 - теплообменная поверхность; 2 - вентилятор; 3 - патрубок; 4 - диффузор; 5 - клиноременная передача; 6 - электродвигатель

АВО работает следующим образом: на опорных металлоконструкциях закреплены трубчатые теплообменные секции (рис. 20 - 21). По трубам теплообменной секции пропускают транспортируемый газ, а через межтрубное пространство теплообменной секции с помощью вентиляторов, проводимых во вращение от электромоторов, прокачивают на![]()

![]()

![]() ружный воздух. За счет теплообмена между нагретым при компремирова-нии газом, движущимся в трубах и наружным воздухом, движущимся по межтрубному пространству, и происходит охлаждение технологического газа на КС.

ружный воздух. За счет теплообмена между нагретым при компремирова-нии газом, движущимся в трубах и наружным воздухом, движущимся по межтрубному пространству, и происходит охлаждение технологического газа на КС.

Опыт эксплуатации АВО га КС показывает, что снижение температуры газа в этих аппаратах можно осуществить примерно на значение порядка 15 - 25 °С. Одновременно опыт эксплуатации указывает на необходимость и экономическую целесообразность наиболее полного использования установок охлаждения газа на КС в годовом цикле эксплуатации, за исключением тех месяцев года с весьма низкими температурами наружного воздуха, когда включение всех аппаратов на предыдущей КС приводит к охлаждению транспортируемого газа до температуры, которая может привести к выпадению гидратов. Обычно это относится к зимнему времени года.

При проектировании компрессорной станции количество аппаратов воздушного охлаждения выбирается в соответствии с отраслевыми нормами ОНТП51-1-85. На основании этих норм температура технологического газа на выходе из АВО должна быть не выше 15 -20 °С средней температуры наружного воздуха.

Уменьшение температуры технологического газа, поступающего в газопровод после его охлаждения в АВО, приводит к уменьшению средней температуры газа на линейном участке трубопровода и, как следствие, к снижению температуры и увеличению давления газа на входе в последующую КС. Это, в свою очередь, приводит к уменьшению степени сжатия на последующей станции (при сохранении давления на выходе из нее) и энергозатрат на компремирование газа по станции.

Очевидно также, что оптимизация режимов работы АВО должна соответствовать условию минимальных суммарных энергозатрат на охлаждение и компремирование газа на рассматриваемом участке работы газопровода.

Следует также отметить, что аппараты воздушного охлаждения газа являются экологически чистыми устройствами для охлаждения газа, не требуют расхода воды, относительно просты в эксплуатации. В эксплуатации применяются следующие типы АВО газа: 2АВГ-75, АВЗД, фирм «Нуово Пиньоне» и «Крезо Луар».

В настоящее время установки охлаждения транспортируемого газа являются одним из основных видов технологического оборудования КС.

4. Газоперекачивающие агрегаты.

4.1. Компоновка газоперекачивающих агрегатов на станции

Газоперекачивающий агрегат - сложная энергетическая установка, предназначенная для компремирования природного газа, поступающего на КС по магистральному газопроводу.

На рис. 22 приведена принципиальная схема ГПА с газотурбинным приводом, где показаны все основные узлы, входящие в агрегат:

1. Воздухозаборная камера (ВЗК) нужна для подготовки циклового воздуха, поступающего из атмосферы на вход осевого компрессора. На разных типах ГПА воздухозаборные камеры имеют различные конструкции, но все предназначены для очистки поступающего воздуха и понижения уровня шума в районе ВЗК.

2. Пусковое устройство (турбодетандер, воздушный или электрический стартер) необходимо для первоначального раскручивания осевого компрессора (ОК) и турбины высокого давления (ТВД) в момент пуска ГПА.

3. Осевой компрессор предназначен для подачи необходимого количества воздуха в камеру сгорания газотурбинной установки.

4. Турбина высокого давления служит приводом осевого компрессора

и находится с ним на одном валу.

5. Турбина низкого давления (ТНД) служит для привода центробежного нагнетателя.

6. Нагнетатель природного газа представляет собой центробежный газовый компрессор без наличия промежуточного охлаждения и предназначен для компремирования природного газа.

7. Краны обвязки ГПА.

8. Регенератор (воздухоподогреватель) представляет собой теплообменный аппарат для повышения температуры воздуха, поступающего после ОК в камеру сгорания (КС), и тем самым снижения расхода топливного газа по агрегату.

9. Камера сгорания предназначена для сжигания топливного газа в потоке воздуха и получения продуктов сгорания с расчетными параметрами (давление, температура) на входе в ТВД.

10.Блок подготовки пускового и топливного газа представляет собой комплекс устройств, при помощи которых часть газа, отбираемого из магистрального газопровода, очищается от механических примесей и влаги, доводится до необходимых параметров, обусловленных требованиями эксплуатации газоперекачивающих агрегатов.

11.Аппараты воздушного охлаждения масла предназначены для охлаждения смазочного масла после подшипников турбин и нагнетателя.

Кроме того, каждый ГПА снабжен системой регулирования основных параметров агрегата, системами агрегатной автоматики, автоматического пожаротушения, обнаружения загазованности помещения.

|

Рис. 22 Принципиальная схема компоновки ГПА.

4.2. Типы газоперекачивающих агрегатов, применяемых на КС

Газоперекачивающие агрегаты, применяемые для компремирования газа на компрессорных станциях, по типу привода подразделяются на три основных группы: газотурбинные установки (ГТУ), электроприводные агрегаты (ЭГПА) и газомотокомпрессорные установки (ГМК).

К первой группе относятся ГПА с приводом от центробежного нагнетателя от газовой турбины; ко второй - агрегаты с приводом от электродвигателя и к третьей группе - агрегаты с приводом от поршневых двигателей внутреннего сгорания, использующих в качестве топлива природный газ.

К агрегатам первой группы - основного вида привода компрессорных станций, относятся: стационарные, авиационные и судовые газотурбинные установки.

К стационарным газотурбинным установкам, специально сконструированных для использования на газопроводах страны.

4.3. Нагнетатели природного газа. Их характеристики.

Нагнетателями природных газов принято называть лопаточные компрессорные машины с соотношением давления сжатия свыше 1,1 и не имеющие специальных устройств для охлаждения газа в процессе его сжатия.

Все нагнетатели условно можно разделить на два класса: неполнонапорные (одноступенчатые) (см. рис. 23.) и полнонапорные (см. рис.24). Первые, имеющие степень сжатия в одном нагнетателе 1,25-1,27, используются при последовательной схеме компремирования газа на КС, вторые - полнонапорные, имеющие степень сжатия 1,45-1,51, используются при коллекторной схеме обвязки компрессорной станции.

Важной характеристикой нагнетателя является его производительность. Применительно к газопроводу различают объемную Q, м3 /мин, массовую G , кг/ч, и коммерческую подачу газа Qк , млн*нм3 /сут. Перевод одних величин в другие осуществляется и использованием уравнения Клапейрона с поправкой на сжимаемость газа z , Р v = zRT . При использовании G кг газа применяется уравнение Клапейрона — Менделеева также с использованием поправки на сжимаемость газа z , Р Q = GzR Т, где Q - объемная подача газа, G - массовая подача, характеризующая количество газа, протекающее в единицу времени через сечение всасывающего патрубка. Коммерческая подача Qк определяется по параметрам состояния во всасывающем патрубке, приведенным к нормальным физическим условиям ( t = 20°С; Р = 0,101 МПа). Для определения коммерческой подачи используется уравнение Клапейрона для «стандартных» условий: Р0 v 0 = R Т0 , Qк =G/ρ0 , ρ 0 =Р0 /RТ0 .

Характеристики ряда типов центробежных нагнетателей, используемых на газопроводах, приведены в табл. 15. Каждый тип нагнетателя характеризуется своей характеристикой, которая строится при его натурных испытаниях. Под характеристикой нагнетателей принято понимать зависимость степени сжатия ε, политропического КПД (η пол

) и удельной приведенной мощности (N.

I

р )п

от приведенного объемного расхода газа Q

пр, .

Строятся такие характеристики для заданного значения газовой постоянной R

пр

, коэффициента сжимаемости z

пр

, показателя адиабаты, принятой расчетной температуры газа на входе в нагнетатель Тв

в принятом диапазоне изменения приведенной относительной частоты вращения (п/п0

)пр

.

Типовая характеристика нагнетателя типа 370-18-1 приведена

29-04-2015, 01:02