Задачи и содержание единой системы технологической подготовки производства

Технологическаяподготовкапроизводства (ТПП) представляетсобойсовокупностьмероприятий, обеспечивающихтехнологическуюготовностьпроизводства, т. е. наличиенапредприятииполныхкомплектовконструкторскойи технологическойдокументацииисредствтехнологическогооснащения, необходимыхдлявыпусказаданногообъема продукциисустановленнымитехнико-экономическимипоказателями. ЭтаоднаизважнейшихстадийсистемыСОНТ весьмазначительнапообъемуисложности. Так, трудоемкостьтехнологическойподготовкипоотношениюкобщей трудоемкоститехническогопроектаизделиявединичном производствесоставляет 20-25%, всерийном - 50-55%, а вкрупносерийномимассовом - 60-70%. Этосвязаностем, чтоеслидвигатьсяотединичногопроизводстваксерийномуидалеекмассовому, тостепеньтехнологическойоснащенностивозрастает, а,следовательно, увеличиваетсяи объемработпоТПП.

Технологическаяподготовкапроизводстванапредприятиивыполняетсяотделамиглавноготехнолога, главного металлурга, атакжетехнологическимибюроосновныхцехов, введениикоторыхнаходятсялитейные, кузнечные, механическиеисборочныецехи. Материальнойбазойдляних служатинструментальныйимодельныйцехи, технологическиелаборатории, опытноепроизводство.

ДоначалаработпоТПП, какправило, проводитсятехнологическийконтрольчертежей, которыйнеобходимдляанализа ипроверкизапроектированныхизделий (деталей) натехнологичностьихконструкций, правильностьназначенияклассов точностиобработки, рациональностьсхемсборкиит. д.

ОсновнымиэтапамиТППявляются:

1) разработкатехнологическихпроцессов;

2) проектированиетехнологическойоснасткиинестандартногооборудования;

3) изготовлениесредств технологическогооснащения (оснасткиинестандартногооборудования);

4) выверкаиотладказапроектированнойтехнологиииизготовленноготехнологическогооснащения.

Напервомэтапеосуществляютвыборрациональныхспособовизготовлениядеталейисборочныхединиц, разработку новыхтехнологическихпроцессов. Этаработавыполняетсяна основе: чертежейнавновьспроектированноеизделие; ГОСТов, отраслевыхизаводскихстандартовнаматериалы, инструмент, атакженадопускииприпуски; справочниковинормативныхтаблицдлявыборарежимоврезанья; планируемых размероввыпускаизделий.

Содержаниеработпопроектированиютехнологических процессовскладываетсяизследующихэлементов: выбора видазаготовок; разработкимежцеховыхмаршрутов; определенияпоследовательностиисодержаниятехнологических операций; определения, выбораизаказасредствтехнологическогооснащения; установленияпорядка, методовисредств техническогоконтролякачества; назначенияирасчетарежимоврезания; техническогонормированияоперацийпроизводственногопроцесса; определенияпрофессийиквалификации исполнителей; организациипроизводственныхучастков (поточныхлиний); формированиярабочейдокументациинатехнологическиепроцессывсоответствиисЕСТП.

НавторомэтапеТПП, во-первых, проектируютконструкциимоделей, штампов, приспособлений, специальногоинструментаинестандартногооборудования, аво-вторых, разрабатываюттехнологическийпроцессизготовлениятехнологическогооснащения, которыйдолженбытьдостаточноуниверсальным, новтожевремяпрогрессивным, совершенными обеспечивающимвысокоекачествоизготовляемыхдеталей.

Разработкаконструкцийтехнологическойоснасткиосуществляетсяконструкторскимибюропооснасткеиинструменту втеснойвзаимосвязистехнологами, которыепроектируют технологическиепроцессыобработкидеталейновогоизделия.

НатретьемэтапеТППизготавливаютвсюоснасткуинестандартноеоборудование. Этонаиболеетрудоемкаячасть технологическойподготовки (60 - 80 % трудаисредствотобщегообъемаТПП). Поэтому, какправило, этиработыпроводятпостепенно, ограничиваясьвначалеминимальнонеобходимойоснасткойпервойнеобходимости, азатемповышая степеньоснащенностиимеханизациипроизводственного процессадомаксимальныхэкономическиоправданныхпределов. Наэтомэтапеосуществляютперепланировку (еслиэто необходимо) действующегооборудования, монтажиопробованиеновогоинестандартногооборудованияиоснастки, поточныхлинийиучастковобработкиисборкиизделий.

НачетвертомэтапеТППвыверяютиотлаживаютзапроектированнуютехнологию; окончательноотрабатываютдетали иузлы (блоки) натехнологичность: выверяютпригодностьи рациональностьспроектированнойоснасткиинестандартногооборудования, удобстворазборкиисборкиизделия; устанавливаютправильнуюпоследовательностьвыполненияэтих работ; проводятхронометражмеханообрабатывающихисборочныхоперацийиокончательнооформляютвсютехнологическуюдокументацию.

Технологическаядокументациядляразличныхтиповпроизводства (единичного, серийногоимассового) отличается глубинойразработкитехнологическихпроцессовистепенью ихдетализации. Сначаларазрабатываютсямаршрутныемежцеховыекартынатехнологическиепроцессыизготовления деталейисборочныхединиц. Маршрутныекартыуказывают последовательностьпрохождениязаготовок, деталейилисборочныхединицпоцехамипроизводственнымучасткампредприятия. Дляизготовлениядеталейисборкиизделиявединичномилимелкосерийномпроизводствахдостаточноиметь конструкторскуюдокументацию, маршрутноеилимаршрутно- операционноеописаниетехнологическогопроцессалибопереченьполногосоставатехнологическихоперацийбезуказанияпереходовитехнологическихрежимов. Длясерийногои массовогопроизводствкромемаршрутнойтехнологииразрабатываетсятехнологическийпроцесссоперационнымописаниемформообразования, обработкиисборки. Приэтомдля единичныхтехнологическихпроцессовразрабатываетсяоперационнаятехнологическаякарта, длятиповых (групповых) технологическихпроцессов - картатиповой (групповой) операции. Внихуказываютсявсепереходыподаннойконкретнойоперациииспособывыполнениякаждого, технологическиережимы, данныеосредствахтехнологическогооснащения, материалахизатратахтруда. Обычновоперационныхкартахпомещаютэскизныечертежи, изображающиедеталиили частидеталейисодержащиетеразмерыиуказаниянаобработку, которыенеобходимыдлявыполненияданнойоперации (способзакреплениядеталейнастанке, расположениеинструмента, приспособлениеидр.).

Крометого, дляопределенныхизделийразрабатываются картытиповыхтехнологическихпроцессовнанесенияэлектролитическихпокрытий, химическойобработки, нанесения лакокрасочныхпокрытий, ведомостиудельныхнормрасхода растворителей, анодов, химикатов, ведомостиподетальных отходовидругиедокументы.

Исходнаяинформациядляразработкитехнологических процессовможетбытьбазовой, руководящейисправочной. Базоваяинформациявключаетнаименованиеобъекта, атакжеданные, содержащиесявконструкторскойдокументации. Руководящаяинформация - этоотраслевыеизаводские стандарты, устанавливающиетребованияктехнологическим процессам, оборудованию, оснастке, документациянадействующиетиповыеигрупповыетехнологическиепроцессы, производственныеинструкции, документациядлявыбора нормативовпотехникебезопасностиипромышленнойсанитарии. Справочнаяинформациявключаетдокументацию опытногопроизводства, описанияпрогрессивныхметодов изготовления, каталоги, справочники, альбомыкомпоновок, планировокидр.

Автоматизация технологической подготовки производства

ОднимизрешающихнаправленийсовершенствованияТПП являетсясозданиеиэффективноеиспользованиеавтоматизированныхсистем, основанныхнаширокомиспользовании ЭВМ.

Автоматизированнаясистематехнологическойподготовкипроизводства (АСТПП) являетсяподсистемойАСУП (автоматизированнойсистемыуправленияпредприятием) исостоитизфункциональныхподсистемболеенизкогоуровня, выделенныхвсоответствиисзадачами, решаемымивпроцессе ТПП: системыавтоматизированногопроектированиятехнологическихпроцессов (САПРТП), системыавтоматизированногопроектированиятехнологическогооснащения (САПРТО), системыавтоматизированногопроектированияпроизводственныхподразделений (САПРОП) исистемыуправлениятехнологическойподготовкипроизводства (АСУТПП).

Всистемеавтоматизированногопроектированияформализацияпроцессоввыбораипроектированиятехнологии, оснащенияиспособоворганизациипроизводствавыполняется инженерами - специалистамивобластииспользования средстввычислительнойтехникииавтоматизациипроектирования. Взависимостиотуровняавтоматизациипроектныхpaботразличаютсистемысчастичнойавтоматизацией, автоматизированныесистемы, решающиеболеекомплексныезадачиТПП, автоматические, атакжесамонастраивающиесяисамоорганизующиесясистемывысокогоуровня.

ВСАПРсчастичнойавтоматизациейрешаютсяотдельные задачи, например, составлениеоперационныхкарт, расчетнорм штучноговременивыполненияоперацийидр. Вавтоматизированныхсистемахрешаютсязадачиприменительнокопределенномуклассуизделий, деталей, технологическихпроцессов, видовоснащения. Например, разрабатываетсятехнологияизготовлениятелвращения, выбираютсясредстватехнологическогооснащения, проектируютсяучастки, линииит. д.

Автоматизированныесистемыявляютсячастьюинтегрированныхпроизводственныхсистем, осуществляющихкомплекснуюподготовкупроизводстваизделийдляизготовления ихнавысокоорганизованныхпроизводственныхсистемахтипа ГПС. Самонастраивающиесяисамоорганизующиесясистемы могутотслеживатьизменениеусловийпроизводства, корректируяметодырешениязадач. Участиечеловекавэтихсистемахсводитсякминимуму.

АСТПП - сложнаяпоструктуреифункционированиюкибернетическаясистема, находящаясявпостоянномдвижении, реагирующаянаизменениеданных, поступающихвпроцессепроектированияотдругихподсистем, производственныхидругихподразделений, вырабатывающаяответныедействия, врезультатекоторыхлибосохраняетсястабильность существующегоположения, либоопределяетсявариантответногодействия.

Обменинформациимеждусистемамипроисходитепомощьюпрямыхиобратныхсвязей. Впроцессепередачипоканаламсвязиинформацияможетприниматьразличныеформы, бытьпредставленнойнаразличныхносителях.

ОбеспечениеАСТППнеобходимойинформациейорганизуетсясиспользованиеминформационно-поисковойсистемы (ИПС), котораявзависимостиотуровняавтоматизации системыпроектированияможетбытьполумеханизированной, механизированной, использующейсортировочныеустройства электромеханическоготипа, илиавтоматизированнойсиспользованиемЭВМразличноготипа, допускающихработув диалоговомрежиме. Применениеразработанныхранеетехническихрешений, найденныхспомощьюИПС, позволяетснизитьтрудоемкостьпроектированияна 20 - 50% взависимостиотстепениновизныразрабатываемыхизделийитехнологическихпроцессов.

АвтоматизированноепроектированиеТППпредставляет собойразвернутыйисложныйпроцесспереработкиинформацииразнообразноговида, формыисодержания. ОсновнойцельюсозданияАСТППявляетсяускорениеисовершенствование процессовтехнологическогопроектированиязасчетавтоматизацииимеханизацииспомощьювычислительнойтехники рядасложныхитрудоемкихпроцессовпроектирования, поддающихсяформальномуалгоритмическомуописанию.

РазработкаивнедрениеАСТПП, соднойстороны, требуют наличияразвитыхстандартизациииунификацииконструктивныхэлементов, типизацииинормализациитехнологических процессовиоснащения, вычислительнойтехникииеематематическогоипрограммногообеспечения, асдругой - АСТПП стимулируетдеятельностьнаучныхипроектныхорганизаций вэтомнаправлениииспособствуетповышениюкачестватехнологическогопроектирования, атакжеунификациитехническихрешений.

ЭффективностьфункционированияАСТППопределяется качествомпостроенияииспользованияединогобанкаданных технологическогоназначения, порядкомформированияисоставомдокументации. Какправило, банкданныхАСТППсодержитчетырегруппыдокументов:

•конструкторско-технологическиехарактеристикипроектируемыхизделий, определяющихспециализациюпредприятия, параметрыдеталей, сборочныхединиц, изделиявцелом;

•эксплуатационно-техническиехарактеристикиоборудованияитехнологическойоснастки, применяемыхнапредприятииилинаходящихсявстадияхпроектирования;

•организационно-технологическаядокументация, включающаятехнологическиемаршруты, операционныекарты, технологическиепроцессыизготовлениядеталей, сборкиизделий, конструкторскиеитехнологическиеспецификации, проектылиний, участков, производств;

•нормативно-справочнаядокументация, регламентирующаясодержание, порядокработвТПП, требования, предъявленныекнимгосударственнымииотраслевымистандартами, нормативнойдокументациейпредприятия.

ЗавершающейстадиейвАСТППявляетсяподготовкатехнологическойипроектнойдокументациидляосвоениявыпускановойтехники. Всвязисавтоматизациейработменяетсяи носительинформации. ПомересовершенствованияАСТПП сокращаетсядолятрадиционныхформконструкторской, технологической, организационно-экономическойипроизводственнойинформации. Возрастаетдоляинформациинамашинныхносителях, магнитныхлентах, дискахидр. Вэтомслучаерезультатыпроектированиятехнологиипредставляютсяв виде операционных карт, результаты синтеза траекторий движения инструментов - в виде расчетно-технологических карт, результаты проектирования средств технологического оснащения - в виде рабочих чертежей и конструкторских спецификаций, полученных на ЭВМ, графопостроителях и чертежно-графических автоматах только для осуществления контрольных функций.

Экономический эффект при автоматизированном проектировании достигается как за счет снижения трудоемкости самого процесса проектирования, так и за счет использования резервов в технологических процессах, таких как повышение качества изделий, уменьшение расхода инструментов, уменьшение отходов и т. п., а также за счет оптимизации принимаемых решений, таких как оптимизация раскроя материала, оптимизация режимов резания, оптимизация распределения припусков.

Экономический эффект АСТПП определяется путем сопоставления затрат на создание системы (Кс) и годовых эксплуатационных затрат на работы по ТПП до внедрения АСТПП (S1) и после внедрения (S2). Экономический эффект может быть определен за счет сокращения цикла СОНТ и в сфере производства за счет повышения качества продукции и снижения ее себестоимости.

Организационно-экономические пути ускорения технологической подготовки производства

Одним из направлений сокращения трудоемкости и продолжительности ТПП является использование технологической унификации и стандартизации. К основным ее направлениям относятся: типизация и нормализация технологических процессов; унификация технологической документации; групповые методы обработки деталей; унификация оборудования и технологической оснастки.

Под типизацией технологических процессов (ТТП) понимается система их рациональной разработки, основанной на со зданиигруппконструктивно-технологическиподобныхдеталейилисборочныхединиц. НаибольшеераспространениеТТП получилаприразработкетехнологическихпроцессовмеханообработки.

ТТПобеспечивает: упорядочениесуществующейтехнологии; внедрениепрогрессивныхметодовобработкиисборки; использованиевысокопроизводительной, быстропереналаживаемойоснасткииоборудования; использованиепринципов поточногопроизводстваворганизациипроизводственных процессовсерийногоимелкосерийногопроизводств; внедрениегибкогоавтоматизированногопроизводства; значительноеснижениетрудоемкостиразработкитехнологическихпроцессов, авместестемисокращениесроковТТП.

РаботыпоТТПосуществляютсявдваэтапа.

Первыйэтап - классификациядеталейвгруппыконструктивно-технологическогоподобияивыбортиповогопредставителякаждойгруппы. Подбордеталейвтакиегруппыосуществляетсяпоследующимпризнакам: близкиепоконструктивномуоформлениюприодинаковыхтребованияхкточностии чистотеобработкиповерхностей, одинаковойпоследовательностиопераций, однотипномиспользованииоборудованияи оснастки.

Формированиетакихгрупп, какправило, осуществляетсянаосноверазработанногоконструктивно-технологическогоклассификаторадеталей, прикоторомдеталипредварительногруппируютсявклассыпопризнакуслужебногоназначения, классыделятсянаподклассыпоконструктивнымформамдеталей, чтообусловливаетподобиеихтехнологическихмаршрутовиидентичностьприменяемойоснастки. Дальнейшееразделениенагруппы (попризнакуобщностиматериала) обеспечиваетунификациютехнологическогомаршрутаихобработки. И, наконец, вседеталигруппируютсяпотипамвсоответствиистребованиямиточностиихобработки. Изкаждойтиповойгруппыдеталейвыбираетсяконкретная деталь, имеющаянаибольшеечислообрабатываемыхповерхностейинаибольшуютрудоемкостьизготовления. Этадетальпринимаетсявкачествебазовойдляразработкитехнологии.

Второйэтап - разработкатехнологическогопроцессанабазовуюдеталь, которыйутверждаетсякактиповойдляданной группы. КроменеобходимыхсведенийдляизготовлениябазовойдеталиТТПсодержитуказаниеометодахобработкивсех деталейданнойгруппыввидеполногоперечняипоследовательностиоперацийипереходовобработкидеталейданноготипа.

ТТПсборкиосуществляетсяспомощьютиповыхтехнологическихсхем, определяющихструктурутехнологического процессаввидеперечнятиповыхоперацийипоследовательностиихвыполнения.

Нормализациятехнологическихпроцессов(НТП) дополняет ТТП. Враспоряжениитехнологовимеютсятехнологическиенормалинаиспользуемыеисходныематериалы (сплавы, марки, профилиидр.), режимыиметодыобработки (плавки, заливки, нагреваподковку, штамповку, термообработку), геометрическиеэлементыконструкций (радиусызакруглений, углыидр.), припуски, допуски, уклонынаштамповкеидр.

ГрупповыеметодыобработкидеталейаналогичноТТПбазируютсянаклассификациидеталейпогруппампотемже признакамконструктивно-технологическогоподобия. Однако групповойтехнологическийпроцессразрабатываетсянена конкретнуюбазовуюдеталь, анакомплекснуюдеталь, котораявключаетвсебявсеэлементарныеповерхностидеталей, входящихвгруппу. Обработкаданнойгруппыдеталейосуществляетсяспомощьюгрупповойоснасткистанка, настроеннойнаизготовлениекомплекснойдетали.

Унификациятехнологическойдокументацииприводитк сокращениюобщегоколичествадокументов, облегчениютрудатехнологовприподготовкепроизводствивнесенииизмененийвдействующиепроцессы. Кчислуосновныхунифицированныхдокументов, используемыхприразработкеТТП, относятсякартытиповыхпредставителей, операционныетехнологическиекарты, сводныекартыТТП, операционныекарты групповойобработки, сводныекартыгрупповыхпроцессов.

Унификацияоборудованияитехнологическойоснастки позволяетиспользоватьееприсменеобъектовпроизводства, повыситькоэффициентзагрузкиоснасткииееэффективность, предоставляявозможностьвестиобработкудеталейбольшимипартиями. Стандартизацияоснасткисущественноуменьшаетзатратывремениисредствнаеепроектирование, сокращаетциклееизготовления, являетсяпредпосылкойспециализациипроизводства, чтоприводитксокращениюзатрат наоснащение.

Наибольшеераспространениенапредприятияхполучили такиесистемыунифицированнойоснастки, каксборно-разборные, универсально-сборные, универсально-наладочные приспособления, универсальнаябезнападочная, неразборная специальная, специализированнаяналадочная.

Сборно-разборнаяоснастка (СРО) состоитизстандартных фиксирующих, зажимных, крепежныхиспециальныхдеталей; приперекомпоновкенановоеизделиевозможнадоработка стандартныхэлементов. СРОпредставляетсобойобратимую специальнуюоснасткудолгосрочногоприменения. Онаприменяетсядляобработкиоднойилинесколькихдеталей, атакжепригоднадляусловийкрупносерийногопроизводства.

Универсально-сборнаяоснастка (УСО) собираетсяизстандартныхдеталейиузловмногократногоиспользования, изготовленныхсвысокойстепеньюточности. Используетсядля сверлильных, токарных, фрезерных, расточных, шлифовальных, сварочных, штамповочныхидругихопераций. КомпоновкиУСОпослеобработкиданнойпартиидеталейразбираются, деталииузлыиспользуютсядлясборкидругихприспособленийиповторныхкомпоновок. Недостаткомэтоговидаоснасткиявляетсявысокаястоимостьнаборакомпоновочных элементовипониженнаяжесткостьприспособлений. Применяетсяпреимущественноназаводахопытного, единичного! мелкосерийногоисерийногопроизводства.

Универсально-наладочныеприспособления (УНП) имеют базовуюоригинальнуюдетальисменныеналадки. Базовая детальиспользуетсямногократно, асменныеэлементыпредприятияизготовляютвсоответствиисконфигурациейобрабатываемыхдеталей. ПримеромУНПявляютсяуниверсально-наладочныетиски, патронсосменнымикулачкамиидр. КнедостаткамУНПможноотнестизаменусменныхналадокраньшеихполногоизносавсвязисобычновозникающейнеобходимостьюпереходитьнавыпускновыхизделий. УНПприменяютсявсоответствиисклассификациейобрабатываемых деталейисвнедрениемТТП.

Универсальнаябезналадочнаяоснастка (УБО) используетсядлямногократнойидолговременнойустановкиразличных поформеиразмерамзаготовок, обрабатываемыхнауниверсальныхметаллорежущихстанках. Преимуществаэтойоснастки: небольшиесрокиизатратынапроектированиеиизготовление, разнообразиедеталей, длякоторыхонимогутиспользоваться, возможностьиспользоватьихдополногоизноса. ОсновнымнедостаткомУБОявляетсяневысокаяпроизводительностьиз-занеобходимостипостоянновыверятьточностьустановкизаготовок.

Неразборнаяспециальнаяоснастка (НСО) долгосрочного примененияиспользуетсядляодной, какправило, деталеоперациивкрупносерийномимассовомпроизводствах. КдостоинствамНСОможноотнестивысокуюпроизводительность, таккакнетребуетсявыверятьдетали, размерыполучаются автоматически, обеспечиваетсявысокоекачество. Еенедостатки - большиесрокиистоимостьпроектированияиизготовления, невозможностьиспользованияприсменеизделий, т. е. ухудшениегибкостипроизводства.

Специализированнаяналадочнаяоснастка (СНО) используетсядлядеталей, близкихпоконструктивно-технологическимпризнакам, имеющихобщиебазовыеповерхностииодинаковыйхарактеробработки. Этаоснасткасостоитизбазовогоагрегатаиналадки. Онадопускаетрегулированиеэлементовилизаменуспециальнойналадки. Деталивэтомслучаеобрабатываютсяпоединомугрупповомуилитиповомутехнологическомупроцессу.

Технико - экономический анализ и обоснование выбора ресурсосберегающего технологического процесса

Рассмотреввариантытехнологическихпроцессов, обеспечивающихпримерноодинаковоекачествоизделий, соответствующеетребованиямтехническогозадания, технологобязанвыбратьнаиболееэкономичныйизвариантовидетально егоразработать.

Технологическийпроцессизготовленияизделия (детали, узла) представляетсобойстрогоопределеннуюсовокупность выполняемыхвзаданнойпоследовательноститехнологическихопераций. Этиоперациименяютформу, размеридругие свойствадетали (изделия, узла), атакжееесостояниеиливзаимноерасположениеотдельныхэлементов. Однаитажеоперацияможетпроизводитьсямногимиспособами, наразличномоборудовании. Поэтомувыборресурсосберегающеготехнологическогопроцессазаключаетсявоптимизациикаждой операциипоминимумупотребленияматериальных, трудовых, энергетическихресурсов.

Важнымпоказателемэкономичностиназванныхресурсов являетсяснижениесебестоимости (экономияресурсов), связанноесприменениемлучшеготехнологическогопроцесса. Дляопределенияснижениясебестоимости (экономии) требуетсярассчитатьсебестоимостьдлякаждогоизсравниваемых вариантовтехнологическогопроцесса. Расчетполнойсебестоимостипродукцииприприменениикаждогоизвариантов сложен. Онтребуетбольшогоколичестваисходныхданныхи времени. Дляупрощениярасчетовэкономиипредставляется возможностьбезущербадляточностиопределятьисопоставлятьнеполную, атакназываемуютехнологическуюсебестоимость, котораявключаеттолькотеэлементызатратнаизготовлениеизделия, величинакоторыхразличнадлясравниваемыхвариантов. Элементысебестоимости, которыедляэтих процессоводинаковыилиизменяютсянезначительно, врасчетневключаются. Такимобразом, технологическаясебестоимость - этоусловнаясебестоимость, составеестатейнепостоянениустанавливаетсявкаждомотдельномслучае.

Сопоставлениевариантовтехнологическойсебестоимостидаетпредставлениеобэкономичностикаждогоизних.

Следуетотметить, чтовеличинатехнологическойсебестоимостиизготовленияотдельныхизделий (деталейузлов) в значительноймерезависитотобъемапроизводства. Следовательно, всезатратынаизготовлениеизделийпостепениих зависимостиотобъемапроизводствацелесообразноподразделятьнапеременные (Рр), годовойразмеркоторыхизменяетсяпрямопропорциональногодовомуобъемувыпускапродукции (N), иусловно-постоянные (Pv), годовойразмеркоторыхнезависитотизменениявеличиныобъемапроизводства.

Кпеременнымзатратамотносятся: затратынаосновные материалызавычетомреализуемыхотходов (Pм), руб.; затратынатопливо, предназначенныедлятехнологическихцелей (Ртт), руб.; затратынаразличныевидыэнергии, предназначенныедлятехнологическихцелей (Ртэ), руб.; затратынаосновнуюидополнительнуюзаработнуюплатуосновныхпроизводственныхрабочихсотчислениямивфондсоциальнойзащиты населения (Р3), руб.; затраты, связанныесэксплуатациейуниверсальноготехнологическогооборудования (Роб), руб.; затраты, связанныесэксплуатациейинструментаиуниверсальнойоснастки (Ри), руб.

Кусловно-постояннымзатратамотносятся: затраты, связанныесэксплуатациейоборудования, оснасткииинструмента, специальносконструированныхдляосуществления технологическогопроцессаподанномуварианту (Рсоб), руб.; затратынаоплатуподготовительно-заключительноговремени (Рпз), руб.

Общаяформулатехнологическойсебестоимостидляоперации (i-j) имеетвид:

![]()

Подставивсоответствующиезначенияпеременныхиусловно-постоянныхрасходоввформулу (18.1), получим:

![]()

Послеопределениятехнологическойсебестоимостипо вариантам (еслирассматриваетсянеболеедвухвариантов) длякаждогоизнихопределяется, прикакомгодовомобъеме производства (N) сравниваемыевариантыбудутэкономическиравноценны.

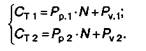

|

| ПриСт1=Ст2 получим |

Дляэтогорешаетсясистемауравненийотносительно объемапроизводстваN:

Этувеличинугодовогообъемапроизводствапродукции принятоназыватькритической. Еслисопоставлениевариантовтехнологическогопроцессаосуществитьграфически, то будеточевидно, чтокритическийобъемпроизводствапродукцииявляетсяабсциссойточкипересечениядвухпрямыхсначальнымиординатамиPv1 иPv2, выраженныхдлякаждоговариантауравнениемеготехнологическойсебестоимости.

Такимобразом, определениеабсциссыэтой "критической точки" служитзавершающимэтапомтехнико-экономических расчетов, устанавливающихобластинаиболеецелесообразногоприменениякаждогоизсопоставляемыхвариантов, ограничиваемыеопределеннымиразмерамипрограмм (N).

Еслипредстоитнеобходимостьсделатьвыбортехнологическогопроцессанеиздвухвариантов, аизтрех, четырехи т. д., тостроитсяориентированныйграф, дугикоторогопредставляюттехнологическиеоперации. Дляоценкииспользованияресурсовпривозможныхвариантахизготовлениядетали (изделия) вводитсяцелеваяфункцияСт, т. е. сумматехнологическихсебестоимостейпокаждойиззапроектированныхопераций, стем,чтобыихсуммабыламинимальной:

![]()

Такимобразом, выбороптимальноговариантатехнологическогопроцессаможносвестиквыборумаршрутавзаданномориентированномграфе, имеющемминимальнуюсуммарнуютехнологическуюсебестоимость.

29-04-2015, 04:07