;

;

– КПД опор тормоза,

– КПД опор тормоза,

;

;

– КПД демпфера,

– КПД демпфера,

;

;

– КПД червячного

редуктора.

– КПД червячного

редуктора.

КПД червячного редуктора определяется по формуле:

(2)

(2)

где

– КПД червячной

передачи;

– КПД червячной

передачи;

– КПД на перемешивание

масла;

– КПД на перемешивание

масла;

– КПД пары опор

валов.

– КПД пары опор

валов.

Определяют КПД червячной передачи по формуле:

(3)

(3)

где

– угол подъёма

винтовой линии

червяка;

– угол подъёма

винтовой линии

червяка;

– приведённый

угол трения,

определяемый

по экспериментальному

графику, в

зависимости

от скорости

скольжения

витков червяка

по зубьям червячного

колеса

– приведённый

угол трения,

определяемый

по экспериментальному

графику, в

зависимости

от скорости

скольжения

витков червяка

по зубьям червячного

колеса

(4)

(4)

где

– окружная

скорость червяка,

м/с

– окружная

скорость червяка,

м/с

(5)

(5)

где

– частоты вращения

червяка;

– частоты вращения

червяка;

– диаметр делительной

окружности

червяка, мм

– диаметр делительной

окружности

червяка, мм

(6)

(6)

– коэффициент

диаметра червяка;

– коэффициент

диаметра червяка;

– модуль зацепления.

– модуль зацепления.

Значение

определяют

из выражения

определяют

из выражения

(7)

(7)

Примечание:

значение приведённого

угла трения

на рис. дано с

учётом потерь

на перемешивание

масла и потерь

в опорах валов.

на рис. дано с

учётом потерь

на перемешивание

масла и потерь

в опорах валов.

Подставив КПД элементов установки в исходную формулу (1), определяем КПД всей установки.

Порядок выполнения работы.

По формулам

(1)...(7) определяют

КПД установки

аналитическим

путем для двух

частот вращения

–

и

и

.

Определяют

КПД червячного

редуктора

экспериментально

на установке.

Для этого

устанавливают

стрелки индикаторов

электродвигателя

и тормоза 13 (см.

рис.) и 14 на ноль

поворотом

внешнего кольца

индикаторов.

Включают установку

на одну из частот,

например

.

Определяют

КПД червячного

редуктора

экспериментально

на установке.

Для этого

устанавливают

стрелки индикаторов

электродвигателя

и тормоза 13 (см.

рис.) и 14 на ноль

поворотом

внешнего кольца

индикаторов.

Включают установку

на одну из частот,

например

.

При подаче

электрического

тока в обмотку

статора электродвигателя

1 ротор получает

момент вращения,

а статор – реактивный

момент, ему

равный и направленный

в противоположную

сторону. Так

как статор

находится во

взвешенном

состоянии, то

под действием

реактивного

момента он в

зависимости

от снимаемого

с вала червячного

колеса крутящего

момента

.

При подаче

электрического

тока в обмотку

статора электродвигателя

1 ротор получает

момент вращения,

а статор – реактивный

момент, ему

равный и направленный

в противоположную

сторону. Так

как статор

находится во

взвешенном

состоянии, то

под действием

реактивного

момента он в

зависимости

от снимаемого

с вала червячного

колеса крутящего

момента

,

отклоняется

от первоначального

положения.

Угловые перемещения

корпуса статора

электродвигателя

от первоначального

положения

измеряют числом

делений

,

отклоняется

от первоначального

положения.

Угловые перемещения

корпуса статора

электродвигателя

от первоначального

положения

измеряют числом

делений

,

на которое

отклоняется

стрелка индикатора.

Эксперимент

проводит группа

студентов.

Одновременно

записывают

число делений

,

на которое

отклоняется

стрелка индикатора.

Эксперимент

проводит группа

студентов.

Одновременно

записывают

число делений

с индикатора

электродвигателя

13 и число делений

с индикатора

электродвигателя

13 и число делений

с индикатора

тормоза 14. Показания

обоих индикаторов

заносят в таблицу.

С помощью рукоятки

15 плавно увеличивают

силу прижатая

колодок к тормозному

шкиву 4, увеличивая

момент торможения

на выходном

валу червячного

редуктора. С

увеличением

момента торможения

увеличивается

угловое перемещение

колодочного

тормоза, измеряемое

числом делений

с индикатора

тормоза 14. Показания

обоих индикаторов

заносят в таблицу.

С помощью рукоятки

15 плавно увеличивают

силу прижатая

колодок к тормозному

шкиву 4, увеличивая

момент торможения

на выходном

валу червячного

редуктора. С

увеличением

момента торможения

увеличивается

угловое перемещение

колодочного

тормоза, измеряемое

числом делений

,

на которое

отклонится

стрелка индикатора

пружины тормоза.

,

на которое

отклонится

стрелка индикатора

пружины тормоза.

Завинчивают рукоятку 15 винта 16 до тех пор, пока стрелка индикатора 13 не отклонится примерно на двадцать делений. Снова одновременно снимают показания с обоих индикаторов. Нагружение повторяют 5-6 раз и результаты заносят в таблицу. С помощью рукоятки 15 снимают нагрузку на тормозном шкиве. Переключают установку на другую частоту вращения и повторяют опыт.

Обработка результатов эксперимента

Переводят

показания

индикаторов

пружин в крутящие

моменты на валу

электродвигателя

,

и на валу тормоза

,

и на валу тормоза

в Н·м по тарировочным

графикам или

по формулам:

в Н·м по тарировочным

графикам или

по формулам:

где

и

и

– коэффициенты

пропорциональности;

– коэффициенты

пропорциональности;

Н·м/дел.,

Н·м/дел.,

Н·м/дел.

Н·м/дел.

| Измеряемые параметры | Расчётные параметры | |||

|

|

|

|

|

|

|

при

|

||||

| 11 | 0 | 1,166 | 0 | 0 |

| 13,5 | 20 | 1,431 | 6,5 | 0,22 |

| 18 | 40 | 1,908 | 13 | 0,33 |

| 19 | 60 | 2,014 | 19,5 | 0,47 |

| 22 | 80 | 2,332 | 26 | 0,54 |

Определяют передаточное число редуктора

Определяют

КПД установки

для каждой

ступени нагружения

по формуле

для каждой

ступени нагружения

по формуле

На основании

полученных

данных строят

график зависимости

КПД установки

от крутящего

момента на

выходном валу

от крутящего

момента на

выходном валу

,

наносят на

график значения

КПД установки

,

наносят на

график значения

КПД установки

,

полученные

аналитическим

путём.

,

полученные

аналитическим

путём.

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕКСТИЛЬНЫЙ УНИВЕРСИТЕТ им. А.Н. КОСЫГИНА

Кафедра Детали машин и ПТУ

Лабораторная работа №6

Тема: «Изучение конструкций вариаторов и определение их основных характеристик»

Выполнил студент гр.8-99 /Сушкин О.В./

Проверил: /Хейло С.В./

МОСКВА 2002 г.

Цель работы:

Изучение конструкций

основных типов

вариаторов

и определение

их основных

параметров

(диапазона

регулирования

,

передаточного

отношения).

Сравнение и

анализ полученных

результатов.

,

передаточного

отношения).

Сравнение и

анализ полученных

результатов.

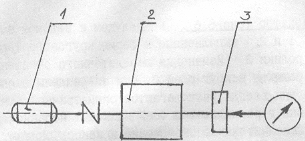

О борудование

и инструменты:

Установки с

вариаторами,

тахометр и

счетчик числа

оборотов. Каждая

из установок

состоит из

электродвигателя

1, вариатора 2,

шкива 3.

борудование

и инструменты:

Установки с

вариаторами,

тахометр и

счетчик числа

оборотов. Каждая

из установок

состоит из

электродвигателя

1, вариатора 2,

шкива 3.

Для успешной или более производительной работы некоторых машин, например прядильных и ровничных, необходимо, чтобы частота вращения исполнительных органов машин за цикл работы машины изменялась плавно.

Для этой цели применяют вариаторы. Вариатор – это механизм, служащий для плавного изменения передаточного отношения и вследствие этого частоты вращения выходного вала.

Существует несколько типов конструкций вариаторов.

Теоретические предпосылки.

Основные характеристики вариаторов.

Рассмотрим

основные

характеристики

вариаторов.

Передаточное

отношение

вариатора так

же, как и других

механизмов

(редукторов,

ременных, цепных

передач и т.д.),

определяют

по формуле:

вариатора так

же, как и других

механизмов

(редукторов,

ременных, цепных

передач и т.д.),

определяют

по формуле:

где

– частота вращения

входного вала

вариатора,

мин-1

– частота вращения

входного вала

вариатора,

мин-1

– частота вращения

выходного вала

вариатора,

мин-1

– частота вращения

выходного вала

вариатора,

мин-1

Диапазон

регулирования

определяют

по формуле:

определяют

по формуле:

(1)

(1)

где

– максимальная

частота вращения

выходного вала

вариатора,

мин-1

– максимальная

частота вращения

выходного вала

вариатора,

мин-1

– минимальная

частота вращения

выходного вала

вариатора,

мин-1

– минимальная

частота вращения

выходного вала

вариатора,

мин-1

– максимальное

значение

передаточного

отношения:

– максимальное

значение

передаточного

отношения:

(2)

(2)

– минимальное

значение

передаточного

отношения:

– минимальное

значение

передаточного

отношения:

(3)

(3)

Диапазон регулирования является одной из основных характеристик любого вариатора.

Конструкции вариаторов.

Л обовой

вариатор.

Теоретически

для лобового

вариатора можно

получить

обовой

вариатор.

Теоретически

для лобового

вариатора можно

получить

,

а

,

а

.

Практически

диапазон

регулирования

ограничивается

значением

.

Практически

диапазон

регулирования

ограничивается

значением

.

Это объясняется

тем, что при

малых диаметрах

.

Это объясняется

тем, что при

малых диаметрах

значительно

возрастают

скольжение

и износ, а КПД

понижается.

значительно

возрастают

скольжение

и износ, а КПД

понижается.

В отношении КПД и износостойкости лобовые вариаторы уступают другим конструкциям. Однако простота и возможность изменения направления вращения выходного вала (реверсирования) обеспечивают лобовым вариаторам достаточно широкое применение в маломощных передачах приборов и других устройствах.

Д ля

повышения

диапазона

регулирования

применяют

двухдисковые

лобовые вариаторы

с промежуточным

роликом. В этих

вариаторах

получают

ля

повышения

диапазона

регулирования

применяют

двухдисковые

лобовые вариаторы

с промежуточным

роликом. В этих

вариаторах

получают

=8...10.

Лобовой вариатор

может иметь

симметричную

область регулирования.

Передаточное

отношение может

быть как больше,

так и меньше

единицы.

=8...10.

Лобовой вариатор

может иметь

симметричную

область регулирования.

Передаточное

отношение может

быть как больше,

так и меньше

единицы.

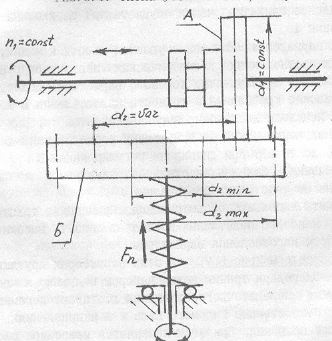

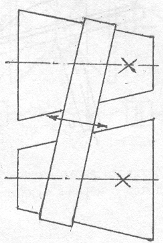

В

ариатор

с раздвижными

конусами.

Передающим

элементом

служит клиновой

ремень (слева),

ремень с колодками

(справа) или

специальная

цепь. Винтовой

механизм управления,

состоящий из

рычагов и винта

с правой и левой

нарезкой, раздвигает

одну и сдвигает

другую, пару

конусов одновременно

на ту же величину.

При этом передающий

элемент перемещается

на другие рабочие

диаметры без

изменения своей

длины, благодаря

чему и достигается

изменение

частоты вращения

на выходе. Возможный

по конструктивным

соображениям

диапазон

регулирования

зависит от

ширины ремня

В. Стандартные

приводные

клиновые ремни

по ГОСТ 1284-80 позволяют

получать до

ариатор

с раздвижными

конусами.

Передающим

элементом

служит клиновой

ремень (слева),

ремень с колодками

(справа) или

специальная

цепь. Винтовой

механизм управления,

состоящий из

рычагов и винта

с правой и левой

нарезкой, раздвигает

одну и сдвигает

другую, пару

конусов одновременно

на ту же величину.

При этом передающий

элемент перемещается

на другие рабочие

диаметры без

изменения своей

длины, благодаря

чему и достигается

изменение

частоты вращения

на выходе. Возможный

по конструктивным

соображениям

диапазон

регулирования

зависит от

ширины ремня

В. Стандартные

приводные

клиновые ремни

по ГОСТ 1284-80 позволяют

получать до

1,5, а специальные

широкие – до

5. Клиноременные

вариаторы

наиболее просты,

достаточно

надежны, требуют

невысокой

степени точности

изготовления

деталей.

1,5, а специальные

широкие – до

5. Клиноременные

вариаторы

наиболее просты,

достаточно

надежны, требуют

невысокой

степени точности

изготовления

деталей.

Ременно-колодочный вариатор выполняют с пропитанными маслом деревянными колодками 2, которые крепят к кожаному ремню 4 болтами 5.

Цепной вариатор по сравнению с ременным сложнее в изготовлении и дороже в эксплуатации. Передача цепного вариатора работает в масляной ванне.

Т оровый

вариатор. На

ведущем и ведомом

валах закреплены

чашки 1 и 2, выполненные

в форме кругового

тора. Между

чашками зажаты

ролики 3. Изменения

передаточного

отношения

достигают

поворотом

роликов вокруг

осей 0. Оси закреплены

в специальной

рамке так, что

они всегда

располагаются

симметрично

относительно

оси чашек. Ошибки

в расположении

осей вызывают

неравномерную

нагрузку роликов,

дополнительное

скольжение

и износ, снижают

КПД. Условием

минимума скольжения

является, кроме

того, минимальное

отклонение

вершин начальных

конусов роликов

от оси чашек.

оровый

вариатор. На

ведущем и ведомом

валах закреплены

чашки 1 и 2, выполненные

в форме кругового

тора. Между

чашками зажаты

ролики 3. Изменения

передаточного

отношения

достигают

поворотом

роликов вокруг

осей 0. Оси закреплены

в специальной

рамке так, что

они всегда

располагаются

симметрично

относительно

оси чашек. Ошибки

в расположении

осей вызывают

неравномерную

нагрузку роликов,

дополнительное

скольжение

и износ, снижают

КПД. Условием

минимума скольжения

является, кроме

того, минимальное

отклонение

вершин начальных

конусов роликов

от оси чашек.

Автоматическое прижатие чашек осуществляют шариковыми нажимными устройствами 4.

У торовых вариаторов скольжение удается свести к минимуму при соответствующих соотношениях геометрических параметров. В этом заключается основное преимущество торового вариатора. Недостатками его являются высокие требования к точности изготовления и монтажа.

Испытания показали достаточно высокие качества торовых вариаторов (малое скольжение, КПД до 0,95); они нормализованы для мощностей от 1,5 до 20 кВт при диапазоне регулирования 3...6,25. Материал тел качения – закаленная сталь по закаленной стали при смазке или сталь по текстолиту без смазки.

Из текстолита выполняют обода роликов. Применение текстолитовых роликов как наиболее податливых позволяет снизить высокие требования к точности изготовления вариаторов.

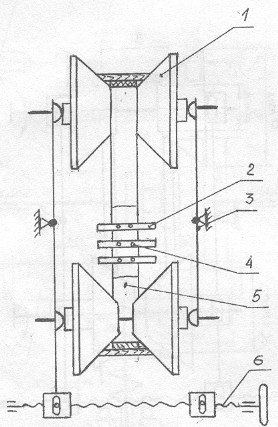

Дисковые

вариаторы.

В этих вариаторах

крутящий момент

передается

благодаря

трению между

набором ведущих

и ведомых дисков.

Изменение

передаточного

отношения

достигают

перемещением

ведущего вала

1 относительно

ведомого вала

2 в направлениях,

перпендикулярных

оси вращения.

При этом изменяется

межосевое

расстояние

а, и рабочий

д иаметр

иаметр

.

.

Основной идеей конструкции дискового вариатора является увеличение числа точек между фрикционными элементами. Это позволяет значительно снизить контактные давления, а вместе с ними износ дисков. Значительно снижается потребная сила прижатия. Прижатие осуществляют с помощью пружины или шарикового нажимного устройства.

Д иски

изготавливают

из стали и закаливают

до высокой

твердости (HRC

50...60). Вариатор

работает в

масле. Обильная

смазка значительно

уменьшает износ

и делает работу

вариаторов

устойчивой,

не зависимой

от случайных

факторов, влияющих

на трение. Снижение

коэффициента

трения при

смазке в этих

вариаторах

легко компенсируют

увеличением

числа контактов.

Для уменьшения

скольжения

(потерь) дискам

придают коническую

форму. При этом

получают точечный

первоначальный

контакт, переходящий

в небольшое

пятно под действием

нагрузки. Тонкие

стальные диски

позволяют

получить компактную

конструкцию

при значительной

мощности.

иски

изготавливают

из стали и закаливают

до высокой

твердости (HRC

50...60). Вариатор

работает в

масле. Обильная

смазка значительно

уменьшает износ

и делает работу

вариаторов

устойчивой,

не зависимой

от случайных

факторов, влияющих

на трение. Снижение

коэффициента

трения при

смазке в этих

вариаторах

легко компенсируют

увеличением

числа контактов.

Для уменьшения

скольжения

(потерь) дискам

придают коническую

форму. При этом

получают точечный

первоначальный

контакт, переходящий

в небольшое

пятно под действием

нагрузки. Тонкие

стальные диски

позволяют

получить компактную

конструкцию

при значительной

мощности.

Эти вариаторы имеют мощность до 400 кВт с диапазоном регулирования до 4,5 при КПД 0,8...0,9.

| № | показания |

|

|

|

|

|

| I | 1 | 36 | 1800 | 0,75 | 2,8 | 1350 |

| 2 | 13 | 650 | 2,1 | |||

| 3 | 21 | 1050 | 3,1 | |||

| II | 1 | 28 | 1400 | 1 | 2,7 | 1400 |

| 2 | 38 | 1900 | 0,74 | |||

| 3 | 14 | 700 | 2 | |||

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕКСТИЛЬНЫЙ УНИВЕРСИТЕТ им. А.Н. КОСЫГИНА

Кафедра Детали машин и ПТУ

Лабораторная работа №7

Тема: «Определение коэффициента тяги КПД ременной передачи»

Выполнил студент гр.8-99 /Сушкин О.В./

Проверил: /Хейло С.В./

МОСКВА 2002 г.

Цель работы: Построение кривых скольжения и КПД. Определение оптимальных значений коэффициента тяги и КПД. Сравнение и анализ полученных результатов.

Наряду с зубчатыми и Фрикционными передачами в машинах для передачи движения применяют ременные передачи. Они установлены, например, в приводе ткацких станков типа АТПР, в ножных швейных машинах, в приводе катушек магнитофона и т.д.

Оборудование и инструменты: Лабораторная установка ДМ 35У, два тахометра, штангенциркуль, измерительная линейка.

Установка

состоит из

балансирного

электродвигателя

1, на валу ротора

2 которого закреплен

ведущий шкив

3. Корпус электродвигателя

может поворачиваться

в подшипниках

4 и 5, установленных

на качающейся

раме 6. Плоский

ремень 7 передает

движение от

ведущего шкива

на ведомый 8.

Ведомый шкив

закреплен на

валу 9 шкива

тормоза 10 нагружения,

колодки 11 и 12

которого могут

поворачиваться,

воздействуя

на пружину

тормоза 13 и

индикатор

пружины тормоза

14. Для упрощения

расчетов

экспериментальных

данных ведущий

Установка

состоит из

балансирного

электродвигателя

1, на валу ротора

2 которого закреплен

ведущий шкив

3. Корпус электродвигателя

может поворачиваться

в подшипниках

4 и 5, установленных

на качающейся

раме 6. Плоский

ремень 7 передает

движение от

ведущего шкива

на ведомый 8.

Ведомый шкив

закреплен на

валу 9 шкива

тормоза 10 нагружения,

колодки 11 и 12

которого могут

поворачиваться,

воздействуя

на пружину

тормоза 13 и

индикатор

пружины тормоза

14. Для упрощения

расчетов

экспериментальных

данных ведущий

,

и ведомый

,

и ведомый

шкивы изготовлены

одного диаметра.

шкивы изготовлены

одного диаметра.

Техническая характеристика установки ДМ 35У

| параметр | буквенное обозначение | числовое значение |

| Электродвигатель типа А02-22-6 | ||

| Мощность электродвигателя, кВт |

|

1,1 |

|

Частота вращения ротора электродвигателя, мин-1 |

|

930 |

| Диаметр шкива, мм |

|

20 |

| Длина плеч рычага, мм |

|

100 |

Теоретические предпосылки.

Перед включением

в работу ременной

передачи необходимо

натянуть ведущую

и ведомую ветви

ремня силой

предварительного

натяжения

.

Для этого применяют

различные

натяжные устройства.

Одно из таких

устройств,

грузовое натяжное

устройство,

изображено

на рисунке. Оно

состоит из

троса 16, одним

концом прикрепленного

к опоре подшипника

5, а другим к рычагу

17. К концу рычага

17 подвешены

грузы 18.

.

Для этого применяют

различные

натяжные устройства.

Одно из таких

устройств,

грузовое натяжное

устройство,

изображено

на рисунке. Оно

состоит из

троса 16, одним

концом прикрепленного

к опоре подшипника

5, а другим к рычагу

17. К концу рычага

17 подвешены

грузы 18.

При включении

установки,

ремни которой

предварительно

натянуты, ременная

передача начинает

передавать

окружную силу

,

с ведущего

шкива на ведомый.

Силу определяют

по формуле:

,

с ведущего

шкива на ведомый.

Силу определяют

по формуле:

(1)

(1)

где

– крутящий

момент на ведущем

шкиве, Н·м;

– крутящий

момент на ведущем

шкиве, Н·м;

– диаметр ведущего

шкива, м.

– диаметр ведущего

шкива, м.

При передаче

окружной силы

натяжение в

ведущей и ведомой

ветвях ремня

перераспределяется.

В ведущей ветви

сила натяжения

ремня увеличивается

от

натяжение в

ведущей и ведомой

ветвях ремня

перераспределяется.

В ведущей ветви

сила натяжения

ремня увеличивается

от

,

до

,

до

,

и становится

равной:

,

и становится

равной:

(2)

(2)

В ведомой ветви

сила натяжения

ремня уменьшается

от

,

до

,

до

,

и становится

равной:

,

и становится

равной:

(3)

(3)

Вычтем из уравнения (2) уравнение (3), получим:

(4)

(4)

Рассмотрим

поведение

отрезка ремня

длиной

отмеченного

при неработающей

передаче. При

передаче ремнем

окружной силы

отмеченного

при неработающей

передаче. При

передаче ремнем

окружной силы

этот отрезок,

находясь в

ведущей ветви

с силой натяжения

ремня

этот отрезок,

находясь в

ведущей ветви

с силой натяжения

ремня

,

удлиняется

до величины

,

удлиняется

до величины

,

а попав в ведомую

ветвь с силой

натяжения

,

а попав в ведомую

ветвь с силой

натяжения

,

ремня, укорачивается

до

,

ремня, укорачивается

до

.

Из условия

неразрывности

ремня следует,

что при сбегании

с ведущего

шкива отмеченный

отрезок должен

укоротиться

и проскользнуть

по ободу шкива

навстречу

движению. Аналогично

на ведомом

шкиве тот же

отрезок должен

удлиниться

и проскользнуть

по ободу шкива

в направлении

движения. Опыт

показывает,

что скольжение

ремня происходит

не по всей дуге

обхвата

.

Из условия

неразрывности

ремня следует,

что при сбегании

с ведущего

шкива отмеченный

отрезок должен

укоротиться

и проскользнуть

по ободу шкива

навстречу

движению. Аналогично

на ведомом

шкиве тот же

отрезок должен

удлиниться

и проскользнуть

по ободу шкива

в направлении

движения. Опыт

показывает,

что скольжение

ремня происходит

не по всей дуге

обхвата

,

а только по её

части, называемой

дугой упругого

скольжения.

На рисунке эти

дуги обозначены

,

а только по её

части, называемой

дугой упругого

скольжения.

На рисунке эти

дуги обозначены

и

и

.

Они располагаются

со стороны

сбегающей

ветви. На дугах

покоя (

.

Они располагаются

со стороны

сбегающей

ветви. На дугах

покоя ( )

и (

)

и ( )

натяжение ремня

остается неизменным,

соответственно

равным натяжению

либо в ведущей

ветви

)

натяжение ремня

остается неизменным,

соответственно

равным натяжению

либо в ведущей

ветви

,

либо в ведомой

,

либо в ведомой

.

С увеличением

передаваемой

окружной силы

.

С увеличением

передаваемой

окружной силы

увеличиваются

разность натяжения

увеличиваются

разность натяжения

,

упругое скольжение

и дуги скольжения.

При некоторой

нагрузке

(критической)

скольжение

распространяется

на всю дугу

обхвата, в первую

очередь меньшего

шкива; начинается

буксование

ремня по шкиву.

,

упругое скольжение

и дуги скольжения.

При некоторой

нагрузке

(критической)

скольжение

распространяется

на всю дугу

обхвата, в первую

очередь меньшего

шкива; начинается

буксование

ремня по шкиву.

При упругом

скольжении

и буксовании

ремня окружная

скорость ведомого

шкива

немного меньше

окружной скорости

ведущего шкива

немного меньше

окружной скорости

ведущего шкива

.

Относительное

скольжение

.

Относительное

скольжение

,

%, в ременной

передаче

,

%, в ременной

передаче

(5)

(5)

КПД

,

%, и безразмерный

коэффициент

тяги

,

%, и безразмерный

коэффициент

тяги

определяют

по формулам:

определяют

по формулам:

(6)

(6)

(7)

(7)

где

и

и

– крутящие

моменты на

ведущем и ведомом

шкивах соответственно,

Н·м;

– крутящие

моменты на

ведущем и ведомом

шкивах соответственно,

Н·м;

и

и

– частоты вращения

ведущего и

ведомого шкивов,

соответственно,

мин-1.

– частоты вращения

ведущего и

ведомого шкивов,

соответственно,

мин-1.

Коэффициент

тяги

позволяет

судить о том,

какая часть

силы предварительного

натяжения ремня

позволяет

судить о том,

какая часть

силы предварительного

натяжения ремня

используется

для передачи

окружной силы

используется

для передачи

окружной силы

,

т.е. характеризует

степень загруженности

передачи.

,

т.е. характеризует

степень загруженности

передачи.

Целесообразность

выражения

окружной силы

через безразмерный

коэффициент

у объясняется

тем, что скольжение

и КПД связаны

со степенью

загруженности

передачи, а не

с абсолютной

величиной

окружной силы

.

.

В настоящее время работоспособность ременной передачи принято характеризовать кривыми скольжения и КПД, которые являются результатом испытания ременной передачи.

На рисунке ниже

показаны типичные

кривые скольжения

и КПД ременной

передачи. На

графике по оси

ординат отсчитывают

относительное

скольжение

и КПД

и КПД

в процентах,

а по оси абсцисс

– нагрузку

передачи, выраженную

через коэффициент

тяги

в процентах,

а по оси абсцисс

– нагрузку

передачи, выраженную

через коэффициент

тяги

.

На начальном

у

.

На начальном

у частке

кривой скольжения

от 0 до

частке

кривой скольжения

от 0 до

наблюдается

только упругое

скольжение.

Так как упругие

деформации

ремня приблизительно

подчиняются

закону Гука,

этот участок

близок к прямолинейному.

Дальнейшее

увеличение

окружной силы

наблюдается

только упругое

скольжение.

Так как упругие

деформации

ремня приблизительно

подчиняются

закону Гука,

этот участок

близок к прямолинейному.

Дальнейшее

увеличение

окружной силы

,

приводит к

частичному,

а затем и к полному

буксованию.

,

приводит к

частичному,

а затем и к полному

буксованию.

Таким образом, скольжение ремня по шкиву в ременной передаче бывает двух видов: упругое скольжение и буксование. Упругое скольжение наблюдается при любой окружной силе и нагрузке передач, а буксование при перегрузке.

Упругое скольжение

ремня по шкиву

обусловлено

разностью сил

натяжения

ведущей

и ведомой

и ведомой

ветвей, создаваемой

окружной силой

ветвей, создаваемой

окружной силой

.

.

В зоне от

до

до

наблюдается

как упругое

скольжение,

так и буксование.

Они разделяются

продолжением

прямой скольжения

наблюдается

как упругое

скольжение,

так и буксование.

Они разделяются

продолжением

прямой скольжения

– штриховой

линией.

– штриховой

линией.

Окружную силу

для ременной

передачи рекомендуют

выбирать вблизи

критического

значения

и слева от нее.

Этому значению

соответствует

также и максимальное

значение КПД.

и слева от нее.

Этому значению

соответствует

также и максимальное

значение КПД.

Порядок выполнения работы.

Определяют

силу предварительного

натяжения ремня

в Н для данной

установки по

уравнению:

в Н для данной

установки по

уравнению:

где

– масса одного

груза, кг;

– масса одного

груза, кг;

– ускорение

свободного

падения, м/с2;

– ускорение

свободного

падения, м/с2;

– число грузов

натяжения

устройствами

(от 1 до 8);

– число грузов

натяжения

устройствами

(от 1 до 8);

и

и

– длина плеч

рычага натяжного

устройства;

измеряют на

установке.

– длина плеч

рычага натяжного

устройства;

измеряют на

установке.

Устанавливают стрелки индикаторов пружин электродвигателя и тормоза 14 и 19 на ноль поворотом внешнего кольца индикаторов. Включают электродвигатель, проверяют работу тахометров.

Закручивая рукоятку винтового механизма тормоза проводя ступенчатое нагружение передачи. Передачу нагружают до буксования ремня, что соответствует примерно 170 делениям второго индикатора.

Эксперимент

проводит группа

студентов.

Одновременно

на каждой ступени

нагружения

снимают число

делений

с индикатора

пружины электродвигателя

19, число делений

с индикатора

пружины электродвигателя

19, число делений

с индикатора

пружины тормоза

14, частоты вращения

ведущего

с индикатора

пружины тормоза

14, частоты вращения

ведущего

и ведомого

и ведомого

шкивов с тахометров.

Показания обоих

индикаторов

и обоих тахометров

заносят в таблицу.

Закручивая

рукоятку 15 винта,

плавно увеличивают

силу прижатия

колодок 11 и 12 к

тормозному

шкиву, увеличивая

тем самым окружную

силу

шкивов с тахометров.

Показания обоих

индикаторов

и обоих тахометров

заносят в таблицу.

Закручивая

рукоятку 15 винта,

плавно увеличивают

силу прижатия

колодок 11 и 12 к

тормозному

шкиву, увеличивая

тем самым окружную

силу

и момент торможения

и момент торможения

на тормозном

и ведомом шкивах.

С увеличением

момента торможения

увеличивается

угловое перемещение

колодочного

тормоза. Это

перемещение,

как и на валу

электродвигателя,

измеряют числом

делений

на тормозном

и ведомом шкивах.

С увеличением

момента торможения

увеличивается

угловое перемещение

колодочного

тормоза. Это

перемещение,

как и на валу

электродвигателя,

измеряют числом

делений

на которое

отклонится

стрелка индикатора

пружины тормоза.

на которое

отклонится

стрелка индикатора

пружины тормоза.

Обрабатывают

результаты

эксперимента.

Переводят

показания

индикаторов

пружин в крутящие

моменты на валу

электродвигателя

и на валу тормоза

и на валу тормоза

,

Н·м, по татировочному

графику или

по формулам:

,

Н·м, по татировочному

графику или

по формулам:

где

и

и

– коэффициенты

пропорциональности;

(

– коэффициенты

пропорциональности;

( =0,091

Н·м/дел.,

=0,091

Н·м/дел.,

=0,076

Н·м/дел.)

=0,076

Н·м/дел.)

| Измеряемые параметры | Расчётные параметры эксперимента | ||||||||

|

мин-1 |

мин-1 |

дел |

дел |

Н·м |

Н·м |

Н |

% |

|

% |

| 996 | 993 | 12 | 0 | 1,092 | 0 | 0,0182 | 0,3 | 0,00037 | 0 |

| 978 | 972 | 68 | 10 | 6,188 | 0,76 | 0,103 | 0,6 | 0,0021 | 12,20 |

| 972 | 965 | 78 | 30 | 7,098 | 2,28 | 0,118 | 0,7 | 0,0024 | 31,89 |

| 964 | 957 | 96 | 50 | 8,736 | 3,8 | 0,146 | 0,7 | 0,00298 | 43,18 |

| 956 | 943 | 105 | 70 | 9,555 | 5,32 | 0,16 | 1,4 | 0,00327 | 54,92 |

| 943 | 839 | 150 | 100 | 13,65 | 7,6 | 0,23 | 11,02 | 0,0047 | 49,53 |

| 943 | 0 | 150 | 110 | 13,65 | 8,36 | 0,23 | 100 | 0,0047 | 0 |

Окружную силу

,

относительное

скольжение

,

относительное

скольжение

,

безразмерный

коэффициент

тяги

,

безразмерный

коэффициент

тяги

и КПД –

и КПД –

рассчитывают

для каждой

наладки по

формулам (1), (5),

(7).

рассчитывают

для каждой

наладки по

формулам (1), (5),

(7).

Перечерчивают

из лабораторной

работы теоретические

графики скольжения

и КПД

и КПД

и по данным

таблицы на этом

же графике

строят экспериментальные

графики скольжения

и по данным

таблицы на этом

же графике

строят экспериментальные

графики скольжения

и КПД

и КПД

и определят

критическое

значение

безразмерного

коэффициента

тяги

и определят

критическое

значение

безразмерного

коэффициента

тяги

.

.

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕКСТИЛЬНЫЙ УНИВЕРСИТЕТ им. А.Н. КОСЫГИНА

Кафедра Детали машин и ПТУ

Лабораторная работа №8

Тема: «Изучение конструкций подшипников качения»

Выполнил студент гр.8-99 /Сушкин О.В./

Проверил: /Хейло С.В./

МОСКВА 2002 г.

Цель работы: Изучить классификацию, систему условных обозначений и конструкции подшипников качения; ознакомиться с конструкциями типовых узлов с подшипниками качения.

Оборудование и инструменты: Комплект подшипников качения различных типов, зубчатые и червячные редукторы с подшипниковыми узлами, штангенциркуль.

Теоретические предпосылки.

Классификация подшипников качения.

Подшипники качения - это стандартные, выпускаемые промышленностью узлы, служащие опорами валов и вращающихся осей. Подшипники качения классифицируют по следующим основным признакам:

направлению (радиальному или осевому) воспринимаемой нагрузки относительно оси вала (радиальные, радиально-упорные, упорно-радиальные и упорные);

форме тел качения (шариковые и роликовые);

числу рядов тел качения (однорядные, двухрядные, четырехрядные и многорядные);

способности самоустановки (самоустанавливающиеся и несамоустанавливающиеся).

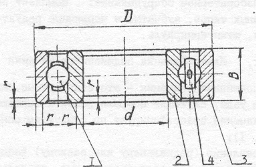

а) Шарикоподшипник радиальный однорядный по ГОСТ 8338-75

Тип 0000

б) Шарикоподшипник

радиальный

сферический

двухрядный

по ГОСТ 5720-75

сферический

двухрядный

по ГОСТ 5720-75

Тип 1000

в) Роликоподшипник радиальный с короткими цилиндрическим роликом по ГОСТ 8328-75

Тип 2000 и Тип 42000

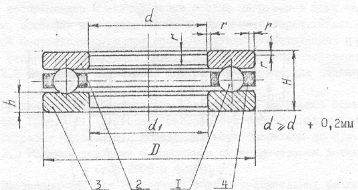

г) Шарикоподшипник

упорный

29-04-2015, 04:04