Производительность установки оказалась не ниже, чем на печах фирмы «Эбнер» с водовоздушным охлаждением муфеля (табл. 7 ).

Таблица 7

Результаты опытно-промышленной эксплуатации установки ускоренного охлаждения

| Масса садки, т |

Масса рулона, т |

Профиль полосы, мм |

Продолжите-льность охлаждения до 140 0 С, ч |

Производите-льность при охлаждении до 140 0 С, т/ч |

Время между отключением горелок и включением установки, ч |

| 148,0 |

40,0 |

0,8×1005 |

40 |

3,70 |

15 |

| 116,8 |

31,0 |

1,6×1015 |

45 |

2,57 |

21 |

| 159,0 |

39,8 |

0,8×1255 |

46 |

3,45 |

19 |

| 99,8 |

33,3 |

0,5×1005 |

40 |

2,49 |

17 |

| 131,7 |

34,5 |

0,7×1005 |

50 |

2,63 |

16 |

| 99,7 |

28,8 |

0,7×1255 |

33 |

3,02 |

13 |

| 163,2 |

40,8 |

0,54×1025 |

51 |

3,20 |

11 |

| 120,2 |

33,8 |

0,5×985 |

48 |

2,50 |

15 |

Сконструировали, изготовили и опробовали в промышленных условиях установку ускоренного охлаждения стальных рулонов массой до 45 т в колпаковых печах. Установка представляет собой спаренные выносные газоводяные теплообменники со специальными вентиляторами в рециркуляционном контуре защитного газа. Использование установки позволяет сократить продолжительность охлаждения садки не менее, чем на 40 % (30 часов) и получить производительность охлаждения не ниже, чем для водородных печей фирмы «Эбнер» с водовоздушным охлаждением муфеля /5/.

Разработанные фирмой «Эбнер» (Австрия) в начале 70-х годов для цветной металлургии и в конце 70-х годов нашедшие применение в стальной индустрии колпаковые печи HICON/H2 R завоевали себе прочное место. К концу 1991 года в выпускаемых фирмой «Эбнер» колпаковых печах HICON/H2 R отжигалось примерно 6 млн. т/г холоднокатаной широкой полосы (материал глубокой вытяжки, нормального качества и высшей прочности) и приблизительно 1 млн. высокоуглеродистых и легированных сталей.

На газонепроницаемой фундаментальной плите смонтирован корпус стенда из жаропрочной стали с теплоизоляцией (более 500 мм по высоте стенки), заключенный в вогнутый металлический кожух, который даже после нескольких лет работы в горячем режиме остается герметичным. Герметичное резиновое кольцевое уплотнение охлаждается с двух сторон (стенда и фланца муфеля) водой. Двигатель вентилятора также герметизирован при помощи водоохлаждаемого колпака и круглого резинового уплотнения.

Для того, чтобы крыльчатку диаметром почти 1 м с числом оборотов 1500 привести в действие без вибрации (многолетняя разработка фирмы «Эбнер»), вал вентилятора, подшипники и двигатель (55 кВт, 2 скорости вращения) должны быть выполнены чрезвычайно устойчивыми, но несмотря на это расход электроэнергии, благодаря очень легкому водороду (1/14 от плотности N2 ), падает примерно до 6 кВт. Уже через 15 минут с начала нагрева (можно и также в азотной среде) включать максимальное число оборотов и этим достичь быстрого нагрева.

Охлаждение в установке HICON/H2 R осуществляется при помощи комбинированного воздушно-водяного охлаждающего колпака, благодаря чему достигается особо короткое время охлаждения и возможно использовать простой фундамент без подвала.

Поскольку тангенциальное расположение высокоскоростных горелок с ограничением температуры до 850 0 С и высокая внутренняя конвекция водорода не допускают перегрева муфеля, а полностью автоматизированный подвод к муфелю вначале воздуха, а затем воды для охлаждения муфеля (при температуре стенки муфеля около 200 0 С) проводится щадящим образом, то срок службы муфеля достигает примерно 500 циклов отжига.

При применении правильно выбранной жаропрочной легированной Cr-Ni стали для изготовления определенных частей муфеля - в расчете на обычное качество охлаждающей воды - не происходит как быстрого образования окалины, так и появления трещин, возникающих в муфеле в результате напряжений.

Срок службы муфеля при режиме наружного охлаждения несколько продолжительнее, однако при этом не возмещаются расходы на капиталовложения, техническое обслуживание и производство. Дорогостоящая наружная охладительная система должна быть смонтирована под каждым стендом в дорогостоящем подвале, хотя на заключительное охлаждение используется всего лишь 1/3 времени всего цикла отжига. Кроме того, из-за входного и выходного отверстий в стенде металлический кожух, обеспечивающий герметичность на продолжительный срок, невозможен. При выходе из строя одного наружного охладителя блокируется весь стенд, в то время, как при выходе из строя или замене одного муфеля производительность отжига ни в коей мере не снижается.

Количество продувочного азота при помощи измерительной диафрагмы контролируется на чистой стороне входа газа. Последующий подвод азота и затем водорода согласовывается с процессом испарения остатков смазочных материалов при постоянном контроле давления. При падении давления сразу же осуществляется аварийная продувка азотом.

После контроля плотности в горячем состоянии в среде Н2 закрывается выходной клапан водорода, снимается нагревательный колпак, устанавливается охлаждающий колпак и начинается воздушное охлаждение. К началу водяного обрызгивания возникает кратковременное (около 1 минуты) легкое парообразование, которое никоим образом не может изменить общую влажность воздуха в цехе (ниже допустимых пределов). После охлаждения сердцевины рулонов до 160 0 С или до 50 0 С (дрессировочная температура) следует вторая продувка азотом.

Вся система защиты колпаковой печи HICON/H2 R обеспечивается надежным при рентгеноконтроле сварным резервуаром (муфель и двойной кожух стенда). Эта система была опробована во всем мире компетентными организациями и наилучшим образом оправдала себя в производстве.

В противоположность этому, в традиционных колпаковых печах испытание на плотность в холодном состоянии невозможно (контактное уплотнительное кольцо вала крыльчатки, резиновое кольцо круглого сечения охлаждается только с одной стороны). Продувка азотом должны контролироваться газоанализаторами, так как объем не четко определен (открытый стенд, наружное охлаждение). Анализаторы должны быть подключены к содержащему масляные пары выходу защитного газа, являются ненадежными и требуют постоянного технического обслуживания.

Время выдержки на стенде, необходимое для получения материалов высшего качества (Dt=30 0 С, Dt=20 0 С), равно 45-48 часам, что соответствует производительности свыше 2 тонн в час, то есть вдвое больше, чем в традиционной колпаковой печи с применением газа HNX, и это без перегрева внешних витков. Таким образом, участок, состоящий из 10 стендов, отжигает в месяц примерно 15000 тонн.

При охлаждении до температуры дрессировки время выдержки увеличивается всего лишь на 10 часов, а производительность стенда при этом все еще сохраняется в пределах 1,7 тонны в час. Дополнительные затраты выражаются в виде двух добавочных стендов и двух охлаждающих колпаков. Но при этом отпадает необходимость конечного охлаждения в местах с воздушным охлаждением, которое зачастую длится 2-3 дня. К тому же исключается расходы на дополнительный транспорт и опасность повреждения и коррозии.

Данные о расходе по сравнению с традиционными колпаковыми печами также свидетельствуют о результативности данных печей: благодаря экономящему энергию регулятору непрерывного действия, широко расставленным друг от друга высокоскоростным горелкам, большому центральному рекуператору и значительно сокращенному времени отжига расход природного газа, составляет примерно 17 м3 /ч. Условием для получения возможно более низких тепловых потерь является газонепроницаемый вогнутый стенд с высокой степенью изоляции, в которую не может проникнуть водород, несмотря на его хорошую проницаемость.

На основании конвекции, проводимой наилучшим образом и получаемой за счет оптимально выбранных входного и выходного диффузоров, высокой несущей плиты, вогнутого герметичного стенда, вентилятора с большим диаметром всасывания и мощным двигателем, позволяющего очень быстро набрать полное число оборотов, и возможность продувки азотом во время нагревания и конечного охлаждения без потери времени на простой, достигается наиболее высокая производительность стенда, примерно на 20 % выше производительности печной установки конкурента (то есть фирмы LOI).

Описанная конструкция установки и достигнутые при этом преимущества делают объяснимым, почему система HICON/H2 R завоевала прочное место в мире. Имеющиеся в наличии многочисленные рекомендации от потребителей указывают на то, что с появлением этой конструкции развилась новая технология производства, которая утвердила себя наравне с методом непрерывного отжига автолистовой стали, впервые запущенного в производство в Японии.

Еще одно изобретение, в котором ускорение процесса охлаждения достигается тем, что поток охлаждающего воздуха делится на два, причем один движется снизу, а другой - сверху до отсасывающих патрубков вентиляторов, которые располагаются в районе от1/3 до 2/3 высоты муфеля /4/.

Заявленный способ реализуется в устройстве для охлаждения металла в колпаковой печи, содержащем цилиндрический кожух, стойки и вентиляторы, в котором с целью ускорения процесса охлаждения металла, кожух выполнен открытым с обоих торцов, что обеспечивает получение открытых кольцевых зазоров для забора воздуха из цеха и снизу, и сверху, а патрубки с вентиляторами для удаления его из пространства между муфелем и кожухом охлаждающего колпака установлены в области от 1/3 до 2/3 высоты муфеля.

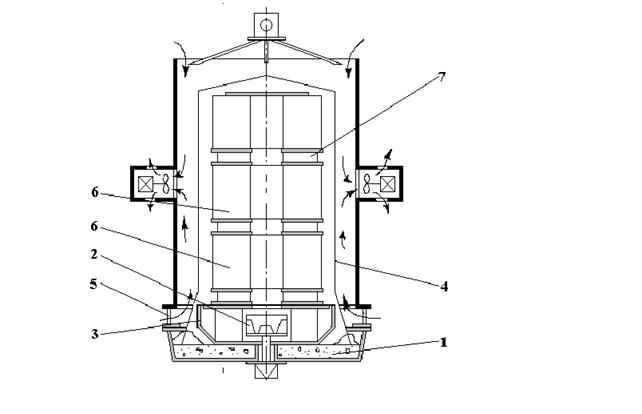

Общий вид предлагаемого устройства для охлаждения садки колпаковой печи представлен на рис. 2. Оно включает: общий коллектор, соединительный фланец, опоры, направляющие, вертикальные стояки и гибкий шланг. Стояки имеют круглые или щелевые отверстия, обращенные к охлаждаемой поверхности муфеля. Общий коллектор имеет 1-2 ряда отверстий, также обращенных к охлаждаемой поверхности. На общем коллекторе со стороны соединительного фланца закреплены баки с водой, соединенные с коллектором эжектирующими трубками. Общий коллектор соединен вертикально несущими и центрирующими стояками с траверсой, на которой установлена проушина для крюка мостового крана.

Колпак импульсного охлаждения муфеля.

стенд; 2- воздушный коллектор; 3 - воздушные патрубки; 4- муфель; 5 - питающая труба; 6- рулоны; 7- радиационно-конвективные кольца.

Рис.2

Данный способ реализуется также в устройстве, отличающимся от вышезаявленного тем, что с целью обеспечения равномерного заполнения движущимся воздухом кольцевого зазора между муфелем и кожухом колпака охлаждения, на внутренней поверхности кожуха, обращенной к муфелю, равномерно с разбивкой по окружности на интервалы 15-30 0 приварены ребра высотой 1/3-2/3 величины зазора, причем начало и окончание ребра, которые не доходят до уровня отверстий отводящих патрубков на расстояние 50-500 мм, смещены относительно друг друга на 60-90 0 .

Данный способ реализуется также в устройстве, отличающегося от вышезаявленного тем, что с целью интенсификации теплообмена на внутренней поверхности кожуха, обращенной к муфелю, устанавливается два ряда ребер - нижний и верхний, расположенных симметрично по оси отверстий патрубков вентиляторов один над другим на расстоянии и с промежутком 1/10 высоты муфеля от верхнего и нижнего края колпака, каждое из которых выполнено из двух отрезков, образующих между собой угол 120-150 0 , причем длина отрезков верхнего ряда в два раза меньше, чем нижнего, длина которого составляет 0,5-0,7 длины 1/4 окружности муфеля.

Заявленный способ охлаждения металла в колпаковой печи заключается в том, что поток охлаждающего воздуха делится на два, причем один движется снизу, а другой - сверху до отсасывающих патрубков вентиляторов. Колпаковая печь содержит стенд со встроенным циркуляционным вентилятором и направляющим аппаратом, а также расположенный на стенде муфель, уплотненный песочным затвором. Под муфелем установлены рулоны, разделенные по высоте конвекторными кольцами. В период охлаждения на стенд устанавливается специальное устройство, которое содержит кожух, стойки, устройство для транспортировки. В кожухе выполнены два отверстия, к которым присоединены патрубки. В последних расположены вентиляторы с электроприводом.

Данное устройство работает следующим образом. После окончания периода нагрева и выдержки стопы рулонов в колпаковой печи нагревательный колпак переносится на другой стенд, а вместо него с помощью крана за специальное устройство сверху на стопу, закрытую муфелем, устанавливается устройство охлаждения. Опоры располагаются на стенде. После фиксации кожуха на стенде подключается к электропитанию приводы вентиляторов, которые начинают просасывать холодный воздух из цеха через два кольцевых зазора сверху и снизу кожуха.

Основные преимущества предлагаемой конструкции следующие. В два раза уменьшается длина образующей муфеля, относительно которой движется воздух, поэтому его температура в среднем ниже и коэффициент теплоотдачи от муфеля выше и, следовательно, теплообмен в системе муфель-кожух более интенсивен. Так как поток разбивается на два, то уменьшается количество воздуха, проходящего через зазор между муфелем и кожухом и можно увеличить скорость, не увеличивая потерь на гидравлическое сопротивление системы, то есть при том же вентиляторе можно уменьшить зазор между муфелем и кожухом и увеличить теплообмен за счет конвекции и теплопроводности газового зазора. Вследствие того, что путь движения воздуха меньше, он не нагревается до температуры муфеля, что имеет место в существующих колпаках воздушного охлаждения, и в свою очередь не нагревает внутреннюю поверхность кожуха охлаждающего устройства до температуры муфеля, что исключает возможность образования двух параллельных поверхностей с одинаковой температурой, и обеспечивает теплообмен излучением от муфеля к кожуху, что значительно повышает скорость охлаждения садки. Высота расположения патрубков вентиляторов выбирается в зависимости от садки и диаметра рулонов, таким образом, чтобы температура воздуха, покидающего кольцевой зазор, не была равной температуре муфеля, что имеет место в области от 1/3 до 2/3 высоты муфеля. К достоинству данной конструкции охлаждающего устройства следует также отнести и то, что нагретый воздух выбрасывается на большем расстоянии от крановщиков, что улучшает условия их труда.

Рассмотрим развертку внутренней поверхности кожуха охлаждающего устройства, обеспечивающего равномерное заполнение движущимся воздухом кольцевого зазора. На внутренней поверхности кожуха приварены ребра высотой 1/3-2/3 величины зазора. Они расположены равномерно с разбивкой по окружности на интервалы 15-30 0 , причем начало и окончание каждого ребра смещены относительно друг друга на 60-90 0 , а окончание не доходит до уровня отверстий отводящих патрубков на 50-500 мм.

Преимущества данного устройства заключаются в следующем. Воздух по кольцевым зазорам движется не сразу к патрубкам, а вынужден более равномерно заполнить кольцевой зазор, причем приваренные ребра удлиняют его путь, что также приводит к улучшению процесса теплообмена между муфелем и охлаждающем его воздухом.

Так же следует рассмотреть развертку внутренней поверхности кожуха охлаждающего устройства, обеспечивающей интенсификацию теплообмена на его поверхности. К поверхности кожуха сверху и снизу отводящих отверстий приварены по два ряда ребер - верхний и нижний, расположенных симметрично по оси отверстий патрубков один над другим на расстоянии друг от друга и от края кожух равном 1/10 высоты муфеля. Каждое ребро состоит из двух отрезков, образующих между собой угол 120-150 0 , причем длина нижнего отрезка составляет 0,5-0,7 длины 1/4 окружности муфеля, а отрезки верхнего ряда в два раза короче.

Преимущество данного устройства заключается в том, что оно обеспечивает турбулизацию воздушного потока внутри зазора между муфелем и кожухом, что приводит к увеличению интенсивности теплообмена и ускорению процесса охлаждения садки.

Указанные преимущества способа охлаждения металла в колпаковой печи и устройств его реализующих позволят сократить длительность периода охлаждения, повысить производительность одного стенда, сократить расход электроэнергии и защитного газа.

Изучение и анализ информации источников позволяет сделать вывод о возможности ускорения процесса охлаждения садки с небольшими конструктивными изменениями - является целесообразным изучить возможность охлаждения садки эжекторным воздухом, который в период охлаждения не используется на данном стенде.

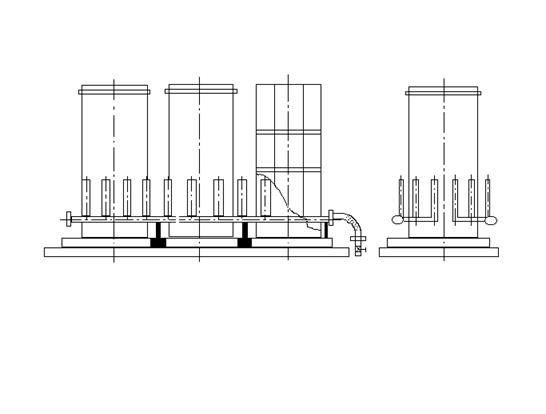

Этот метод был опробован на трехстопной колпаковой печи в ЛПЦ-5 ММК. Схема трехстопной колпаковой печи приведена на рис. 3.

Схема струйного охлаждения садки трехстопной колпаковой печи

Рис. 3

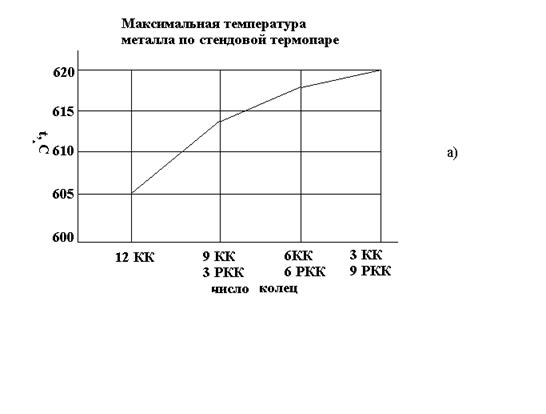

Использование упрощенного устройства струйного охлаждения при отжиге с обычными конвективными кольцами (КК) длительность периода охлаждения сократилась с 53,8 до 45,7 часов (12,3 %), а при охлаждении садки, в которой одно нижнее конвекторное кольцо заменено РКК, длительность охлаждения понизилась с 48,7 до 41,3 часов (18,38 %).

Применение РКК (радиационно-конвективных колец) привело к значительному выравниванию перепада температур по садке: он уменьшился с 55 0 С до 40 0 С, что обеспечивает лучшую равномерность механических свойств готовой жести.

На рис. 4 представлены результаты изучения эффекта от использования упрощенного устройства колпака струйного охлаждения (КСО) и радиационно-конвективных колец (РКК).

Указанные результаты достигаются вследствие следующих новых технических решений:

Радиационно-конвективных конвекторных колей новой конструкции.

Системы струйной обдувки муфеля.

Результаты экспериментального исследования КСО и РКК

1 - длительность охлаждения tохл =180 0 С ; 2 - длительность охлаждения tн =580 0 С;

3 - длительность охлаждения

29-04-2015, 04:03