Рис. 4

2. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

2.1. Методика исследований

Современные исследования тепловых агрегатов напрямую связаны с использованием математических моделей. Это объясняется сложностью и нестабильностью процессов, происходящих в печах. Математическая модель, если она достаточно адекватно описывает поставленную задачу, позволяет исследователю проанализировать влияние различных факторов на те или иные параметры, получить достоверные денные, на основании которых можно сделать выводы и в конечном итоге дать конкретные рекомендации.

Это существенно ускоряет и удешевляет процесс исследования, а в ряде случаев позволяет изучить процессы, ранее недоступные. Для исследования процессов теплообмена в колпаковых печах создана математическая модель, включающая в себя ряд уравнений с граничными условиями, описывающих эти процессы с определенными допущениями. Корректность математической модели определяется обоснованностью принятых при ее разработке допущений и правильностью ее адаптации к реальным условиям. В задачу данной работы и входит выполнение процесса привязки модели к конкретным условиям работы относительно АО «ММК».

2.1.1. Описание исследуемого объекта.

Используемая в дипломной работе математическая модель тепловой работы колпаковой печи была разработана на кафедре ТЭМП Московского государственного института стали и сплавов (Технологического университета) профессором кафедры Мастрюковым Б.С. и доцентом Гусевым Е.В. и опробована в условиях КарМК (Карагандинского металлургического комбината)./ /

Цель данной работы: выявить возможность применения данной модели к условиям работы Магнитогорского металлургического комбината, в частности, ЛПЦ-5.

При разработке математической модели колпаковой печи приняты следующие допущения:

Все температурные поля в печи имеют осевую симметрию.

Температурное поле рулонов принято двухмерным.

Температурное поле футеровки рассчитывается как температурное поле пластины и является одномерным.

Муфель является термически тонким телом.

Излучение и отражение поверхностных зон внешнего контура является изотропным.

Излучение и поглощение внутренней поверхности футеровки колпака и наружной поверхности муфеля не является селективной, то есть e¹f(l).

Защитный газ лучепрозрачен.

Топливовоздушная смесь сгорает мгновенно и пространство между колпаком и муфелем заполнено продуктами сгорания.

Условные замыкающиеся поверхности.

Математическая модель включает в себя уравнения теплового баланса элементов печи, а также уравнения теплообмена и теплопередачи с соответствующими граничными условиями. В данной модели принят зональный метод расчета, при котором все рабочее пространство печи разбивается на зоны. В пределах каждой зоны температура и теплофизические параметры остаются постоянными. Цикл термообработки в колпаковых печах состоит из нагрева, выдержки и охлаждения. Теплообмен печи во всех трех периодах описывается одними и теми же уравнениями, только для периода охлаждения, когда снимают колпак, расчет теплообмена во внешнем контуре заменяется расчетом теплообмена с окружающей средой.

Во внутреннем контуре теплоперенос осуществляется излучением от муфеля к рулонам, а также конвекцией к защитному газу и от защитного газа к рулонам. Таким образом, в математическую модель теплообмена в этом контуре вошли уравнения теплопереноса теплопроводностью в рулоне, уравнения переноса тепла излучением в лучепрозрачной среде, а также уравнения теплового баланса защитного газа.

Математическая модель позволяет определять температурные поля садки, футеровки, муфеля, а также температуры продуктов сгорания и защитного газа в зависимости от изменения различных режимных параметров, как то: расход топлива, его калорийность, массивность садки и прочее. Кроме того, в модель входит блок управления печью с помощью которого можно задавать различные расходы газа на нагреве и выдержке, изменять вид регулирования как в период нагрева, так и в период выдержки.

В начальный момент времени имеются все температурные поля элементов печи: футеровки, муфеля, садки, защитного газа.

Рассчитываем геометрические угловые коэффициенты излучения в наружном и во внутреннем контурах теплообмена.

Производим расчет горения газа.

Рассчитываем теплообмен в наружном контуре:

По известным температурам продуктов сгорания находим скорость их движения в пространстве между муфелем и колпаком.

Рассчитываем коэффициенты теплоотдачи конвекцией от продуктов сгорания к муфелю и футеровке, а также от наружной поверхности колпака в окружающую среду.

Вычисляем радиационные характеристики продуктов сгорания Апс и eпс .

Рассчитываем и нормируем матрицы обобщенных и обобщенных разрешающих коэффициентов излучения.

По формулам:

, (1)

где m - количество расчетных зон, принимающих участие в теплообмене излучением с зоной «i»;

eк - степень черноты зоны «к»;

Тк - температура зоны «к»;

Yi, k - обобщенный разрешающий угловой коэффициент

и

, (2)

где s0 - постоянная Стефана-Больцмана;

А1 - поглощательная способность зоны «i»;

s0 = 5,67 * 10-8 Вт/м2 К4 ;

находим коэффициенты теплоотдачи излучением и яркостные температуры для всех расчетных зон контура.

Расчет температур продуктов сгорания на новом временном шаге производим при помощи теплового баланса.

Решая дифференциальное уравнение теплопроводности для каждой расчетной зоны футеровки колпака, находим температурное поле кладки на последующем шаге по времени.

На выходе из расчета теплообмена в наружном контуре имеем новые значения температур футеровки и продуктов сгорания, а также коэффициенты теплоотдачи излучением и конвекцией и яркостные температуры для расчетных зон на наружной поверхности муфеля.

Рассчитываем теплообмен во внутреннем контуре:

По известным температурам муфеля и рулонов находим степени черноты и поглощательные способности для всех поверхностных расчетных зон контура.

Рассчитываем и нормируем матрицу угловых коэффициентов излучения.

Вычисляем коэффициенты теплоотдачи излучением и конвекцией, а также яркостные температуры для всех расчетных зон контура.

Рассчитываем тепловой баланс защитного газа на всех участках его циркуляции и находим температуры объемных зон.

Решая уравнение теплопроводности для рулонов, находим температурное поле садки на последующем шаге по времени.

Из теплового баланса дисков конвекторного кольца получаем их температуры на новом шаге по времени.

В результате расчета теплообмена во внутреннем контуре получаем температуры рулонов и защитного газа на последующем шаге по времени, а также коэффициенты теплоотдачи конвекцией и излучением и яркостные температуры для расчетных зон на внутренней поверхности муфеля.

Находим температуру муфеля на новом шаге по времени путем расчета его теплового баланса.

По формулам

, (3)

где Тф - температура футеровки, К;

Тпс - температура продуктов сгорания, К;

Тм - температура муфеля, К;

а1 , а2 , а3 - эмпирические коэффициенты;

и

(4)

где Тр - температура боковой поверхности нижнего рулона, К;

Тэг - температура защитного газа на выходе из

диффузора направляющего аппарата стенда, К;

в 1 , в 2 , в 3 , в 4 - эмпирические коэффициенты;

dм rм см (Тм )×(dТм /dt)=aлс (Тпс -Тм )+aзг (Тзг -Тм )+aизл.,внут. ×(Тизл.,внут. -Тм )+aизл.,нар. ×(Тизл.,нар. -Тм ) (5)

Проверяем условие:

, (6)

где В - расход топлива, м3 /с;

Тст - температура стендовой термопары, К;

Тзт - температура зональной термопары, К;

Тзад ст , Тзад зт - задание по стендовой и зональной термопары,

и определяем расход топлива на новом шаге по времени:

Если расход топлива изменился по сравнению с предыдущим шагом по времени, то продолжаем расчет с п.3, если нет - с п.4.

Окончание расчета - по достижении заданного времени отжига. Технологический режим ведется путем установления закона изменения во времени заданий зональной и стендовой термопар:

Тзад ст =f(t) и Тзад зон =f(t).

Данная математическая модель, как указывалось выше, была адаптирована для КП КарМК в данном исследовании проведена адаптация к условиям работы КП ЛПЦ-5 ММК.

Адаптация математической модели тепловой работы колпаковой печи

При адаптации математической модели к условиям ЛПЦ-5 ММК были приняты следующие значения основных параметров, влияющих на длительность и качество отжига в колпаковой печи. Эти значения приведены в табл. 8 -17.

Таблица 8

Данные по конструкции печи

| Колпак |

Муфель |

Внутренний |

||||||

| Высота от стенда, мм |

Внутренний радиус, мм |

Высота от стенда, мм |

Толщина, мм |

Внутренний радиус, мм |

радиус рулонов, мм |

|||

| 5735 |

1605 |

5400 |

0.800 |

1150 |

800 |

|||

Таблица 9

Футеровка колпака

| Толщина свода печи, мм |

Толщина боковых стен, мм |

Толщина горелочного пояса, мм |

| 130 |

135 |

230 |

Таблица 10

Циркуляция в колпаковой печи

| Производительность ЦВ, тыс. м3 /ч |

Время |

Время |

Объем |

|

| продувка |

отжиг |

продувки N2 , ч |

продувки Н2 , ч |

продувки, N2 , м3 /ч |

| 14,000 |

12,000 |

2,000 |

2,000 |

23,000 |

Таблица 11

Отопление в колпаковой печи

| Максимум |

Минимум |

Температура |

||||

| Расход газа, м3 /ч |

Коэффициент расхода воздуха |

Расход газа, м3 /ч |

Коэффициент расхода воздуха |

подогрева воздуха, 0 С |

||

| 144,000 |

1,100 |

20,000 |

1,300 |

20 |

||

Таблица 12

Холодильники в колпаковой печи

| Площадь поверхности теплообмена, м2 |

Средний коэффициент теплопередачи, Вт/(м2 К) |

Температура охлаждающей воды, 0 С |

Расход охлаждающей воды, м3 /с |

Место выдачи газа из холодильника |

| 55,000 |

20,000 |

20,000 |

1,800 |

к муфелю |

Таблица 13

Состав природного газа, %

| СО2 |

N2 |

H2 O |

CO |

H2 |

H2 S |

CH4 |

C2 H6 |

C3 H8 |

C4 H10 |

C5 H12 |

O2 |

C2 H2 |

| 0,000 |

2,000 |

0,000 |

0,000 |

0,000 |

0,000 |

97,6 |

0,400 |

0,000 |

0,000 |

0,000 |

0,000 |

0,000 |

Таблица 14

Режим отжига в колпаковой печи

| Начальный период (задание): колпак |

Первая выдержка |

Скорость подъема на вторую ступень, 0 С/час |

Вторая выдержка |

Условия окончания отжига, время или темпера-тура холодной точки |

Темпера-тура окончания отжига (по холодной точке) |

Время простоя под горячим колпаком |

Температура распаковки |

|||||||

| продолжи-тельность, час |

темпера-тура, 0 С |

продолжи-тельность, час |

темпера-тура, 0 С |

|||||||||||

| 870,00 |

6,00 |

580,00 |

70,00 |

10,00 |

650,00 |

что быстрее |

690,00 |

2,00 |

150,00 |

|||||

Таблица 15

Начальные условия и параметры расчета для отжига

| Начальные условия |

Параметры расчета (настройка) |

||||

| Температура колпака, 0 С |

Температура рулона, 0 С |

Шаг по времени |

Пирометри- ческий коэффициент |

Степень черноты торца верхнего рулона |

|

| 400,000 |

60,000 |

300,000 |

0,650 |

0,990 |

|

Изменением настроечных коэффициентов (табл. 16), было обеспечено соответствие реального и расчетного режима отжига в колпаковых печах ЛПЦ-5, причем длительность нагрева и выдержки составляет 128 часов, а охлаждения - 63 часа.

Таблица 16

Настроечные коэффициенты

| Коэффициент контакта газа с торцом рулона |

Коэффициент заполнения витков в рулоне |

Тст А×Тмуф +В×Тр +С×Тзг |

Тк А×Тколп +В×Тмуф +С×Тпс |

||||||||||||||

| 100 0 С |

300 0 С |

500 0 С |

700 0 С |

100 0 С |

300 0 С |

500 0 С |

700 0 С |

А |

В |

С |

А |

В |

С |

К |

|||

| 1,300 |

1,400 |

1,500 |

1,600 |

0,002 |

0,002 |

0,002 |

0,002 |

0,050 |

0,050 |

0,900 |

0,100 |

0,800 |

0,100 |

0,700 |

|||

Таблица 17

Сведения о садки колпаковой печи (4 рулона)

| Толщина полосы, мм |

Ширина полосы, высота рулона, мм |

Плотность смотки, % |

Вес рулона, т |

Наружный радиус рулона, мм |

Тип конвектор-ного кольца |

Доля защитного газа, проходя-щего в кольцо, % |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| 1,500 |

1250 |

0,97 |

23,000 |

975 |

Серийные |

30,000 |

| 1,500 |

1250 |

0,97 |

23,000 |

975 |

Серийные |

30,000 |

| 1,500 |

1250 |

0,97 |

23,000 |

975 |

Серийные |

20,000 |

| 1,500 |

1250 |

0,975 |

23,000 |

975 |

Серийные |

15,000 |

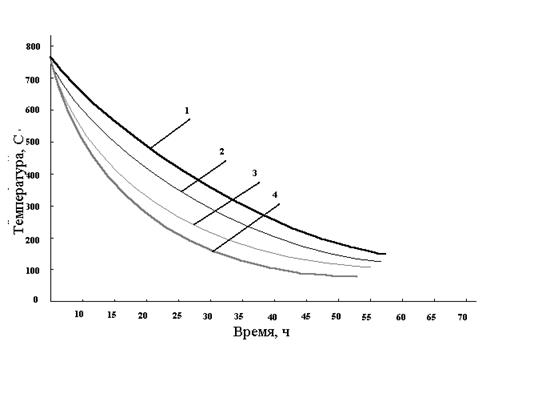

На рис. 5 приведены кривые изменения коэффициента теплообмена к воздуху - a. Начальное значение этого коэффициента равно 50, дальнейшее его изменение приведет к сокращению процесса охлаждения. Чтобы достичь изменения скорости процесса охлаждения рулонов под муфелем на 25 %, величина коэффициента a должна равняться 82,53. Также на рис. 5 приведены кривые охлаждения, при которых коэффициент теплообмена к воздуху соответственно равен 75 и 100.

Влияние коэффициента теплообмена к воздуху - a на скорость охлаждения садки колпаковой печи

a=50 Вт /(м2 ×К), 2. a=75 Вт /(м2 ×К), 3. a=82.53 Вт /(м2 ×К), 4. a=100 Вт /(м2 ×К)

Рис. 5

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

Анализ потенциально опасных и вредных факторов, сопутствующих работе с компьютером

В данном разделе проводится анализ потенциально опасных и вредных производственных факторов, сопутствующих работе с персональным компьютером. Анализ условий труда имеет основное значение для разработки мероприятий, обеспечивающих защиту работающих от опасных и вредных производственных факторов.

Результаты анализа потенциально опасных и вредных производственных факторов представлены в табл. 18, в соответствии с ГОСТ 12.0.003-74 /7/.

Таблица 18

Потенциально опасные и вредные факторы

| Наименование операции |

Используемое оборудование |

Опасные и вредные факторы |

| 1 |

2 |

3 |

|

29-04-2015, 04:03 Разделы сайта |