докум. |

Подп. |

Дата |

||||||||

|

Разраб. |

Шульгович |

Минский фарфоровый завод |

Лит. |

Лист |

Листов |

|||||

|

Пров. |

||||||||||

|

Н. Контр. |

||||||||||

|

Утв. |

||||||||||

5. Минский фарфоровый завод

5.1 Общие сведения о фарфоре и история Минского фарфорового завода

Фарфор – один из важнейших и интереснейших керамических материалов. Черепок его плотный, спекшийся, в изломе раковистый, просвечивается в тонком слое. Открытая пористость фарфора менее 0.5%, истинная 3-5%. Он обладает высокой прочностью устойчив к действию кислот и щелочей, термостоек.

Изделия из фарфора, как правило, глазуруют, а хозяйственный и художественный фарфор декорируют. Отечественный фарфор изготавливают из тонкой смеси кварца, каолина, полевого шпата и глины. В зависимости от состава и температуры обжига различают твердый и мягкий фарфор. Твердый фарфор по сравнению с мягким содержит больше каолина и меньше полевошпатовых пород, обжигается при температуре 1350-1450 градусов и вследствии этого имеет более высокие физико-химические свойства. Из твердого фарфора в основном изготавливаются изделия технического назначения и лучшие сорта бытовой керамики. Мягкий фарфор характеризуется большим содержанием плавней, более низким содержанием каолина, более низкой температурой обжига( 1250-1300 градусов), белизной, просвечиваемостью. Он подразделяется на полевошпатовый, костяной, фритовый, бисквитный и др.

Шихтовой состав масс определяется химическим составом исходных сырьевых материалов, видом изделий и технологическими особенностями производства.

В фарфоровые массы вводят 4-18% глин. Глины могут заменяться более пластичным бентонитом, при этом 1% бентонита эквивалентен 55 глины, так как его связующая способность значительно выше.

В производстве в качестве отощающих добавок используется бой фарфоровых изделий.

Фарфоровое разнообразие входит в нашу жизнь как нечто обязательное, само собой разумеющееся, мы уже не представляем себя без него. Отливающие белизной изделия с сочной росписью стали частицей нашего бытия.

История фарфора в Беларуси началась в 1883 году, когда некто Поляк на улице Крапоткина, 92 открыл изразцово-гончарное производство.

В 1920 году завод был передан в ведение Минского городского совета рабочих и солдатских депутатов. Началось неуклонное восхождение предприятия. Расширялись площади , наращивались мощности, ручной труд постепенно заменялся машинным, увеличивался выпуск продукции.

В январе 1939 года завод вошел в структуру Минского областного управления легкой промышленности.

После освобождения Минска от немецко-фашистских захватчиков многое пришлось восстанавливать и начинать заново. Так уже в 1946 году завод выпускает угловые глазурованные и неглазурованные изразцы и кафели в общей сложности свыше 520 тысяч штук.

В 1946 году было организованно производство силикат-глыб-заготовок для стеклоизделий.

В 1950 году вступил в строй горн и 20-тонный газогенератор, что позволило более успешно осуществлять обжиг керамической массы. Качественные изменения технологических процессов привели к применению нового названия предприятия: 15 марта 1951 года Минского изразцовый завод переименовали в фарфорово-фаянсовый. Эту дату принято считать днем рождения белорусского фарфора.

В 1953 году начато и завершено строительство цеха радиокерамики, а с января 1954 года налажен выпуск фарфоровых (беспроволочных) сопротивлений высокой стабильности.

С 15 июля 1957 года фарфорово-фаянсовый завод перешел в систему управления стекольной и химической промышленности БССР.

В 1971 году на минском фарфоровом заводе осваивают выпуск еще одного вида продукции коврово-мозаичных стеклоплиток.

В 1973 году вступил в строй живописно-сортировочный цех.

В 1979 году введен в действие комплексно-механизированный цех, рассчитанный на ежегодный выпуск 5.4 млн изделий столового ассортимента.

В первом квартале 1983 года сдан в эксплуатацию блок вспомогательных цехов площадью шесть тысяч квадратных метров. В 1983 году номенклатуру продукции завода составляли почти 600 наименований предметов различного назначения. В этом же году завод награжден орденом «Знак почета». В последующие годы вплоть до кризиса 90-х годов завод продолжал постепенное развитие.

В настоящее время завод включает следующие цеха: цех полых изделий, цех плоских изделий, цех радиокерамики, цех огнеупоров и лаборатории.

5.2 Ассортимент выпускаемой продукции

| Наименование изделия | диаметр или длина, мм |

вместимость, см3 |

толщина черепка, мм, не более | средний вес изделия, г |

| блюдо круглое | 350 | — | 6,5 | 1650 |

| блюдо круглое | 300 | — | 6,0 | 850 |

| блюдо овальное | 350 | — | 6,5 | 1360 |

| блюдце чайное | 140 | — | 3,0 | 145 |

| блюдце кофейное | 120 | — | 2,5 | 95 |

| блюдце для варенья | 100 | — | 2,5 | 75 |

| блюдце для супа | — | 3000 | 7,0 | 1800 |

| горчичница с крышкой | — | 55 | 2,5 | 80 |

| кофейник с крышкой | — | 1000 | 4,5 | 700 |

| кофейник с крышкой | — | 750 | 3,5 | 520 |

| кофейник с крышкой | — | 1000 | 4,0 | — |

| масленица на поддоне | 175 | 200 | 3,0 | 520 |

| миска | — | 500 | 4,0 | 400 |

| миска | — | 550 | 4,0 | 280 |

| перечница | — | 40 | 2,5 | 80 |

| пиала | — | 400 | 4,0 | 275 |

| пиала | — | 230 | 3,0 | 140 |

| подливочник | — | 400 | 4,0 | 340 |

| подставка для яиц | 40 | — | 3,0 | 65 |

| подставка набора для специй | 150 | — | 3,0 | 150 |

| салатник круглый | — | 480 | 4,5 | 235 |

| салатник круглый | — | 1200 | 6,0 | 700 |

| сухарница с крышкой | — | 350 | 3,0 | 380 |

| селедочница с крышкой | 250 | — | 5,0 | 340 |

| селедочница | 270 | — | 5,5 | 430 |

| сливочница | — | 300 | 4,0 | 250 |

| солонка | — | 55 | 2,5 | 55 |

|

тарелка: глубокая мелкая |

250 — |

— — |

4,5 |

520 450 |

|

тарелка: глубокая мелкая |

200 — |

— — |

4,0 |

315 290 |

| тарелка | 175 | — | 3,5 | 220 |

| тарелка | 150 | — | 3,0 | 150 |

| уксусница | — | 120 | 2,5 | 190 |

| хренница с крышкой | — | 160 | 3,0 | 200 |

| чайник с крышкой | — | 2000 | 4,5 | 900-1500 |

| чайник с крышкой | — | 1200 | 4,5 | 890 |

| чайник с крышкой | — | 1000 | 4,0 | 690 |

| чайник с крышкой | — | 500 | 3,5 | 500 |

| чайник с крышкой | — | 350 | 3,0 | 350 |

| чайник с крышкой | — | 250 | 3,0 | 160 |

| чашка чайная | — | 250 | 2,5 | 145 |

| чашка кофейная | — | 100 | 2,0 | 65 |

| чашка кофейная | — | 130 | 2,0 | 90 |

| чашка детская | — | 150 | 2,0 | 110 |

| кружка детская | — | 250 | 2,5 | 165 |

| графины и рюмки | — | — | — | — |

| художественные изделия | — | — | — | — |

Посуда фарфоровая столовая выпускается в соответствии с ГОСТ 28390. Посуда подразделяется по форме: на плоскую и полую; по размерам: на мелкую, среднюю, крупную. Посуда должна изготавливаться в соответствии с требованиями стандарта и по утверждённым образцам. Внутренние поверхности полых и плоских изделий, соприкасающихся с пищевыми продуктами не должны выделять свинец и кадмий более, мг/дм3:

-

свинец кадмий для плоских изделий 1,7 0,17 для полых изделий: мелких и средних 5,0 0,5 крупных 2,5 0,25

Изделия должны иметь плотный спёкшийся черепок, покрытый бесцветной глазурью. Оттенок всех изделий, входящих в комплект, должен быть одинаков. Приставные изделия должны быть прочно приставлены к основному изделию. Неглазурованный край изделия должен быть тщательно зашлифован. Каждое изделие должно быть устойчивым на горизонтальной плоскости. В блюдце необходимо углубленное место для ножки чашки. Поверхность посуды, соприкасающаяся с пищевыми продуктами должна быть кислотостойкой. Посуда подразделяется на изделия 1-го и 2-го сорта.

5.3 Характеристика сырья и материалов

Керамическое сырьё — это минералы природного происхождения, используемые после измельчения и обогащения. Сырьё выбирают исходя из технологических свойств и экономических соображений.

Различают глинистое (тонкодисперсное) сырье, которое характеризуется способностью образовывать с водой формуемые смеси и каменистое (грубодисперсное) сырьё, которое не образует с водой смесей, способных формоваться и другие вспомогательные материалы. Для наиболее полного использования керамического сырья отходы производства (обрезки при формовании, полуфабрикаты с дефектами формования и сушки, утильные и политые отходы) возвращаются обратно в производство. Для повышения механической прочности в воздушно-сухом состоянии в формовочную массу добавляется при помоле сульфанаты.

Массы классифицируют по составу и технологическим признакам на формовочную массу литейный шликер.

Краткая характеристика сырья и материалов, применяемых в фарфоровом производстве:

глина бентонитовая для тонкой и строительной керамики. Марка ФРК ГОСТ 7032. Содержание суммы окислов и титана не более 1,75%. Содержание серно ангидрида не более 0,5%. Средний предел прочности 20 кг/м2. Показатель адсорбции не менее 200 мг/г. Содержание кусков крупностью до 50 мм не более 10%, свыше 300 мм — 10%. Не допускается наличие посторонних примесей, видимых невооружённым глазом;

глина огнеупорная Веселовского месторождения. Марка ВГО1ТГУ 21-25-203-81. Огнеупорность — не менее 1690 0С, потери при прокаливании не более 12%. Естественная влажность — не более 24%. Остаток на сите №0063 не более 0,8%. Массовая доля оксида железа не более 1,1%, суммы оксида железа и двуокиси титана не более 2,5%. Не допускается наличие примесей видимых невооружённым глазом;

глинозём. Марка ГК ГОСТ 6912. Не допускается наличие примесей, видимых невооружённым глазом. Содержание оксида железа не более 0,04 – 0,06%. Потери при прокаливании 0,2%. Содержание оксида Al – не менее 85 – 95%;

вяжущие гипсовые. Марки: Г5 – ВIII, Г6 – БIII (гипс орловский) ТУ21РСФСР 583 – 73, Г10 – БIII. Предел прочности образцов-палочек размером 40х40х16 мм в возрасте 2-х часов:

| МПа не менее | Г-5 | Г-6 | Г-10 |

| при сжатии | 5 | 6 | 10 |

| при изгибе | 2,5 | 3 | 4,5 |

Объёмное расширение не более 0,15%. Примеси нерастворимые в соляной кислоте не более 0,5%. Водопоглощение не менее 30%. Сроки схватывания, мин: начала не ранее 6, конец не позднее 30;

доломит кусковой для стекольной промышленности ГОСТ 23672. Массовая доля оксидов железа в пересчете на Fe2O3 % не более 7%. Не допускается наличие посторонних примесей;

песок кварцевый. Марки ОВС-0,2-В (1), ОВС-0,25-I (2), ОВС-0,3-В (3) ГОСТ 22551

| Массовая доля % | (1) | (2) | (3) |

|

SiO2, не менее |

99 | 98,5 | 98,5 |

| оксиды Al, не более | 0,4 | 0,6 | 0,6 |

| влаги в обожжённых | 0,5 % | ||

| влаги в необожжённых | 7 % | ||

Не допускается наличие посторонних примесей, видимых невооружённым глазом;

каолин обогащенный для керамических изделий. Марка КФ-1, КФ-2, КФ-3 ГОСТ 21286. Не допускается наличие примесей: массовая доля % оксида железа (не менее): КФ-1 — 0,6; КФ-2 — 0,8; двуокиси Ti (не более): КФ-1 — 0,4; КФ-2 — 0,5. Остаток на сите № 0063 — не более 0,5%. Водопоглощение образцов, обожжённых при 1350 0С в % не менее 6. Массовая доля влаги 12%;

декалькомания керамическая трафаретная ТУ 17 РСФСР 20-7738-83, ТУ 205 БССР 417-85. Должна иметь четкий рисунок, без помарок и искажений. При намокании бумаги — основа плёнки деколи должна легко сдвигаться на декорируемую поверхность. Листы деколи должны быть сухими и несмятыми. Хранить в вертикальном положении при Т = 18 – 20 0С и относительной влажности 55 – 65 %;

краски люстровые для фарфора, фаянса и стекла ТУ 17(888) РСФСР 20-7672-80. Внешний вид — тёмно-коричневая жидкость, Т обжига 790 – 810 0С. После обжига должны давать равномерную блестящую поверхность;

краски неглазурованные для изготовления тонкой керамики Дулёвского красочного завода ТУ РСФСР 20-3945-83. Цвет и оттенок краски должен соответствовать цвету и оттенку эталона. Влажность сухого порошка краски — не более 0,25 – 0,5%. Обожжённые на изделиях краски должны обладать кислотоустойчивостью к действию 3 – 4%-ой CH3COOH при комнатной температуре;

краски глазурованные Дулёвского красочного завода ТУ 17 РСФСР 20-4038-80. Влажность порошка — не более 0,5%. Дисперсность не более 0,5%. Цвет и оттенок должен соответствовать эталону на палитре завода изготовителя.

5.4 Технологическая схема производства фарфоровфх изделий

5.4.1 Первичная обработка сырья

П ервичная

обработка

сырьевых материалов

на заводах

осуществляется

в разных помещениях.

Рациональнее

всего эту работу

организовать

на складе сырья

или в помещении,

примыкающем

к складу. Тогда

будут сокращены

лишние перевалки

и облегчено

удаление отходов;

станет более

возможной

механизация

транспортировки

материалов

в массозаготовительный

цех (МЗЦ).

ервичная

обработка

сырьевых материалов

на заводах

осуществляется

в разных помещениях.

Рациональнее

всего эту работу

организовать

на складе сырья

или в помещении,

примыкающем

к складу. Тогда

будут сокращены

лишние перевалки

и облегчено

удаление отходов;

станет более

возможной

механизация

транспортировки

материалов

в массозаготовительный

цех (МЗЦ).

Складское хозяйство должно быть поставлено так, чтобы были предотвращены малейшие возможности смешения и загрязнения поступивших сырьевых материалов. В связи с этим на заводах должны быть соответствующие складские помещения с таким количеством отсеков, которые позволяли бы раздельно хранить каждый вид сырья и вспомогательных материалов. Кроме того, склад должен быть оснащен соответствующими механизмами для выгрузки сырья, его первичной обработки и транспортировки в МЗЦ.

Сортировку глинистых материалов производят вручную. В результате из материала удаляют куски, содержащие скопления красящих окислов.

Тщательно отсортированные глинистые материалы дробят на мелкие куски . Здесь чаще всего применяют зубчатые валки и ножевые глинорезки (стругачи). Зубчатые валки состоят из двух валков снабженных зубьями . Валки вращаются навстречу один другому с разными скоростями. Вследствие разницы в скоростях, один из валков, вращающийся медленнее, задерживает куски глины, в то время как другой увлекает их с большой скоростью. Таким образом, куски в процессе дробления поворачиваются, отчего производительность машины повышается.

Ножевая глинорезка (используется на минском фарфоровом заводе), в отличие от зубчатых валков, не дробит, а режет глину; в этом ее важное преимущество. На глинорезке можно измельчить как сухие, так и мерзлые и влажные глины; зубчатые же валки в процессе работы забиваются влажной глиной. Различают стругачи вертикальные и горизонтальные. Более производительными являются последние. Производительность зубчатых валков, в зависимости от их размеров и характера глин, достигает 4—15 т/ч, а стругача — 2,5—18 т/ч.

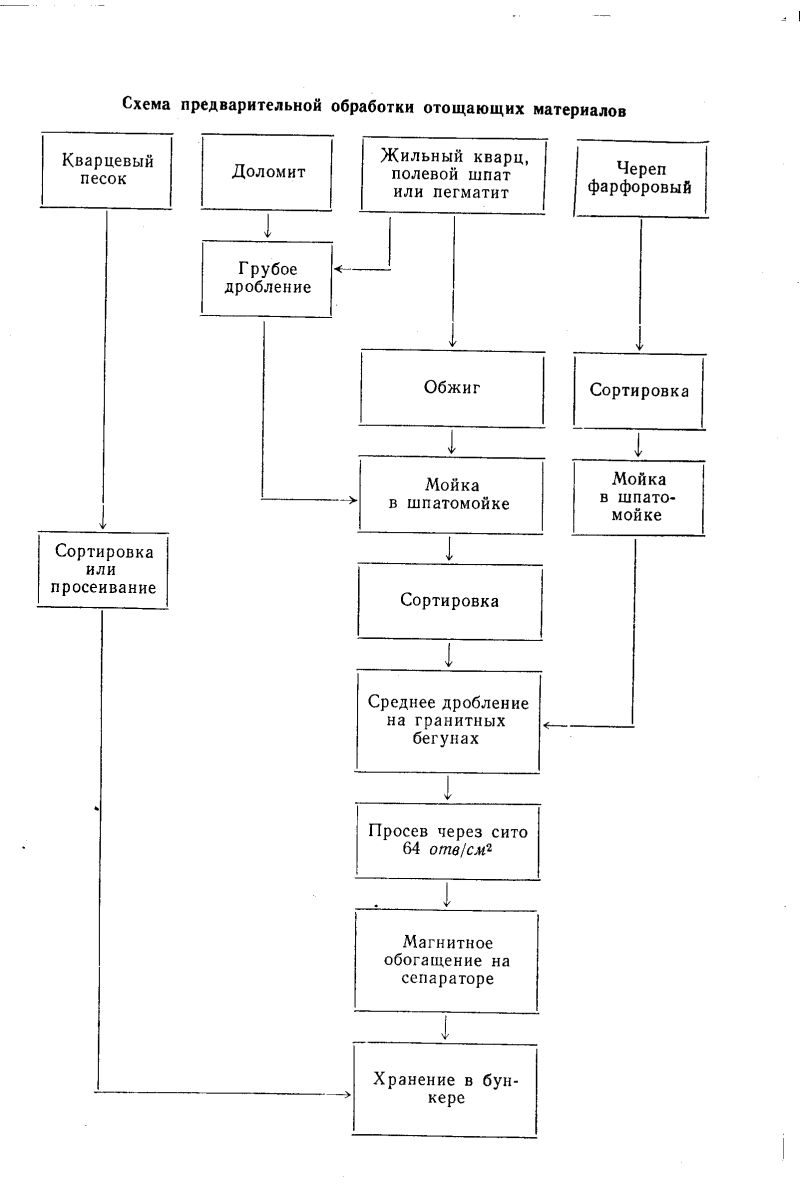

Параллельно с обработкой глинистых материалов производят также обработку и каменистых материалов. Первичную обработку таких материалов, как жильный (кусковой) кварц, полевой шпат или пегматит, начинают либо с грубого дробления, либо с предварительного обжига. Практически эти две операции друг друга исключают: обожженные материалы часто подают на тонкое измельчение без бегунного дробления. Грубое дробление каменистых материалов производят на щековой дробилке. Величина кусков материала, подаваемых на дробление, зависит от габарита дробилки. На дробилках, применяющихся в тонкокерамической промышленности, материал подают в виде кусков (200—250 мм в поперечнике). Куски, превышающие этот размер, до подачи на дробление должны быть расколоты кувалдой вручную.

Каменистые материалы сортируют, чтобы удалить из них вредные минеральные примеси, чаще всего слюды, хлориты, афиболы и другие железо-магнезиальные силикаты, а также окислы железа. Эти примеси при обжиге фарфора расплавляются с образованием шлаковых выплавок, понижающих декоративное качество художественного фарфора. Сортировку сырьевых материалов обычно производят вручную на складе..

Все каменистые материалы после сортировки, а также череп фарфоровый после мойки подвергают бегунному измельчению (среднему дроблению). На бегунах материал измельчается под парой катков из гранита или кварцита, катящихся по поду. Материал подают на бегуны механизированным способом. Размер кусков загружаемого материала не должен превышать 75—100 мм.

На Минском фарфоровом заводе сырьё доставляется автотранспортом. Каолин поступает после мокрого обогащения и содержит электролиты и коагулянты, которые могут негативно отозваться на качестве фарфоровых изделий, поэтому он предварительно подвергается отмывке в мешалках, а затем фильтруется на рамных фильтр прессах до влажности 20-23 %. Кварцевый песок проходит просев, а при влажность более 5% и сушку в сушильном барабане, а затем загружается в бункера. Пегматиты поступают на Минский фарфоровый завод обогащенными и сразу загружаются в бункера. Фарфоровый череп дробится в щековых дробилках, а затем поступает в бункер запаса.

5.4.2 Приготовление формовочных масс и литейного шликера

На Минском фарфоровом заводе приготовление формовочных масс, литейного шликера и глазури ведется в соответствии со следующей рецептурой:

|

Наименование материала |

Формовачная масса |

Литейный шликер |

Глазурь |

| Каолин Просяновский | 41,0 | 42,0 | 7,0 |

| Глина «Веско-Прима» | 12,0 | 7,0 | |

| Пегматит полевошпатовый | 15,0 | 18,0 | 36,0 |

| Песок кварцевый | 21,0 | 25,0 | 26,0 |

| Глинозем | 3,0 | 2,0 | |

| Доломит | 15,0 | ||

| Череп утильный | 2,0 | 6,0 | 16,0 |

| Череп политой | 6,0 |

В таблице рецептура приведена в массовых процентах в расчете на сухое вещество.

Дозировка осуществляется с помощью электро-весовой тележки. После дозировки материалы загружаются в шаровые мельницы. Помол производится мокрым способом. В качестве мелющих тел используют обычно цилиндрики из уралитового материала.

Шаровая мельница представляет собой сварной или клепаный цилиндрический барабан из котельного железа, закрытый с торцов чугунным днищем . К днищу прикреплены полуоси , на которых в подшипниках вращается барабан. Подшипники закреплены в опорах , выполненных из железобетона или металлоконструкций. Для предохранения металлического кожуха мельницы от быстрого износа и во избежание загрязнения размалываемых материалов железистыми частицами мельницу футеруют изнутри фарфоровыми кирпичами. Футеровку закрепляют в барабане на растворе, состоящем из цемента (40%) и кварцевого песка (60%). Чтобы футеровку можно было ремонтировать, на цилиндрической части мельницы сделан люк. Тонкость помола материалов массы должна быть такова, чтобы остаток на сите № 0063 (10000 отв/см2) не превышал 2%. На некоторых заводах для ускорения помола и повышения механической прочности сухого полуфабриката в материал при помоле добавляют 0,3—0,7% сульфитно-спиртовой барды. Большое значение имеет скорость вращения шаровых мельниц. Именно скоростью определяется характер движения кремневых шаров в мельнице, и следовательно, интенсивность помола. Максимальная производительность наблюдается, когда кремневые шары измельчают материал трением и ударами. А такое действие шаров обеспечивается вращением мельницы, при котором шары вследствие центробежной силы поднимаются вверх до момента, когда вес шаров преодолевает центробежную силу.

Помол длится 6-8 часов при этом необходим контроль степени измельчения так как перемол как и недомол нежелателен. Размолотую фарфоровую массу из шаровой мельницы сливают в сборник-смеситель. Во избежание осаждения жидкую массу в смесителе все время надо перемешивать (шликерные массы в покое имеют склонность к осаждению и расслаиванию). Для этой цели используют пропеллерные мешалки. Пропеллерная представляет собой бетонный бассейн со вставленным в него вертикальным валом, имеющим специальный привод. К нижнему концу вала прикреплен винтовой пропеллер. Вал приводится во вращательное движение от электродвигателя через зубчатую, коническую или другую передачу. С целью удаления крупных частиц красящих окислов, отдельных недомолотых зерен отощающих материалов, легких органических веществ (угля, волокон и щепок), фарфоровую суспензию процеживают через сито. Для процеживания жидких керамических масс используются вибрационные сита разных конструкций. Главной особенностью этих сит является высокая вибрация, обеспечивающая большую производительность. Перекачка жидкой фарфоровой массы на сито осуществляется с помощью мембранного насоса.

Процеженная через сито фарфоровая суспензия поступает в сборные мешалки. На пути движения массы в желобах устанавливают обычные подковообразные магниты, ферромагниты или электромагниты, с помощью которых улавливают из суспензии частицы железа и его магнитные соединения.

После этого полученная суспензия смешивается с каолиновой суспензией. Процеженная через сито фарфоровая суспензия имеет влажность свыше 60%, в то время как для пластичного формования и оформления изделий другими способами требуется масса в виде теста с влажностью 22—32,5%. Для удаления избыточной воды жидкую массу фильтруют, применяя фильтрпрессы.

Ф ильтрпресс

(рис. 17.) состоит

из комплекта

в 35—80 штук чугунных

рам 6 квадратной

или круглой

формы, подвешенных

параллельно

друг другу на

ручках 5 на

двух горизонтальных

металлических

штангах 8, закрепленных

в двух прочных

опорах 7. Края

рамы 6 по окружности

несколько

утолщены, имеют

канавки, в которые

запрессовывается

до половины

своего диаметра

круглая резина.

В центре рам

имеются отверстия

13, в которые

ввинчиваются

полые медные

гайки, плотно

соединяющие

эти отверстия

с отверстиями

в центре фильтрпрессных

полотен 11, надетых

на рамы. Между

фильтрпрессным

полотном и

рамой вкладывается

перфорированная

круглая пластинка

из антикоррозийного

металла или

оцинкованной

стали 12. Чугунные

рамы с закрепленными

на них фильтрпрессными

полотнами

плотно прижимаются

друг к другу,

в результате

чего между ними

образуются

замкнутые

линзовидные

камеры, которые

сообщаются

между собой

каналом, образовавшимся

по оси фильтпресса

за счет центральных

отверстий рам.

Этот канал

одним своим

концом соединяется

с трубопроводом,

идущим от мембранного

насоса, который

подает в фильтрпресс

суспензию.

Сжатие рам

фильтрпресса

производится

с помощью

гидравлического

затвора. Герметичность

соединения

рам обеспечивается

резиновой

прокладкой,

которая одновременно

предохраняет

фильтрпрессные

полотна от

быстрого износа

на стыках соединений

рам. Гидравлический

затвор состоит

из цилиндра

1, заключенного

в нем поршня

и уплотнений

в виде кожаных

манжет. Специальным

насосом 9 через

трубу, перекрываемую

краном 2, в цилиндр

нагнетают

масло, под давлением

которого поршень

выдвигается

из цилиндра

и плотно сжимает

щиты фильтр-пресса.

Первоначальное

сжатие щитов

происходит

при повороте

колеса 4. Дожимают

рамы гидравлическим

насосом. При

сжатых рамах

положение

поршня фиксируется

навинчиванием

на цилиндр

упорного колеса

3.

ильтрпресс

(рис. 17.) состоит

из комплекта

в 35—80 штук чугунных

рам 6 квадратной

или круглой

формы, подвешенных

параллельно

друг другу на

ручках 5 на

двух горизонтальных

металлических

штангах 8, закрепленных

в двух прочных

опорах 7. Края

рамы 6 по окружности

несколько

утолщены, имеют

канавки, в которые

запрессовывается

до половины

своего диаметра

круглая резина.

В центре рам

имеются отверстия

13, в которые

ввинчиваются

полые медные

гайки, плотно

соединяющие

эти отверстия

с отверстиями

в центре фильтрпрессных

полотен 11, надетых

на рамы. Между

фильтрпрессным

полотном и

рамой вкладывается

перфорированная

круглая пластинка

из антикоррозийного

металла или

оцинкованной

стали 12. Чугунные

рамы с закрепленными

на них фильтрпрессными

полотнами

плотно прижимаются

друг к другу,

в результате

чего между ними

образуются

замкнутые

линзовидные

камеры, которые

сообщаются

между собой

каналом, образовавшимся

по оси фильтпресса

за счет центральных

отверстий рам.

Этот канал

одним своим

концом соединяется

с трубопроводом,

идущим от мембранного

насоса, который

подает в фильтрпресс

суспензию.

Сжатие рам

фильтрпресса

производится

с помощью

гидравлического

затвора. Герметичность

соединения

рам обеспечивается

резиновой

прокладкой,

которая одновременно

предохраняет

фильтрпрессные

полотна от

быстрого износа

на стыках соединений

рам. Гидравлический

затвор состоит

из цилиндра

1, заключенного

в нем поршня

и уплотнений

в виде кожаных

манжет. Специальным

насосом 9 через

трубу, перекрываемую

краном 2, в цилиндр

нагнетают

масло, под давлением

которого поршень

выдвигается

из цилиндра

и плотно сжимает

щиты фильтр-пресса.

Первоначальное

сжатие щитов

происходит

при повороте

колеса 4. Дожимают

рамы гидравлическим

насосом. При

сжатых рамах

положение

поршня фиксируется

навинчиванием

на цилиндр

упорного колеса

3.

Для ускорения фильтрации жидкая масса в сборниках подогревается до 35—40° С. На процесс фильтрации положительно сказывается также чистота полотен (с этой целью полотна периодически моют), равномерная подача массы и др.

После того как из фильтрпресса вытечет вода, включают насос, раздвигают рамы и выбирают из них частично обезвоженную и уплотненную массу в виде коржей.

Подготовка формовочной массы. Фарфоровая масса в виде коржей имеет неоднородный характер, выражающийся в неравномерном распределении в ней как воды, так и твердых составляющих компонентов и содержит много воздуха. Из такой массы еще нельзя изготовлять фарфоровые изделия. Для удаления воздуха, придания однородности, пластичности и других формовочных свойств массу специально обрабатывают, пропускают через вакуум-прессы для обезвоздушивания и дальнейшей гомогенизации по влажности и составу. Воздух в массе играет роль отощающего компонента, ибо он разобщает глинистые частицы, поэтому вакуумирование повышает пластичность массы. В тонкой керамике для вакуумирования массы в настоящее время наибольшее распространение имеют шнековые вакуумные прессы, дающие вакуум не менее 97—98%. Имеются два типа шнековых вакуум-прессов: одновальные и двухвальные (комбинированные). У одновальных вакуум-прессов питающий и прессующий шнеки имеют один общий вал, а у двухзальных— каждый из этих шнеков имеет свой индивидуальный вал. Так, чтобы обеспечить полную гидратацию (набухание) глинистых частиц водой и разложение органического перегноя («гниение»), коржи массы вылеживают в подвалах с влажной атмосферой в течение суток. В практических условиях для полной гарантии в нормальном качестве выпускаемой из вакуум-пресса массы, наряду с показанием манометра степени разрежения, периодически необходимо отрезать от ленты тонкие пластинки и путем растяжки ее проверять отсутствие в ней структурных разрывов, означающих наличие воздушных скоплений.

Приготовление литьевого шликера. По способу приготовления различают шликер прессовый и беспрессовый. Прессовый шликер приготовляют путем роспуска в мешалке с водой и электролитами коржей фильтрпрессованной массы. В качестве электролитов или разжижателей здесь обычно применяют соду, жидкое стекло, таннин и др. Назначение этих веществ заключается в повышении текучести шликера при минимальной влажности. Они вводятся в небольших дозах— от 0,02 до 0,5%. Без электролитов шликер с необходимой текучестью для литья можно было бы получить лишь при влажности 50—60%. Такое количество влаги в массе сильно удлинило бы срок набора черепка, сушку сырца и вызвало бы быстрое разрушение гипсовых форм.

Для нормальной работы шликерная масса должна иметь определенные литейные свойства. Важнейшими из них являются влажность, текучесть и загустеваемость. Текучесть шликера характеризуется его подвижностью, а загустеваемость — потерей этой способности в покое.

Влажность шликера определяют высушиванием или пикно-метрическим способом. Текучесть и загустеваемость определяют на вискозиметре. После роспуска шликер подвергается сепарации и затем поступает на хранение в бункера.

Приготовление глазури. В отличие от массы все составляющие материалы глазури загружают в шаровую мельницу обычно совместно. Толщина помола материалов должна быть такой, чтобы на сите 0.063 остались лишь 0.4-0.5 массы глазури. Такой тонкий помол достигается в течении длительной работы мельницы.

5.4.3 Формование форфоровых изделий

Ф ормование

плоских изделий

в основном

производят

полуавтоматах.

Формовщик

ставит скалки

на резальное

устройство

и одним приемом

режет их на

20—25 заготовок.

Затем заготовку

накладывает

на пустую форму,

направляющуюся

под формующий

ролик. Поворотный

круг вращается

против часовой

стрелки, останавливаясь

через каждые

90°. Перед поворотом

он поднимается,

вынимая формы

из патронов,

а при остановке

очередные формы

садятся в свои

гнезда. Формующий

ролик имеет

наклон по отношению

к шпинделю

полуавтомата.

Находясь в

постоянном

вращении против

часовой стрелки,

он опускается

на заготовку

и, приводя ее

в движение

вместе с формой,

формует изделие.

Обрезки слетают

на тележку.

.Для предотвращения

прилипания

массы формующий

ролик имеет

электроподогрев.

Отличием формования

полых изделий

от плоских

является, форма

заготовки, а

также то, что

у плоских изделий

шаблоном оформляется

преимущественно

внешняя сторона,

а у полых, наоборот,—

внутренняя.

Заготовкой

для полых изделий

служит шарообразный

или цилиндрический

ком массы.

ормование

плоских изделий

в основном

производят

полуавтоматах.

Формовщик

ставит скалки

на резальное

устройство

и одним приемом

режет их на

20—25 заготовок.

Затем заготовку

накладывает

на пустую форму,

направляющуюся

под формующий

ролик. Поворотный

круг вращается

против часовой

стрелки, останавливаясь

через каждые

90°. Перед поворотом

он поднимается,

вынимая формы

из патронов,

а при остановке

очередные формы

садятся в свои

гнезда. Формующий

ролик имеет

наклон по отношению

к шпинделю

полуавтомата.

Находясь в

постоянном

вращении против

часовой стрелки,

он опускается

на заготовку

и, приводя ее

в движение

вместе с формой,

формует изделие.

Обрезки слетают

на тележку.

.Для предотвращения

прилипания

массы формующий

ролик имеет

электроподогрев.

Отличием формования

полых изделий

от плоских

является, форма

заготовки, а

также то, что

у плоских изделий

шаблоном оформляется

преимущественно

внешняя сторона,

а у полых, наоборот,—

внутренняя.

Заготовкой

для полых изделий

служит шарообразный

или цилиндрический

ком массы.

Изделия сложной конструкции — скульптура, узкогорлые вазы, кувшины, графины, кофейники, изделия квадратной, овальной, рельефной формы и др.— можно изготовить только литьем. Отливку изделий производят в гипсовых формах из шликера. Сущность литейного способа заключается в способности гипсовых форм обезвоживать суспензию фарфоровой массы. Благодаря этому частично обезвоженная масса образует слой по стенкам форм, представляющих тело изделия.

Существует два основных метода литья изделий: 1) сливной и 2) наливной. При сливном методе избыток шликера после набора черепка сливают из формы. В этих условиях наружная поверхность изделия соответствует внутренней поверхности гипсовой формы. Для этого метода литья гипсовая форма может быть даже из одной части.

При наливном методе литья обе поверхности изделия оформляются гипсовой формой без слива излишка шликера. Для этого метода литья формы состоят не менее чем из двух частей — наружной и вкладыша. Шликер заливают в промежуток между указанными деталями, соответствующим форме изделия.

Наливным методом обычно отливают овальные блюдца, селедочницы, салатницы, а сливным — чашки, чайники, сахарницы, графины и др.

Наливной метод оформления изделий имеет ряд преимуществ перед сливным: здесь меньше расходуется шликера; не требуется емкостей для слива шликера; набор черепка идет в два раза быстрее, так как он нарастает с двух сторон; можно задать толщину для разных конструктивных элементов изделия и др. Наряду с этим наливной метод имеет и свои недостатки. Существенным его недостатком является то, что он пригоден не для каждой конструкции изделия. Наливным методом могут быть изготовлены только те изделия, у которых горловина не меньше средней части полости. Вторым недостатком наливного метода является то, что у толстостенных изделий, изготовленных таким методом, в середине черепка часто остается пустота. Нарастающие с двух противоположных сторон слои черепка соединяются не в одно время, в результате чего замыкается ход для дальнейшего поступления шликера и выхода воздуха.

Для оформления некоторых изделий требуется применение одновременно обоих методов литья — сливного и наливного. При этом одни части тела изделия образуются между двумя стенками формы, а другие — на одной стенке.

Для литейного способа формования изделий требуются гипсовые формы с конструктивными особенностями, обусловленными сложностью форм оформляемых изделий и специфичностью этого способа.

Изделия, имеющие (без приставных частей) форму прямого конуса или цилиндра, оформляют литьем или пластическим формованием в формах из одной части. Овальные и сложной конфигурации изделия (чайники, сахарницы, чашки и др.) требуют форм, состоящих из трех или четырех частей—двух вертикальных створок, дна и кожуха, в котором собираются створки. Посудо-хозяйственные изделия, имеющие более сложные формы, а также все скульптурные изделия отливают в многокусочных формах. Кроме того, очень сложные изделия, особенно скульптурные, не могут быть отлиты в один прием, в одной многокусочной форме. Такие изделия оформляют по частям—отдельные части отливают в отдельных многокусочных формах, затем склеивают в одну цельную фигуру.

Приставные части — ручки к полым изделиям и носики к чайникам и кофейникам — также отливают отдельно, затем приклеивают к корпусу изделия. При литейном способе изготовления изделий эти детали могут быть оформлены одновременно с корпусом изделия.

Отливка приставных частей ведется в многогнездных гипсовых формах, состоящих из двух створок. Створки этих форм изготовляют в виде круглых плит с отверстием в центре. Гнезда для деталей располагаются в радиальном направлении так, что один конец детали сообщается с центральным отверстием, служащим литником. Для более высокой производительности литья деталей обычно их формы собирают в колонку, что дает возможность заливать большое количество единиц (батарейное литье) за один прием.

Сервизно-хозяйственные и скульптурные изделия отливают вручную и механизированным способом. Отливка изделия состоит из следующих операций: очистки гипсовых форм от прилипшей к ним массы, сборки их, заливки шликером, выдержки для набора черепка, слива избытка шликера, подвяливания до некоторого закрепления черепка, подрезки краев (или литников), второго подвяливания сырого черепка до отставания от стенок форм и выборки сырого изделия из форм.

На полуавтомате гипсовые формы устанавливаются в соответствующих гнездах конвейера. При вращении стола последовательно формы подходят под резервуар, откуда через сопла автоматически заливаются шликером. Набор черепка завершается через определенную часть оборота стола, затем избыток шликера сливается.

Формованные или отлитые фарфоровые изделия подвяливаются в формах до некоторого отвердения черепка и отставания его от формы. Фарфоровые изделия, не подлежащие одностадийной сушке, оправляют после подвяливания на оправку. Операция оправки заключается в снятии заусенцев и неровностей, которые образовались на изделиях при их оформлении. Оправку производят на шпиндельном станке с помощью увлажненной губки.

Ручки и носики приклеивают к изделиям с помощью жижеля изготовляемого из сухих отходов изделий или из обычного шликера.

Изделия с приставленными деталями направляют в окончательную сушку.

В процессе оформления изделий получаются значительные технологические отходы массы в виде обрезков и брака свежеформованного полуфабриката. Дефектами на изделиях при этой операции обработки являются складки, срывы (при формовании), повреждения, втяжки (на литьевых изделиях) и др. Все эти отходы должны быть собраны в чистом виде и переданы в массозаготовительныи цех для переработки и добавки к свежей массе.

5.4.4 Сушка, утильный обжиг и глазурование изделий

После формования полуфабрикат надо высушить, это требуется как для выполнения последующих операций, так и для беспрепятственного проведения обжига.

Кристаллическая вода, химически связанная в глинистых минералах, не выделяется при сушке. Она отщепляется только во время обжига.

При сушке вода превращается в пар. Перевод воды из: жидкой фазы в газообразную требует значительного расхода тепловой энергии. Отнесенный к температуре воздуха 20°С он составляет примерно 2427-103 Дж на испарение 1 л воды. Сушка должна быть в значительной степени закончена перед обжигом, так как выделяющийся водяной пар при определенных условиях может охладиться до достижения точки росы. Конденсат осаждается на черепке и размягчает его, в результате чего изделие деформируется. Кроме того, при высокой температуре в зоне нагревания печи начинается интенсивное испарение воды. Поверхность изделия быстро высыхает, открытые поры сужаются и закрываются, препятствуя прониканию водяного пара наружу. В критических случаях это может привести к разрушению черепка.

Для сушки изделий тонкой керамики используют преимущественно влажный воздух. При сопоставлении плотностей сухого и влажного воздуха и водяного пара при температурах О и 100°С видно, что сухой воздух тяжелее водяного пара и влажного воздуха.

Влажный воздух благодаря своей меньшей плотности стремится в сушилке вверх. При этом он соприкасается с высушиваемыми изделиями, поглощает и увлекает с собой выделяющийся из них пар.

Д ля

правильного

ведения процесса

сушки необходимо

знать основные

закономерности.

Если сушка

организована

соответствующим

образом, то

возникает

меньше дефектов.

Процесс сушки

осуществляется

с поверхности,

изделие должно

сначала стать

относительно

сухим внутри,

а уже затем его

поверхность

отдаст последнюю

влагу.

ля

правильного

ведения процесса

сушки необходимо

знать основные

закономерности.

Если сушка

организована

соответствующим

образом, то

возникает

меньше дефектов.

Процесс сушки

осуществляется

с поверхности,

изделие должно

сначала стать

относительно

сухим внутри,

а уже затем его

поверхность

отдаст последнюю

влагу.

Вода, находящаяся в порах, достигает поверхности, что вызвано увеличением ее объема при нагревании. Вода в порах, расположенных ближе к поверхности, испаряется и обеспечивает продвижение воды из пор, находящихся в нижних слоях.

После удаления значительной части воды из пор начинается усадка изделия. Так как вода, находящаяся в порах, не только обусловливает усадку, но и в значительной степени влияет на ее величину, она называется также усадочной. С началом усадки изделия поры сужаются, их диаметр уменьшается, в результате увеличивается капиллярный эффект. По мере нагревания изделий к их поверхности поступает уже водяной пар, поглощаемый теплоносителем. Процесс аналогичен всасыванию жидкости, поэтому через поры наружу может выходить и вода, окружающая частицы оболочкой. Между поверхностью и внутренней частью черепка возникает перепад (градиент) влажности, который постепенно снижается.

С повышением температуры начинает испаряться большая часть воды набухания. Она переходит через поверхность частиц в их водную оболочку, проникает в поры и достигает поверхности испарения. К этому времени внутри материала воды больше нет, остается только водяной пар, который диффундирует через черепок наружу.

Сушку обусловливают многие факторы. Дефекты массы и нарушения технологии ее приготовления проявляются в процессе сушки и ухудшают качество полуфабриката. Особое значение имеет влажность изделия до сушки. Массы с высоким влагосодержанием требуют длительной сушки. Необходимо устанавливать по возможности равномерную скорость сушки. Если при быстрой сушке водяной пар не может испариться полностью, то в черепке появляются напряжения. В результате возможна деформация или даже полное разрушение черепка.

Сушку можно проводить различными способами. Задача заключается в выборе технически наиболее приемлемого и экономически наиболее эффективного способа.

Непосредственный теплообмен нагретого воздуха с высушиваемой продукцией происходит при конвективной сушке. Теплоноситель при этом отдает накопленное тепло изделиям, поглощает выделяющийся водяной пар и выводит его из сушилки. Процессы теплопередачи и поглощения пара сопровождаются охлаждением поверхностей испарения. Поэтому горячий теплоноситель надо подводить непрерывно, иначе из-за снижения температуры произойдет конденсация пара.

Другие способы — это контактная и радиационная сушка, которые мало используются для тонкой керамики.

Для осуществления сушки имеет существенное значение система подачи теплоносителя к изделиям. По этому признаку различают сушку:

стационарную — изделия не перемещаются, теплоноситель воздействует на них неравномерно;

прямоточную — изделия и теплоноситель перемещаются в сушилке в одном направлении;

противоточную — изделия и теплоноситель перемещаются в сушилке в противоположных направлениях;

перекрестную — изделия передвигаются вдоль сушилки, а теплоноситель поперек;

перекрестно-противоточную — изделия перемещаются вдоль сушилки, теплоноситель многократно обновляется и движется поперек сушилки; в конце сушилки навстречу изделиям нагнетается горячий воздух.

Самые современные сушилки работают по принципу перекрестно-циркуляционно-многоступенчатых. Теплоноситель циклически многократно нагревается и насыщается влажным воздухом, чем достигаются превосходные результаты. Несмотря на относительно высокую скорость сушки, изделия имеют мало • дефектов.

Карусельная

сушилка. Состоит

из вращаемого

вручную карусельного

стола с отверстиями,

через которые

снизу по распределительной

системе нагнетается

воздух. Высушиваемые

изделия,

29-04-2015, 04:07