Двухвальные лопастные смесители при меньшей длине лучше смешивают материалы, чем одновальные. Они бывают с одинаковым и разным числом оборотов лопастных валов, прямоточные и противоточные, для перемешивания сухих и увлажненных материалов, с водяным и паровым увлажнением, с протирочной решеткой и без нее, без накопителя и с накопителем.

Двухвальный лопастной прямоточный смеситель без пароувлажнения с одинаковым числом оборотов лопастных валов (рис. 13) широко распространен в производстве кирпича и огнеупоров для смешивания как сухих, так и влажных пластичных материалов. Смеситель имеет широкое корыто 9, закрытое с двух сторон стенками, на кронштейнах 7 которых установлены подшипники 6 валов 5 и 11. Внутри корыта к каждому валу по прерывистой винтовой линии под углом 14—18° прикреплены по восемнадцать лопаток 4 и 12. Лопатки 12 образуют правую прерывистую винтовую линию, а лопатки 4 — левую и лопатки одного вала находятся между лопатками другого вала. Такое расположение лопастей обеспечивает более тщательное перемешивание. Вал 1 мешалки приводится во вращение от электродвигателя 1 через фрикционную муфту 10, редуктор 2 (РМ-650), а вал 5 —от вала 1 через пару цилиндрических зубчатых колес. В смеситель вода подается через трубу с рядом небольших отверстий.

Материалы, непрерывно загружаемые в смеситель, разрушаются, смешиваются вращающимися навстречу друг другу лопастями и продвигаются ими к разгрузочному отверстию 8.

Применение сжатого воздуха для перемешивания жидких масс и поддержания их во взвешенном состоянии получило широкое распространение. При пневматическом способе перемешивания сжатый воздух давлением 0,2—0,4 МПа (2—4 ат) пропускается через жидкую массу, силой упругости вспучивает ее и приводит в сильное движение, сопровождающееся энергичным перемешиванием. Перемешивание и поддержание во взвешенном состоянии больших объемов цементного шлама с помощью сжатого воздуха происходит в шлам-бассейнах. Сжатый воздух подается в бассейны через большую трубу диаметром 125 мм, которую вертикально опускают в центральную часть. Расстояние от конца трубы до дна бассейна — 400—600мм.

Учитывая простоту устройства и хорошее качество смешения, способ пневматического перемешивания должен найти широкое распространение в керамической промышленности

Машины для перекачивания

Для перекачивания жидких масс в промышленности получили распространение центробежные, мембранные и камерные насосы.

М ембранные

насосы применяют

в керамической

промышленности

для перекачивания

жидких масс

с влажностью

40%, а также для

нагнетания

этих масс в

фильтр-прессы

или распылительные

сушилки. Мембранный

насос (рис. 14) имеет

цилиндр 7, плунжер

3, соединенный

с кривошипным

валом 1

шатуном 2.

Цилиндр

в нижней части

несколько

расширен, а

в верхней закрыт

сальниковой

буксой 4

с сальниковой

набивкой 5,

предотвращающей

просачивание

воды. С уширенной

полостью цилиндра

с одной стороны

трубкой 6

соединена

коробка 19

пружинного

регулятора

давления, а с

противоположной

стороны — камера

8 с

резиновой

мембраной 9

и клапанной

коробкой 11.

Последняя имеет

всасывающий

10 и

нагнетательный

12 клапаны.

Над коробкой

расположен

воздушный

колпак 14,

смягчающий

толчкообразное

движение жидкости,

обусловленное

периодическим

движением

плунжера.

ембранные

насосы применяют

в керамической

промышленности

для перекачивания

жидких масс

с влажностью

40%, а также для

нагнетания

этих масс в

фильтр-прессы

или распылительные

сушилки. Мембранный

насос (рис. 14) имеет

цилиндр 7, плунжер

3, соединенный

с кривошипным

валом 1

шатуном 2.

Цилиндр

в нижней части

несколько

расширен, а

в верхней закрыт

сальниковой

буксой 4

с сальниковой

набивкой 5,

предотвращающей

просачивание

воды. С уширенной

полостью цилиндра

с одной стороны

трубкой 6

соединена

коробка 19

пружинного

регулятора

давления, а с

противоположной

стороны — камера

8 с

резиновой

мембраной 9

и клапанной

коробкой 11.

Последняя имеет

всасывающий

10 и

нагнетательный

12 клапаны.

Над коробкой

расположен

воздушный

колпак 14,

смягчающий

толчкообразное

движение жидкости,

обусловленное

периодическим

движением

плунжера.

Регулятор давления представляет собой чугунную цилиндрическую коробку, в которой имеется два клапана — предохранительный 20 и всасывающий 21. Плотность прижатия клапанов к гнездам обеспечивается пружинами, на которые оказывают воздействие регулирующие винты 18 и 17. Коробка регулятора заполняется водой. При движении плунжера вверх под ним создается разрежение, в результате чего открывается всасывающий клапан 21 и в уширенную полость цилиндра до мембраны поступает вода. В случае возникновения избыточного давления в цилиндре клапан 20 приподнимается и выпускает воду в коробку регулятора. Таким образом, клапан 20 предохраняет насос от возникновения избыточного давления, а двигатель — от перегрузки. Манометр на воздушном колпаке показывает величину давления, с которым масса выталкивается в массопровод.

Кривошипный вал 1 насоса приводится во вращение от электродвигателя 16 через редуктор и передает движение шатуну 2 и связанному с ним плунжеру 3. При этом последний то поднимается, то опускается. При подъеме плунжера 3 в цилиндре 7 создается разрежение, в результате чего мембрана 9 оттягивается в сторону цилиндра; в клапанной коробке 11 также создается разрежение, а жидкая масса под атмосферным давлением поступает во всасывающий трубопровод, поднимает клапан 10 и заполняет коробку до мембраны, заставляя ее еще больше отклоняться вправо. Благодаря разрежению клапан 21 клапанной коробки 19 опускается и из нее в полость цилиндра (поступает вода. При движении вниз плунжер давит на воду, которая передает давление на мембрану, заставляя ее изгибаться влево. Масса, находящаяся в клапанной коробке 11, прижимает всасывающий клапан 10 к седлу, приподнимает нагнетательный .клапан 12 и через открытое отверстие в седле выходит в нагнетательный трубопровод через патрубок 13 (или 13 и 15). При последующих подъемах и опусканиях плунжера описанный цикл повторяется.

Необходимо, чтобы во время работы насос своевременно пополнялся водой. При уменьшении количества воды в полости цилиндра плунжер часть своего пути будет проходить вхолостую и количество нагнетаемой массы, а следовательно, и производительность насоса уменьшаются.

Мембранные насосы бывают с одним или двумя цилиндрами. Последние создают более равномерное давление в трубопроводе и обеспечивают более спокойную работу двигателя.

МАШИНЫ И УСТРОЙСТВА ДЛЯ ОБЕЗВОЖИВАНИЯ СУСПЕНЗИЙ

Обезвоживание широко применяется на керамических заводах для частичного удаления из сырьевых материалов или жидких суспензий механически связанной воды, с целью получения материала с влажностью, при которой возможна их дальнейшая обработка или формование из них изделий определенным способом.

Обезвоживание можно осуществлять следующими способами: механическим в фильтр-прессах с тканевыми фильтрами, электрокинетическим — наложением внешнего электрического поля, вызывающего перемещение положительно заряженных частиц (ионов) с молекулами воды к катоду, и термическое обезвоживание испарением воды в распылительных сушилках и сушильных барабанах. В фарфоро-фаянсовой промышленности при производстве хозяйственных изделий и изоляторов для обезвоживания суспензий наибольшее распространение получили фильтр-прессы, в производстве облицовочных плиток и плиток для полов — распылительные сушилки. Электрическое обезвоживание распространения не получило вследствие низкой производительности, большого расхода энергии и сложного оборудования.

Фильтр-прессы, применяемые в керамической промышленности, относятся к фильтрующим аппаратам с тканевыми фильтрами, работающими под относительно высоким давлением. Масса с содержанием ~ 40% воды подается насосом в фильтр-прессы, где под давлением 0,6 - 0,8 - 1,0 - 1,2 МПа (6 - 8 – 10 - 12 ат) происходит ее фильтрация и удаление фильтрата через фильтры. Образующиеся при этом в камерах между тканевыми фильтрами тестообразные коржи с влажностью 20— 25% периодически удаляются из фильтр-пресса и используются в процессе производства. Различают фильтр-прессы рамные и камерные, ручные и автоматические.

Распылительные сушилки значительно упростили, механизировали и облегчили процесс производства пресс-порошков, высвободили большое количество оборудования, площадей и рабочих от тяжелого ручного труда .по обслуживанию фильтр-прессов (с ручной разгрузкой) и другого оборудования. При этом значительно возросла производительность завода, длительность приготовления пресс-порошков сократилась до 1 — 2 мин вместо 8 — 12 ч, улучшилось качество, снизилась стоимость готовых изделий и уменьшилось в 3 — 4 раза количество рабочих. При выпуске 1000000 м2 облицовочных плиток в год применение распылительных сушилок по сравнению с фильтр-прессовым способом уменьшает затраты на каждую тонну пресс-порошка, увеличивает производительность труда и сокращает количество оборудования в 4 — 5 раз, улучшает использование площадей в 10 раз, сокращает потери массы и дает пресс-порошок (с незначительным количеством пыли) с шарообразной формой гранул, обеспечивающих равномерное заполнение пресс-форм и высокое качество изделий.

Значительный вклад в создание и внедрение распылительных сушилок на отечественных керамических заводах внесли: ВНИИСтройкерамика и Минский комбинат строительных материалов (МКСМ). Этими организациями были проведены теоретические и экспериментальные исследования с целью получения оптимальных параметров для создания рациональных конструкций. Было установлено, что в распылительных сушилках, в зависимости от сообщаемых им конструктивных и технологических параметров, можно получать порошок или пластическую массу, которые могут применяться не только при производстве плиток, но и для изготовления изделий радиокерамики, керамики на основе чистых окислов, труб, санстройизделий и электрофарфора, формуемого методом гидростатического прессования, а также грубой керамики, формуемой полусухим и пластическим методами.

Существующие отечественные и зарубежные распылительные сушилки в основном отличаются устройствами для распыления суспензий, направлением ее подачи снизу вверх или сверху вниз, особенностями создаваемого теплового режима и т. д. В результате проведенных исследований установлено, что в сушилках с верхней подачей суспензии получаются гранулы со значительной разницей размеров поперечника и влажности. Так, гранулы размером 0,105 — 0,225 мм, выпадающие в центре, полностью высыхают, а гранулы размером 0,283 мм, выпадающие у стенок, имеют влажность более 20%, т. е. примерно в 3 раза больше средней влажности (7 — 8%) порошка.

С ушилка

НИИСтройкерамики

в комплексе

с машинами для

приготовления

фаянсовой

суспензии

показана на

рис. 15. Распылительная

сушилка состоит

из теплоизолированной

башни 23,

сваренной

из стальных

листов, крыша

24 которой

выполнена в

виде пологого

теплоизолированного

корпуса с отверстием

в центре диаметром

1,6 м, закрытым

плоской крышкой

25. В

крыше имеется

еще два отверстия,

над которыми

крепятся трубы

26 со

взрывобезопасными

клапанами,

выполненными

в виде асбестовых

прокладок 27.

Крыша

своим кольцевым

ребром 28

вставлена

в песочный

затвор 29

и скреплена

с башней болтами

30.

ушилка

НИИСтройкерамики

в комплексе

с машинами для

приготовления

фаянсовой

суспензии

показана на

рис. 15. Распылительная

сушилка состоит

из теплоизолированной

башни 23,

сваренной

из стальных

листов, крыша

24 которой

выполнена в

виде пологого

теплоизолированного

корпуса с отверстием

в центре диаметром

1,6 м, закрытым

плоской крышкой

25. В

крыше имеется

еще два отверстия,

над которыми

крепятся трубы

26 со

взрывобезопасными

клапанами,

выполненными

в виде асбестовых

прокладок 27.

Крыша

своим кольцевым

ребром 28

вставлена

в песочный

затвор 29

и скреплена

с башней болтами

30.

К нижней части башни приварен усеченный конус с поясом. Через этот пояс проходят двенадцать отростков — трубок 8, которые одним концом приварены к кольцевому массопроводу 6, а на другом конце имеют распылительные форсунки 5 с выходными отверстиями диаметром 2,1 мм. Форсунки внутри сушилки расположены на расстоянии 5430 мм от потолка по окружностям диаметром 600 мм (восемь форсунок) и диаметром 320 мм (четыре форсунки). Над форсунками в стенках башни по окружности смонтировано двенадцать инжекционных газовых горелок 31 (ИКГ-25М) производительностью 14—16 м3/ч. В горелки подается природный газ. Сушилка оборудована газорегулирующей аппаратурой. При работе горелок пространство внутри сушилки нагревается до 560° С под потолком, в середине — 350 — 400 и внизу — до 160° С.

Суспензию, приготовленную при совместном помоле глинистых и отощающих материалов в шаровых мельницах 18, сливают в сборник 16, оборудованный пропеллерной мешалкой 15. Перед подачей в сборник суспензию два раза пропускают через вибрационные грохоты с натянутыми на них тонкими сетками № 0355 и 02.

Из сборника 16 суспензия, поддерживаемая во взвешенном состоянии мембранным двухплунжерным насосом 17 (СМ-938), под давлением до 1,2 МПа (12 ат) подается в систему питания сушила через отростки к форсункам 5. Система питания обеспечивает постоянную циркуляцию суспензии в кольцевом массопроводе 6 и исключает возможность его закупоривания. Оптимальное давление распыления — 1 — 1,2 МПа (10 — 12 ат). При давлении большем 1,4 МПа (14 ат) порошок будет налипать на потолок, а при 0,8 МПа (8 ат) размер гранул увеличивается. Давление в массопроводе обеспечивается подпорным краном, через который суспензия возвращается в сборник. Предусмотрена также подача суспензии по тупиковой схеме. Для этого перекрывается кран на возвратном массопроводе.

Для дополнительной очистки суспензии на подающем массопроводе смонтирован фильтр 19, в котором суспензия проходит через сетчатый стакан 20 и по массопроводу 22 поступает в кольцевой массопровод 6 и далее по отросткам в форсунки. Частицы массы или посторонние предметы, имеющие размеры больше, чем отверстия в сетке стакана, задерживаются на ней и удаляются через сливную трубу 21. Стакан периодически вынимают и промывают.

Выбрасываемая через форсунки суспензия с влажностью 40—50%, пролетая вверх, а затем вниз между факелами огня, за время нахождения в сушильной камере образует разнообразные по величине и подобные по форме гранулы, составляющие порошок с влажностью примерно 7%. Порошок с температурой 76° С через центральное отверстие в нижнем конусе 9, имеющем затвор, высыпается на транспортер 4, который доставляет его к элеватору 3. Элеватор подает порошок в бурат 2, установленный над бункерами 1, в которых порошок вылеживается и в нем равномерно распределяется влага. Из бункеров порошок с влажностью 7% подается в бункера прессов, предварительно пройдя магнитную сепарацию.

ПРЕССЫ ДЛЯ ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ ИЗДЕЛИИ

Прессы пластического формования характерны тем, что их конструктивные особенности и работа основаны на использовании пластических свойств керамических масс без разрывов и трещин сохранять полученную форму после прекращения действия усилий. Для пластического формования применяют ленточные лопастные, трубные, салазочные, револьверные и другие прессы из масс с влажностью 14—25%. Ленточные лопастные прессы бывают безвакуумные и вакуумные.

Вакуумирование («обезвоздушивание») керамических масс для придания им однородности и пластичности широко применяют в производстве фарфора, фаянса, шамотных изделий, канализационных труб; глиняного кирпича, черепицы и т. п.

В результате вакуумирования керамических масс они приобретают новые свойства, благодаря которым: 1) малопригодные тощие керамические массы широко применяют для формования труб, черепицы, дырчатого кирпича и других тонкостенных керамических изделий; 2) для их формования с успехом используют мундштуки, не пригодные для формования невакуумированных масс; 3) меньше деформируется резательная проволока, причем изделия получаются с острыми гранями; 4) устраняется пузырчатость, являющаяся весьма существенным дефектом при формовании тонкостенных керамических изделий; 5) прочность, плотность и однородность обожженных изделий значительно повышаются.

Вакуумирование керамических масс обычно происходит в герметически закрытой камере, являющейся составной частью пресса и проходит успешно, если в вакуум-камеру масса поступает в виде тонких полосок или прутков. При этом воздушные пузырьки, заключенные в массе, находятся близко к поверхности и легко удаляются. Разрежение в вакуум-камере в зависимости от свойств массы меняется в широких пределах — от 60 до 95% абсолютного вакуума (60—96 кПа или 450—720 мм рт. ст.).

Несмотря на повышенный расход энергии в вакуум-прессах (на 5— 6% больше, чем в обыкновенных ленточных), они получают все большее распространение в керамической промышленности благодаря высокому качеству вырабатываемых изделий.

Существующие вакуумные прессы по конструктивному оформлению могут быть подразделены на две основные группы: с дырчатой (перфорированной) перегородкой и с перегородкой в виде мундштука для формования труб.

В вакуум-прессе с дырчатой перегородкой 7 (рис. 16, а) и камере 3 предварительного прессования, находящейся в одном цилиндре, дырчатая перегородка делит корпус пресса на две части. За перегородкой имеется вакуум-камера 4, внутри которой помещен валик 5. Последний препятствует поступлению массы в вакуум-камеру. Привод валика осуществляется через цепную передачу от вдавливающего валка 2 (п=450 об/мин). Последний и шнек 6 (n=26 об/мин) приводится во вращение от электродвигателя 1 (N=30 кВт, n=1400 об/мин) через редуктор и зубчатые колеса. Отсос воздуха осуществляется через специальный трубопровод, который соединяет вакуум-камеру 4 с вакуум-насосом. Шнек 6 перемещает и проталкивает массу в вакуум-камеру через дырчатую перегородку 7 в виде отдельных полосок. Здесь происходит отсасывание воздуха. Недостатком пресса этого типа является то, что в нем хорошо вакуумируются только верхние слои массы.

В вакуум-прессе

с дырчатой

перегородкой

и камерой

вакуумирования,

вынесенной

наверх

(рис. 16, б), под

давлением

лопастного

винта 1 масса

продавливается

сквозь отверстия

решетки 2

и поступает

в вакуум-камеру

3, из

которой воздух

отсасывается

насосом через

трубу 4. Тонкие

полоски массы,

прошедшие

сквозь решетку,

вакуумируются

при своем падении

в пресс. Масса,

разбитая крыльчаткой

5, закрепленной

на валу 6,

поступает

на вращающиеся

лопасти 7, которые

захватывают

ее и продвигают

через корпус

8, головку

9 и мундштук

10. Подсос

воздуха в корпус

пресса предупреждается

сальником 11.

Максимальный

вакуум в прессе

можно довести

до 90 кПа (700 мм рт.

ст.). Общим недостатком

этих прессов

является то,

что перегородки

забиваются

и приходится

останавливать

пресс для их

очистки.

вакуум-прессе

с дырчатой

перегородкой

и камерой

вакуумирования,

вынесенной

наверх

(рис. 16, б), под

давлением

лопастного

винта 1 масса

продавливается

сквозь отверстия

решетки 2

и поступает

в вакуум-камеру

3, из

которой воздух

отсасывается

насосом через

трубу 4. Тонкие

полоски массы,

прошедшие

сквозь решетку,

вакуумируются

при своем падении

в пресс. Масса,

разбитая крыльчаткой

5, закрепленной

на валу 6,

поступает

на вращающиеся

лопасти 7, которые

захватывают

ее и продвигают

через корпус

8, головку

9 и мундштук

10. Подсос

воздуха в корпус

пресса предупреждается

сальником 11.

Максимальный

вакуум в прессе

можно довести

до 90 кПа (700 мм рт.

ст.). Общим недостатком

этих прессов

является то,

что перегородки

забиваются

и приходится

останавливать

пресс для их

очистки.

Вакуум-прессы

с перегородкой

в виде мундштука

для формования

труб

(наиболее

совершенные)

представляют

собой сочетание

пресса

с одно-

или двухвальной

мешалкой, работающие

от общего привода,

а

в последних

конструкциях

от самостоятельных

приводов.

Такие

прессы

называются

агрегатными.

ПРЕССЫ ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ И ОГНЕУПОРНЫХ МАСС

Прессы для полусухого прессования керамических и огнеупорных порошковых масс с влажностью 3—12% нашли широкое распространение в производстве изделий строительной керамики и огнеупоров. При пластическом способе формования изделий из керамических масс удельное давление прессования в зависимости от влажности массы составляет 0,15 — 1,8 МПа (1,5 —18 кгс/см2), тогда как при полусухом способе прессования оно достигает 100 МПа (1000 кгс/см2 )и более. Ниже рассмотрено влияние этого и других наиболее существенных факторов на процесс формования и качество готовых изделий, получаемых методом полусухого прессования.

Процесс прессования изделий из порошковых масс протекает в такой последовательности. В форму засыпают порошок, в котором наряду с твердыми частицами имеются водные пленки и воздух. Затем в форму входят с одной или двух противоположных сторон штампы, оказывающие давление на порошок, из которого отпрессовываются изделия необходимой формы и размеров.

В начале прессования имеет место перемещение частиц пресс-порошка в вертикальной и горизонтальной плоскостях без существенных деформаций. По мере возрастания давления на порошок увеличивается сопротивление частиц перемещению, происходит уплотнение порошка, которое сопровождается пластической, хрупкой и упругой деформациями частиц. Когда давление на контактах превысит критическое напряжение происходит пластическая или хрупкая деформация частиц и при этом достигается необходимое уплотнение порошка.

Качество готовых изделий, как показала практика и экспериментальные данные, зависит от состава и физико-химических свойств порошков, величины и формы зерен, пористости, влажности, количества воздуха, запрессованного в порошок, развиваемого давления, продолжительности приложения усилия прессования и других факторов.

Процесс уплотнения, зависящий от столь многих факторов, пока еще не удалось выразить при помощи строгих научно обоснованных уравнений. Однако работы советских ученых в этой области позволили выяснить сущность ряда явлений, происходящих при прессовании порошков, и установить зависимость между некоторыми из перечисленных факторов.

РЕЗАТЕЛЬНЫЕ АВТОМАТИЧЕСКИЕ СТАНКИ И УКЛАДЧИКИ

Резательные станки, конструкция которых постоянно совершенствуется, предназначены для разрезания движущейся глиняной ленты (бруса), непрерывно выходящей из мундштука пресса, на отдельные кирпичи, блоки, черепицы, плиты и другие изделия (заготовки) необходимой ширины или длины. На кирпичных заводах широко применяются однострунные и многострунные резательные автоматы, которые часто работают с автоматами укладчиками сырца на рамки (рейки) или непосредственно на печные вагонетки.

Автоматический однострунный резательный станок имеет сварную станину к которой крепится коробка со смонтированными в ней механизмами: приводного и смычкового вала, гильзы с салазками и приемного транспортера, лента которого охватывает натяжной и приводной (регулировочный) барабаны. Для обслуживания механизмов верхняя и одна боковая стенки коробки выполнены откидными. К передней стенке коробки крепится кожух смычка. К кожуху прикреплена подвеска, поддерживающая прикрепленные к гильзе салазки, на которых происходит разрезание бруса на кирпичи сырцы. Салазки передают кирпичи сырцы на передаточный транспортер. Последний имеет несколько большую скорость приемного транспортера, благодаря чему между кирпичами сырцами образуются промежутки. У стенки коробки на кронштейне смонтирован двигатель.

В конструкции станка имеется три основных кинематических узла: 1) для создания возвратно-поступательного движения смычка; 2) для сообщения вращательного движения приводному и смычковому валу; 3) для синхронизации возвратно-поступательного движения смычка и вращательного движения смычкового вала со смычком.

Ввиду того что разрезание глиняного бруса осуществляется во время его движения, все кинематические узлы станка синхронно связаны с движением бруса.

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

||||||

|

Разраб. |

Шульгович |

Введение |

Лит. |

Лист |

Листов |

|||||

|

Пров. |

||||||||||

|

Н. Контр. |

||||||||||

|

Утв. |

||||||||||

ВВЕДЕНИЕ

ОСНОВНЫЕ ЭТАПЫ РАЗВИТИЯ УП «НИИСМ»

Государственное предприятие «Научно-исследовательский институт строительных материалов (ГП «НИИСМ») создан в сентябре 1939 года. Его первое название – Научно-исследовательский институт строительных материалов Беларуссии.

До этого времени в БССР с 1929 года функционировал комплексный Научно-исследовательский институт промышленности. В составе этого института работал отдел минеральной технологии с секторами вяжущих материалов, минеральных удобрений, стекла и строительной керамики. Еще в 1927 году была создана химико-аналитическая лаборатория, которая занималась испытанием местного сырья для промышленности Республики. Эти подразделения стали основой Научно-исследовательского института строительных материалов.

Создание института было обусловлено необходимостью повышения технического уровня производства строительных материалов с целью обеспечения потребностей народного хозяйства БССР, развивавшегося в 30-х годах довольно высокими темпами.

С начала Великой Отечественной войны до освобождения Белоруссии от немецко-фашистских захватчиков институт не функционировал. Он вновь был воссоздан в 1944 году.

Конец 40-х и начало 50-х годов было трудными годами становления института в условиях разрушенного войной хозяйства. Он не имел необходимой лабораторной базы был плохо оснащен оборудованием, отсутствовала экспериментально-производственная база.

Основой структуры института всегда были научно-исследовательские лаборатории. Количество лабораторий и отделов, направленность их работы отражали задачи, которые ставило перед институтом развитие промышленности строительных материалов.

Научные подразделения в структуре института в 1946 году были представлены пятью лабораториями: керамики, стекла, теплотехники, вяжущих веществ и химико-аналитической лабораторией.

На этом этапе развития института главной задачей, помимо оказания научно-технической помощи по восстановлению и началу функционирования разрушенных войной предприятий по производству стройматериалов, было создание условий для проведения научно-исследовательских работ. Наряду с созданием экспериментально-производственной базы целенаправлено проводилась работа по оснащению лабораторий института исследовательским оборудованием. Уже к 1955 году институт располагал современным оборудованием для проведения исследований с использованием ренгноструктурного, электронно-микроскопического, спектрального, термографического, петрографического и микроскопического методов.

В 1954 году в связи с ростом производства изделий из бетона в институте была создана лаборатория железобетонных конструкций.

В 1959 году из лаборатории керамики выделялась лаборатория легких вспученных заполнителей, в задачу которой входили вопросы разработки технологии производства ячеистых материалов, испытания сырья для производства керамзита, совершенствование технологии производства аглопорита.

В 1962 году из состава лаборатории сушки и обжига керамических изделий выделилась в самостоятельное подразделение лаборатория теплофизических исследований. Это было связано с расширением номенклатуры производства стеновых материалов и необходимостью исследования их теплофизических характеристик.

В 1963 году создан патентный отдел.

В 1967 году была создана лаборатория контрольно-измерительных приборов и аппаратов,

ее предшественник – отдел механизации и автоматизации был ликвидирован.

В 1967 году создана научно исследовательская лаборатория распылительной сушки.

В 1977 году созданы две научно-технические лаборатории технологического оборудования:

НИЛТО – 1 работавшая по обеспечению НИР керамического производства.

НИЛТО – 2 по обеспечению работ в области вяжущих, бетонов и теплоизоляции. В 1988 году создана лаборатория ячеистых бетонов

В 1992 году на базе ведомственного испытательного центра МПСМ БССР в институте создан испытательный центр, аккредитованный в марте 1994 года на проведение сертификационных испытаний по 28 видам строительных материалов и 159 видам испытаний.

Важнейшими задачами стоящими перед институтом в настоящее время являются:

Выполнение научно-исследовательских, опытно-конструкторских и экспериментальных работ в области керамических, автоклавных, термоизоляционных, стеновых и др. изделий и материалов в основном с использованием местных сырьевых ресурсов, а также в области промышленой теплоэнергетики.

Разработка нормативной документации на новые виды стройматериалов, испытание стройматериалов на соответствие их стандартам, контроль их качества.

Оказание научно-технической помощи предприятиям в совершенствовании технологии, пуско-наладочных работах новых производств.

Изготовление опытных образцов оборудования, опытно-промышленных установок и технологических линий и оснастки.

Осуществление экспертно-консультативной, информационно учебной, рекламно-издательской и коммерческо-посреднической деятельности.

В структуре института в 1999 году функционировало 8 научно–исследовательских лабораторий (НИЛ) и 2 научно-исследовательских сектора (НИС):

НИЛ керамических материалов. НИЛ осуществляет изучение сырья для производства изделий строительной керамики, производит испытание образцов продукции предприятий, осуществляет научные исследования в данной области.

НИЛ вяжущих материалов

НИЛ бетонов и испытаний цемента. НИЛ осуществляет испытание образцов продукции, ведет научные исследовния в области ячеистых бетонов, основных огнеупоров.

НИЛ силикатных материалов и отделки

НИЛ теплоизоляционных материалов

НИЛ электрофизических методов исследований

НИЛ теплоизоляционных полимерных материалов. НИЛ производит исследование и испытание изделий на основе полимерных теплоизоляционных материалов.

НИЛ физхимии силикатов. НИЛ занимается определением строения и физико-химических свойств материалов, осуществляет радиационный контроль продукции производимой в Республике.

НИС теплофизических исследований, НИС метрологии и сектор научно-технической информации, изобретательской и патентно-лицензионной работы

Кроме того в структуре института функционируют самостоятельные производственные участки: по производству изделий из полистирольного пенопласта, механосборочный участок, ремстройучасток, служба механика и энергетика, гараж.

Общая численность работающих составляла 186 человек в т.ч. научных сотрудников 89 человек, из них докторов наук – 2 человека, кандидатов наук 12 человек.

В настоящее время в институте работают около 150 человек.

Глазурование, его дефекты и способы их устранения.

Обычно глазурь наносят в виде суспензии, содержащей воды до 60 % от объема. Черепок глазуруемого изделия всасывает воду, твердое вещество глазури образует покрытие.

Глазуруют черенок методами окунания, полива, распыления. Пульверизатором распыляют специальные глазури и преимущественно на крупные изделия.

К подготовительным работам относится отсортировка дефектных и поврежденных изделий, а также устранение мелких дефектов. Для предотвращения скатывания глазури и образования плешин перед глазурованием изделия очищают от пыли' преимущественно сжатым воздухом.

Следующий этап — контроль для выявления трещин. Мелкие трещины можно обнаружить, смочив изделия водой, окрашенной анилиновой краской. Если товарный знак наносят под-глазурно, то после обдувания изделия маркируют.

На поверхности, не подлежащие глазурованию, наносят парафин, который препятствует всасыванию глазури. Если на эти поверхности опираются обжигаемые вместе с изделиями крышки, то к парафину добавляют глинозем.

Несмотря на широкую механизацию, ручное глазурование все еще имеет большое значение, особенно на мелких предприятиях и в производстве художественной керамики. Чтобы получить равномерную толщину глазури по всей поверхности, необходимо:

поддерживать заданное содержание твердого вещества в глазури (плотность должна быть 1,32—1,39 г/см3) и оптимальную температуру первого обжига, которая должна обеспечить достаточную прочность изделий при глазуроваинии всасывающую способность черепка;

не допускать пребывания изделий в глазури до полного насыщения пористого черепка. Если удлиняется время глазурования или имеется пережог черепка, то глазурованная поверхность долго остается влажной и не поддастся сразу дальнейшей обработке;

хорошо размешивать или полностью убирать остатки глазури, чтобы предотвратить появление ее натеков.

При ручном глазуровании изделия рекомендуется по возможности держать за ножку, так как в местах касания глазурь не пристает. Конвейеры и поверхности, на которые ставят глазурованные изделия, надо периодически очищать. Их можно делать из сетки с крупными отверстиями, тогда излишки глазури свободно стекают.

Конструкции машин для глазурования разрабатывают в основном для методов полива и окунания.

В ГДР сконструированы машину для глазурования плоских изделий методом полива. Тарелки или блюдца ставят на подающий конвейер, который проходит ч(.'рсз обдувочную кабину. Стопорное устройство сталкивает изделия первым поводком точно на середину вращающейся туристки непрерывно движущегося карусельного стола. Полуфабрикат со всех сторон омывается глазурью, вытекающей из нескольких сопел. Избыток глазури разбрасывается при вращении турнетки. Возврат собирается в бачок и снова подводится насосом к системе сопел. После глазурования вращение турнеток затормаживается и

тарелка сталкивается вторым поводком на разгрузочный конвейер. Машина для глазурования мелких изделий и чашек сконструирована по такому же принципу. Чашки при этом ставят ножкой вверх.

В машинах для глазурования окунанием изделия закрепляют на подставках обычно одним или несколькими проволочными тросиками. Машина представляет собой вращающийся карусельный стол, на котором на равных расстояниях размещаются держатели. Глазуруемое изделие насаживают на фиксирующую крестовину вручную или механически. При вращении стола прижим с проволочным тросиком опускается и зажимает насаженное изделие. Все вместе погружается в глазурь. После возврата в исходное положение прижим поднимается и полуфабрикат освобождается.

В машинах новых конструкций для прижимания изделий к подставкам используют усилие сопротивления жидкости. Проводят также эксперименты по комбинированию методов окунания и полива. Наряду с поточными линиями для глазурования плоских изделий в эксплуатации находятся машины для глазурования чашек. При этом чашки вручную ставят в приемные гнезда подающего конвейера (последний может быть соединен с машиной для подглазурного нанесения марки завода). Скорость конвейера плавно регулируется от 6 до 20 м/мин.

Д ля

получения слоя

глазури достаточной

толщины чашки

проходят под

тремя глазурующими

соплами. Последнее

сопло обеспечивает

глазурование

чашки внутри.

Форма струи

может быть

отрегулирована

в соответствии

с конфигурацией

чашки. После

нанесения

глазури чашки

проходят между

двумя боковыми

соплами, которые

заглаживают

поверхность

и снимают натеки.

Одновременно

воздушное

сопло, включаемое

фотоэлементом,

сдувает остатки

глазури с ножки,

предотвращая

образование

капель. После

этого чашка

попадает на

ленту из пористой

резины, которая

впитывает

избыток глазури

с края чашки.

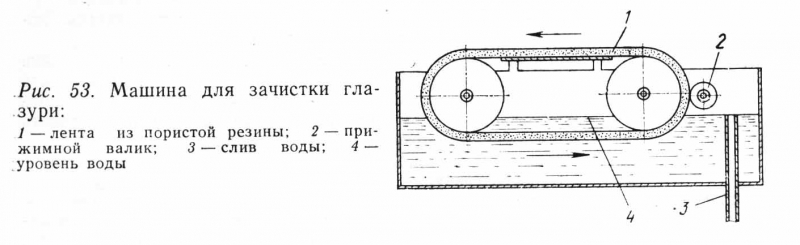

На последней

позиции находится

машина для

зачистки глазури

(рис. 53). С нее чашки

поступают на

склеивание

попарно или

устанавливаются

на бомзы. На

этих же машинах

можно глазуровать

крышки для

чайников, кофейников

и другие изделия.

Допустимая

величина глазуруемого

изделия зависит

от шиоины потока

глазури и расстояния

по вертикали

от последнего

сопла до поверхности

конвейера.

ля

получения слоя

глазури достаточной

толщины чашки

проходят под

тремя глазурующими

соплами. Последнее

сопло обеспечивает

глазурование

чашки внутри.

Форма струи

может быть

отрегулирована

в соответствии

с конфигурацией

чашки. После

нанесения

глазури чашки

проходят между

двумя боковыми

соплами, которые

заглаживают

поверхность

и снимают натеки.

Одновременно

воздушное

сопло, включаемое

фотоэлементом,

сдувает остатки

глазури с ножки,

предотвращая

образование

капель. После

этого чашка

попадает на

ленту из пористой

резины, которая

впитывает

избыток глазури

с края чашки.

На последней

позиции находится

машина для

зачистки глазури

(рис. 53). С нее чашки

поступают на

склеивание

попарно или

устанавливаются

на бомзы. На

этих же машинах

можно глазуровать

крышки для

чайников, кофейников

и другие изделия.

Допустимая

величина глазуруемого

изделия зависит

от шиоины потока

глазури и расстояния

по вертикали

от последнего

сопла до поверхности

конвейера.

Снятие глазури с опорных и контактных поверхностей — трудоемкий процесс, осуществляемый или путем смещения изделия по влажной пористой движущейся ленте конвейера для зачистки ножки, или на двух движущихся параллельно с разной скоростью лентах или на виброконвейере.

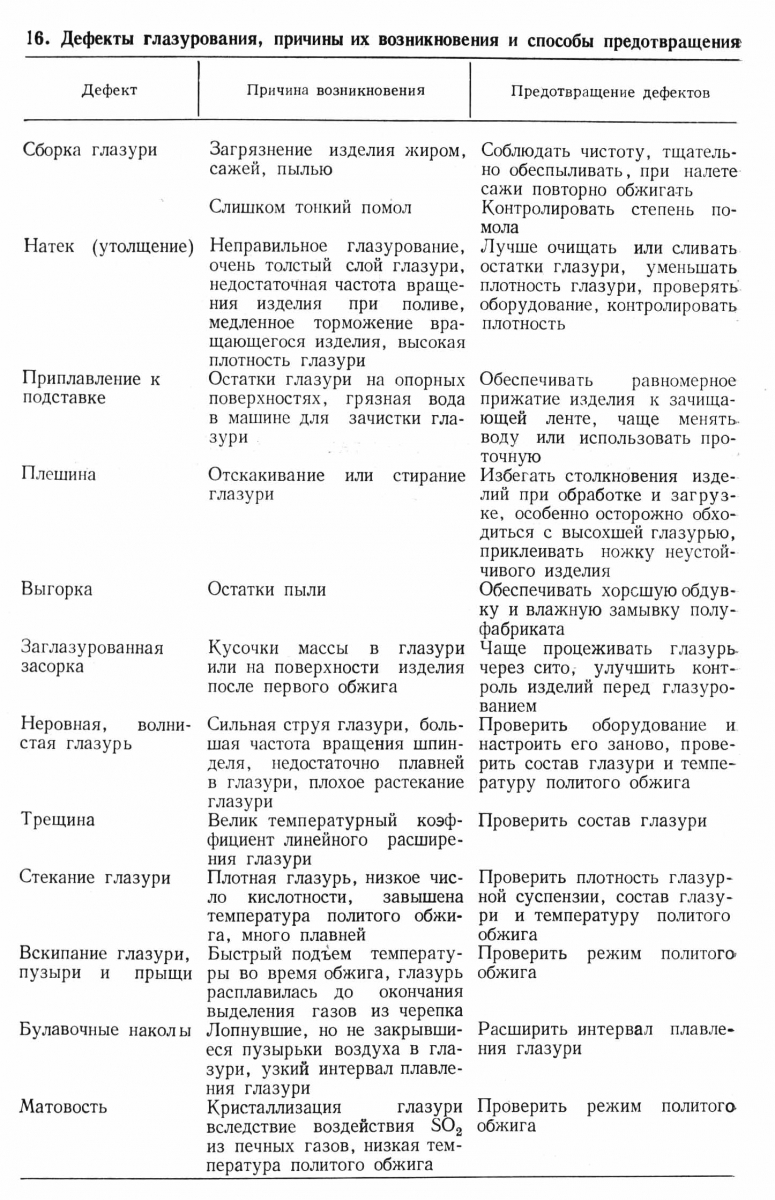

После глазурования становятся хорошо заметными трещины в черепке и другие дефекты(табл. 16).

Министерство образования Республики Беларусь

учреждение образования

Белорусский государственный технологический университет

Факультет химической технологии и техники

Кафедра технологии стекла и керамики

Индивидуальное задание

Назначение утильного и политого обжига фарфоровых изделий, режимы, тепловые агрегаты.

Студента 3-его курса 9 группы Шульговича Александра Геннадьевича

Минск

2002

ОГЛАВЛЕНИЕ

Первый обжиг (утильный) 3

Политой обжиг 4

ПЕЧИ ДЛЯ ОБЖИГА ТОНКОЙ КЕРАМИКИ 7

Список использованных источников 10

Первый обжиг (утильный)

Назначение первого обжига — прежде всего упрочнить полуфабрикат. Относительно тонкий черепок необожженных изделий при глазуровании размокает и не выдерживает механического воздействия. Кроме того, в процессе первого обжига должно произойти очищение черепка, т. е. выгорание органических примесей, разложение выделяющих газ веществ. (Этого же можно достичь в зоне подогрева печей политого обжига.) Во время первого обжига в массе происходят следующие процессы:

испаряется не удалившаяся при сушке остаточная вода затворения и гигроскопическая влага (1—870);

в области температур 500—600 °С выделяется кристаллическая вода каолинита, масса обжигается «намертво» (необратимо), после чего ее нельзя больше пластифицировать водой; при более высоких температурах начинается спекание массы, прокаленный черепок приобретает прочность, которая зависит от температуры и длительности ее воздействия;

при температуре от 900 до 1000 °С расщепляются газообразные составляющие (N2, CO2).

Для политого обжига фарфора в туннельных печах, продолжительность процесса в которых в отличие от камерных печей поддерживается постоянной, особенно важно правильно проводить первый обжиг. Чтобы обеспечить дальнейшее превращение метакаолинита, возникшего при обезвоживании каолинита, для фарфоровых масс необходимо поддерживать высокую температуру первого обжига (950—1050°С). Этим предотвращаются такие дефекты политого обжига, как прыщ и пузырь.

Однако с усовершенствованием конструкции туннельных печей для политого обжига фарфора развивается противоположное, более экономичное направление в технологии обжига: с целью снижения расхода топлива первый обжиг проводят при низкой температуре (700—850°С), а очистку и дегазацию черепка обеспечивают во время политого обжига. Естественно, механическая прочность полуфабриката снижается, впрочем для глазурования она остается достаточной. Преимуществом более низкой температуры первого обжига является также быстрое охлаждение изделий, благодаря чему можно значительно повысить производительность печей.

При современном уровне развития техники первый обжиг можно проводить в щелевых печах, в которых чашки и установленные поодиночке тарелки обжигают за 30—60 мин, стопки тарелок по 10 шт. и более — за 6 ч. Предпосылкой скоростного первого обжига является хорошая сушка. Содержание остаточной влаги в полуфабрикате не должно превышать 2%. С повышением влажности массы сильно снижается прочность необожженного черепка. На это необходимо обращать особое внимание при транспортировании полуфабриката например установленных в стопки тарелок.

Особенно тщательно надо проводить охлаждение, так как большая часть трещин во время первого обжига образуется при охлаждении. Рекомендуется замедление процесса охлаждения в области температуры превращения кварца 575 °С, связанного со скачкообразным изменением объема материала.. Толстостенные изделия, такие как фарфоровая посуда для общественного питания, можно обжигать однократно, минуя первый обжиг.

Печи для первого обжига работают с высокой производительностью, так как для них надо мало огнеприпаса и на вагонетке можно разместить много изделий. При использовании печей одинакового размера одна печь для первого обжига может обеспечить загрузку четырех-пяти печей политого обжига. Вследствие высокой плотности садки необходимо тщательно регулировать режим обжига. В первой зоне нагревание изделий должно проходить равномерно и непрерывно. Из-за того что горячие газы под воздействием термического напора направляются преимущественно в верхнюю часть печного канала, нижняя часть садки обычно нагревается медленнее, чем верхняя.

Для улучшения условий обжига рекомендуют следующие мероприятия:

отвод продуктов горения через вытяжные отверстия, расположенные в боковых стенках печи на уровне пода вагонеток, при этом будет омываться и нагреваться нижняя часть садки; вдувание воздуха под свод непосредственно в начале печи (рис. 1.) навстречу потоку продуктов горения;

закручивание продуктов горения в зоне подогрева поперек сечения печи для их равномерного распределения. Это достигается с помощью инжекторов или циркуляционных горелок. Особенно важно обеспечить равномерность работы горелок в зоне обжига. Следует избегать температурных пиков, которые приводят к местным пережогам продукции. Кроме того, для получения полуфабриката равномерной прочности и пористости необходимо выдерживать заданную температуру обжига.

После обжига изделия, установленные в плотные стопки, надо очень осторожно охлаждать, в то время как редко расставленные изделия охлаждаются легко и быстро. При плотной садке важно плавно снижать температуру, особенно в средней части зоны охлаждения.

Политой обжиг

При обжиге фарфора большое значение имеет процесс нагревания полуфабриката от температуры 1050 до 1080°С. В этот период нужно обеспечить избыток воздуха и полное сгорание топлива без образования сажи. С одной стороны, это необходимо для дегазации черепка, особенно если он недостаточно прокален в первом обжиге, с другой, — для предотвращения оседания частиц сажи, которые очень плохо выгорают вторично. Опыт показывает, что неправильное нагревание способствует образованию пятен и наколов на поверхности глазури. Поэтому рекомендуется делать окислительную выдержку 30— 60 мин при температуре 1050—1080 °С до перехода к восстановительному периоду. В отличие от фаянса и витриес-чайна для обжига фарфора необходим восстановительный период, который оказывает решающее влияние на качество полуфабриката и во время которого могут образоваться многие огневые дефекты.

Почти во всех сырьевых материалах в качестве примесей содержатся Fe2O3 и сульфаты. Так, в фарфоровой массе содержится около 0,5% Fe2O3 , который при температуре 1300°С отщепляет кислород:

3Fe2O3 = 2Fe3O4 + 0,5O2, или 2Fe2O3 = 4FeO + O2.

При температуре выше 1300°С черепок в значительной степени уплотнен, глазурь расплавлена, поэтому кислород не может выделиться и содействует образованию пузырей. Следовательно, дегазация должна быть смещена в область таких температур, при которых черепок еще пористый и кислород может улетучиваться. Для этого необходимы восстановительные газы (СО или Н2). Горение должно осуществляться при недостатке воздуха. Процесс восстановления должен произойти до плотного спекания черепка и растекания глазури. Восстановление Fe2O3 происходит согласно уравнению

Fe2O3 + СО = 2FеО + CO2.

В период восстановления, пока черепок еще пористый, СО или H2 отнимает у Fe2O3 кислород, который в противном случае позднее отщепляется сам и становится причиной образования прыщей и пузырей. Во время этого этапа обжига в дымовых газах должно содержаться от 2 до 5 % СО и H2. Для надежности восстановительную среду поддерживают немного дольше, чем нужно теоретически; таким образом, обжиг проводят при недостатке воздуха в области температур от 1050 до 1300 °С.

Необходимость, восстановления Fe2O3 обусловлена также следующими причинами.

Разложение Fe2O3 на FeО и О2 может осуществляться без восстановительной среды при температурах выше 1300 °С, однако оно происходит не полностью. Fe2O3 окрашивает невосстановленный черепок в желтоватый цвет. Чтобы получить белую окраску, весь имеющийся Fe2O3 надо перевести в FeО. Последний, соединяясь с SiO2, образует силикат железа, имеющий зеленовато-голубой оттенок, который почти незаметен и не снижает качества изделия.

Образующийся при восстановлении FeO значительно улучшает условия спекания черепка и ускоряет его уплотнение. Аналогичное явление происходит с CaSO4 В присутствии СО или Н2 он разлагается быстрее, чем в окислительной среде, с отщеплением SO3.

Восстановления не требуется для керамических масс, спекающихся при более низких температурах (1300 °С), при которых выделения газов не происходит, так же как и для масс, не достигающих плотного спекания, из которых газы могут выделиться в любое время.

В последний период политого обжига черепок должен созреть, благодаря чему фарфор приобретает высокую прочность, становится просвечивающим и плотным. Глазурь равномерно растекается и создает красивую блестящую поверхность фарфора.

Качество

политого обжига

зависит от

максимальной

температуры

обжига, длительности

выдержки и

состава газовой

среды. Состав

дымовых газов

в

29-04-2015, 04:07