кВт

кВт2.11 Расчет годовой потребности в воде

Среднегодовой расход воды определяем согласно суточному расходу воды на 1 человека и числу рабочих дней в году

;

;

л (24)

л (24)

где 30– средний суточный расход воды на одного человека в обычном цехе, л

50– средний суточный расход воды на одного человека в горячих цехах, л

nоб– количество рабочих в обычных цехах

nгор– количество рабочих в горячих цехах

;

; м3

(25)

м3

(25)

n – число рабочих дней в году.

2.12. Расчет электроэнергии участков и цеха

Установленную мощность силовых токоприемников в целом для проектируемого цеха рекомендуется принять по данным технико-экономических показателей типового проекта аналогичной мастерской.

Электрическую энергию, потребляемую цехом, подразделяют на силовую энергию и энергию для освещения помещений.

Силовая электроэнергия расходуется для питания токоприемников (электродвигателей, выпрямителей, электропечей, сварочных трансформаторов и т. д.) и на другие технологические нужды.

Годовой расход силовой электроэнергии подсчитывают по формуле

Wс = ΣКс Рус Фо n, (26)

где Wс - годовой расход силовой электроэнергии, кВт.ч.;

Кс - коэффициент спроса, учитывающий недогрузку по мощности, коэффициент полезного действия и не одновременность работы токоприемников, потери сети, неполноту годового графика потребления электроэнергии;

Рус - установленная мощность токоприемников по группам оборудования, кВт;

Фо - действительный годовой фонд времени оборудования для одной смены, ч.;

n - количество смен в сутки работы оборудования.

Установленную мощность Рус рассчитывают по группам оборудования по каждому участку мастерской.

Расчет силовой электроэнергии ведут, пользуясь таблицей 19.

Таблица 19

Подсчет среднегодового расхода электроэнергии

|

№ п/п |

Группа оборудования |

Установленная сум. мощность оборудования Рус, кВт |

Коэф. спроса Кс |

Макс. часов. нагрузка, Рус·Кс, кВт |

К-во часов работы оборуд. в году Фоn |

Среднегод. расход эл.энергии Wс тыс.кВт.ч. |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1. |

Металлорежущие станки |

112,5 |

0,15 |

16,875 |

1990 |

33581,25 |

|

2. |

Сварочные трансформаторы |

20 |

0,2 |

4 |

1990 |

7960 |

|

3. |

Сварочные преобразователи |

14 |

0,35 |

4,9 |

1990 |

9751 |

|

5. |

Краны, тельферы |

3,4 |

0,1 |

0,34 |

1990 |

676,6 |

|

6. |

Кузнечные молоты, прессы и пр. |

7 |

0,2 |

1,4 |

1990 |

2786 |

|

8. |

Термическое оборудование |

50 |

0,75 |

37,5 |

1990 |

74625 |

|

9. |

Вентиляторы и др. сантехническое оборудов. |

4,9 |

0,65 |

3,185 |

1990 |

6338,2 |

|

10. |

Технологическое оборудование (стенды, моечные машины и др.) |

45,5 |

0,25 |

11,375 |

1990 |

22636,25 |

|

Итого |

158354,3 |

|||||

Годовой расход электроэнергии на освещение рассчитывается по формуле

Wо = Ко То Σ Рус, (27)

где Wо - среднегодовой расход электроэнергии на освещение, кВт ч;

Ко - коэффициент спроса осветительной нагрузки; принимается равным 0,8;

Рус - установленная мощность осветительных приборов на участке, кВт;

То - годовое число часов использования осветительной нагрузки, ч;

Рус определяют по количеству точек освещения в помещении и мощности установленных ламп или по удельной мощности осветительной нагрузки необходимой для освещения 1м2 площади участка (Вт/м2) (таблица 14).

То принимается в зависимости от количества смен работы в сутки и географической широты местности, где расположена ремонтный цех.

Для районов Луганской области можно принимать данные для географической широты 500. Следовательно, при работе участка в одну смену То = 800 ч., в две смены То = 2200 ч., в три смены То = 4700 ч.

Таблица 20

Удельные мощности ламп накаливания для различных участков

|

Помещение (участки) |

Удельная мощность, Вт/м2 |

площадь |

Мощность Освещения Вт |

Потребление Эл. Энергии в год КВт |

|

Разборочно-сборочный |

13...20 |

106 |

1802 |

11532,8 |

|

моечный |

12...14 |

25 |

325 |

2080 |

|

сварочно – термический |

14...16 |

56 |

840 |

5376 |

|

заготовительный |

14...16 |

30 |

450 |

2880 |

|

инструментальный |

14...16 |

6 |

90 |

576 |

|

механический |

13...20 |

154 |

2618 |

16755,2 |

|

Электротехнический, |

12...14 |

36 |

468 |

2995,2 |

|

Дефектовочно -комплектовочный |

13...20 |

4 |

68 |

435,2 |

|

Административно-бытовые |

15...22 |

24 |

456 |

2918,4 |

|

Склады, кладовые |

8...10 |

20 |

180 |

1152 |

|

Проходы, проезды, тамбуры |

8...10 |

50 |

450 |

2880 |

|

Итого |

511 |

7747 |

49580,8 |

ПРИМЕЧАНИЕ. Удельные мощности приведены для ламп накаливания. При люминесцентном освещении удельные мощности увеличиваются на 15...20%.

2.13 Калькуляция себестоимости ремонта станка 1К62 в мастерской

Годовая программа мастерской П=59565 чел.-ч, количество производственных рабочих - 39 чел., площадь мастерской F=540 м2; годовой расход электроэнергии 208 тыс./кВт-ч; расход угля на отопление – 25,9т.

Программа в приведенных ремонтах. За приведенный ремонт примем текущий ремонт токарно-винторезного станка 1К62. Трудоемкость текущего ремонта станка 1К62 равна 430 чел.-ч.

Годовая производственная программа в приведенных ремонтах Nпр=138,5 текущих ремонтов станка 1К62.

Все издержки, связанные с ремонтом станка в мастерской, разделяем на цеховые и общезаводские.

С=Спр+Скос+Сзав (36)

где С - себестоимость приведенного ремонта, грн;

Спр - прямые затраты, грн;

Скос - косвенные расходы, грн.

Сзав- общезаводские расходы

В косвенных расходах учитываем только общепроизводственные, т.е. издержки, связанные с содержанием мастерской. Общехозяйственные и внепроизводственные расходы не рассчитываем, т.к. ремонтный цех относится к вспомогательному производству.

Расчет себестоимости ведется по элементам затрат.

Прямые затраты:

Спр=Ср+Сзн+См, (37)

где Ср - заработная плата производственных рабочих;

Сзн - стоимость ремонта узлов и агрегатов на стороне;

См – прямые материальные расходы.

Заработную плату производственных рабочих с начислениями определяем по формуле

Ср = (СунТн+СувТв)К, (38)

где Тн - трудоемкость работ с нормальными условиями труда;

Тв - трудоемкость работ с вредными условиями труда (сварочные, кузнечные, термические, моечные, гальванические, наплавочные.

Тс - трудоемкость станочных работ;

Сун, Сув, - соответственно условные тарифные ставки по среднему разряду работ с номинальными условиями труда, вредные и станочные работы, грн.;

К - коэффициент, учитывающий дополнительную заработную плату (оплата ночных дежурств и др.) К=1,1.

Распределение работ по условиям труда произведено на основе раз-

деления трудоемкости ремонта по технологическим видам работ.

Трудоемкость работ с вредными условиями труда

Тв=3548,4 чел.-ч;

С нормальными условиями

Тн = П- Тв=59565-3548=56016 чел.-ч (39)

Средний разряд работ:

С нормальными условиями - 3,0.

С вредными условиями - 3,2.

Станочных работ - 4,0.

Часовые тарифные ставки рабочих с учетом соответствующего разряда [14]

Сун – 1,72 грн. Сув – 1,81 грн.

Заработная плата производственных рабочих (без начислений) С'р=((1,71·56016+1,81·3548,4 )·1,1)/138,5= 811,8 грн.

Начисление на социальное страхование и другие виды - 52% от С'р

Сн = 0,52·811,8=422,1 грн.

Итого заработная плата производственных рабочих с начислениями

Ср=811,8+422,1=1233,9 грн.

Прямые материальные затраты берём согласно среднему расходу материала на 1 приведенный ремонт станка.

Сср=1714,96грн.

Итого прямые затраты

Спр=1233,9 +1714,9+3000=5948,8

Косвенные общепроизводственные расходы (содержание мастерской).

Зарплата ИТР, СКП, МОП - определена согласно штатному расписанию и установленным должностным окладом 14.

Таблица 21

Зарплата ИТР, СКП и МОП

|

Должность |

Месячный оклад, грн. |

Годовой фонд зарплаты, грн. |

|

Начальник цеха |

460 |

5520 |

|

Мастер |

439 |

5268 |

|

Кладовщик-инструментальщик |

300 |

3600 |

|

Инженер-контролер |

325 |

3900 |

|

Уборщица |

185 |

2220 |

|

Итого |

20508 |

Дополнительная заработная плата (ИТР-15%, остальные - 9%)

0,15(5520+5268)+0,09(3600+2220+3900)=2493 грн.

Начисления на заработную плату 52%

0,52(20508+2493)=11960 грн.

Всего заработная плата с начислениями:

20508+2493+11960=34961 грн.

Амортизация основных средств. Норма амортизации:

здания - 2,5%; оборудование -10%; приборов, инструментов - 13%.

Стоимость основных фондов мастерской определяем по удельной

стоимости, приходящейся на 1м2 общей площади мастерской

- здания - Сзд = С'зд ·F=500·540=270000 грн.;

- оборудование Соб=1500000 грн.;

- приборов, приспособлений, инвентаря -Спи=С'пи ·F=60·540=32400 грн.

Итого стоимость основных фондов - 18002400 грн.

Итого амортизация

0,025·270000+0,10·1500000+0,13·32400=160962грн.

Текущий ремонт здания и оборудования: 1,5% от стоимости здания; 3,5% от стоимости оборудования; 2,0% от стоимости приспособлений и инвентаря.

0,015·270000+0,035·1500000+0,02·32400=57198 грн.

Содержание оборудования и малоценного инвентаря (0,4% от стоимости оборудования, 30 грн. на одного производственного рабочего)

0,004·1500000+30·39=7170 грн.

Годовой расход электроэнергии - 208000 кВт.ч

Стоимость 1 кВт.ч электроэнергии - 0,18 грн.

Итого затрат на электроэнергию

0,18·208000=37440 грн.

Годовой расход воды для производственных и бытовых нужд 307,3 м3

Стоимость 1м3 воды - 0,62 грн. Затраты на воду 0,4·1327,5=190 грн.

Затраты на отопление мастерской (стоимость 1 тонны угля 210 грн.):

210·25,9=5439 грн.

Затраты на охрану труда (15 грн. на одного работающего)

15·39=585 грн.

Изобретательская и рационализаторская работа (20 грн. на одного работающего)

20·39=780 грн.

Итого общецеховые расходы

34961+160962+57198 +7170 +37440+190+5439+585+780=304725грн

Прочие неучтенные расходы (3%)

0,03·304725=9141,8 грн.

Всего общецеховых расходов

304725+9141,8 =313866,8 грн.

Косвенные (общецеховые) расходы, приходящиеся на один проведенный ремонт: 313866,8 /138,5=2266,2 грн.

Общезаводские расходы

Сзавґ=2,66· С'р=2,66·811,8=2159,4

Общезаводские расходы приходящиеся на один проведенный ремонт:

Сзав=2159,4/138,5=15,6

Себестоимость текущего ремонта станка 1К62 в цехе

С=Спр+Скос+Сзав =5948,8+2266,2 +15,6=8230,6 грн.

Годовой выпуск продукции 8230,6·138,5=1139938,1 грн.

Прибыль с 1 приведенного ремонта – 823 грн.

Оптовая цена – 9053,6 грн

С НДС – 11135,9 грн

3. ОХРАНА ТРУДА

Проектируемый цех ремонта станочного оборудования разработан в соответствии с СНиП П-89-80, Генеральные планы промышленных предприятий. Нормы проектирования.

Ремонтный цех построен из железобетонных блоков в соответствии со СНиП 2.09.02-85* «Производственные здания». Планировка, размеры, конструктивные элементы производственного здания отвечают требованиям строительных и отраслевых норм. Помещения с резко выраженным температурно-влажностными режимами, уровнями шума и имеющими между собой сообщения отделены тамбурами, коридорами, воздушными завесами (графическая часть лист 3).

В соответствии с требованиями СНиП 2.09.04-87 Административные и бытовые здания, в цеху предусмотрены санитарно-бытовые помещения такие, как туалет, раздевалка, душевая, Отдел главного механика, в которых оборудуем уголки по охране труда.

Цех имеет следующие опасные и вредные производственные факторы. Физические:

- движущиеся машины и механизмы

- подвижные части производственного оборудования

- повышенная температура поверхностей оборудования (печи, сварочное оборудование, установка для закаливания ТВЧ, ит.д.

общетоксичные ; раздражающего действия на дыхательные и пищеварительную систему ( сварочный дым, повышенная температура в термическом отделении).

Психофизиологические:

физические перегрузки.

В производственных и вспомогательных частях цеха предусмотрена естественная, механическая вентиляция в соответствии с требованиями СНиП 2.04.05-91 Отопление, вентиляция и кондиционирование воздуха.

Система отопления регулируется в зависимости от необходимой температуры в производственных и вспомогательных помещениях.

Состояние воздуха в рабочей зоне характеризуется: температурой не ниже 18 °С в зимнее время, и +22° - 24°С в летнее время. Оптимальные и допустимые параметры микроклимата рабочей зоны регламентируется ГОСТом 12.1.005-88 Общие санитарные и гигиенические требования к воздуху рабочей зоны.

В соответствии со СНиП-4-79 «Освещение. Нормы проектирования». В цехе применено боковое естественное освещение, через оконные проемы в наружных стенах и общее искусственное освещение за счет применения электрических светильников типа «Универсаль» с люминесцентными лампами которые имеют защитную решетку, рассеиватель или специальные ламповые патроны, исключающие возможность выпадения лампы из светильников.

В качестве основной нормируемой величины естественного освещения принят коэффициент естественной освещенности КЕО (е). Как правило, на предприятиях промышленности среднее значение КЕО составляет 7% для бокового освещения.

Увеличение коэффициента естественной освещенности пропорционально более высокому разряду зрительной работы. Для увеличения от характера производимых работ и технологического процесса установлены сроки очистки окон. Для цеха могут быть, рекомендованы сроки очистки не менее четырех раз в год.

Источники интенсивного шума и вибрации в цехе являются: работающие Станки, прессы, передвижные тележки, краны,.

Защита рабочих от повышенного шума и вибрации проводится согласно ГОСТа 12.1.029-80 Средства и методы защиты от шума. Классификация,

ГОСТ 26568-85 Вибрация. Методы и средства защиты. Классификация. И в соответствии со СНиПом II-12-77 Защита от шума.

Оборудование цеха подобрано согласно технологических процессов, отвечающее требованиям ГОСТ 12.2.003-91 «Оборудование производственное. Общие требования безопасности». Оборудование имеет следующие опасные факторы:

движущиеся машины и механизмы;

подвижные части производственного оборудования;

повышенная температура поверхностей оборудования;

оборудование, работающее под высоким давлением;

перемещение грузов.

Для предупреждения несчастных случаев предусмотрены следующие меры:

Движущиеся части машин и оборудования ограждены предохранительными устройствами, щитками и ограждениями в соответствии с ГОСТ 12.2.062-81 «Оборудование производственное. Ограждения защитные».

Вращающиеся части машин и механизмов ограждены защитными щитками, окрашенными в красный цвет, внутренней стороны с учетом ГОСТ 12.4.026-76 «Цвета сигнальные и знаки безопасности».

Напольные тележки для транспортирования сырья окрашены в желтый цвет, для увеличения степени заметности, применяют чередование желтых полос с черными.

Каждый сосуд, работающий под давлением снабжают запорной арматурой, приборами для измерения давления, предохранительными устройствами.

Питание электроустановок осуществляется от трехфазной четырехпроводной сети с глухозаземленной нейтралью напряжением 380/220В. электропроводка осуществляется кабелем. Для защиты обслуживающего персонала от поражения электрическим током предусмотрено зануление электрооборудования. Все машины и оборудование оборудованы выключателями с надписями на кнопках «Стоп» и «Пуск».

Согласно ГОСТ 12.1.09-79 «Электробезопасность. Общие требования».

Электропроводка осуществляется кабелем типа АКВВГ (АВВГ) - в резиновой изоляции. Кабель расположен в защитных трубах.

Для включения электроэнергии предусмотрен распределительный шкаф СПМ 75-85 УУЗ, ящики с рубильником и зажимами 1н = 100А типа ЯВЗ-31-1, пакетные выключатели трехфазные ГПВЗ -16, ящик управления электроаппаратный Я5111-2874УЛ4ЧТ, магнитные пускатели типа ПМЛ-121002.

Для осветительной сети предусмотрен провод типа АПП-2,5 с алюминиевыми жилами.

При вводе в здание водопровод разделен диэлектрической вставкой для избежания поражения электрическим током рабочих.

Используя ДНАОП 0.05-3.03-81 «Типові галузеві норми безплатної видачі спецодягу, спецвзуття та шших засобів індивідуального захисту робітникам i службовцями різних професій i господарства i окремих виробництв", обеспечиваем рабочих следующей спецодеждой:

Таблица 22

Нормы бесплатной выдачи специальной одежды, специальной обуви и других средств индивидуальной защиты рабочим .

|

№ пп |

Профессия, должность |

Кол-во чел |

Спецодежда на 1 чел |

Срок носки мес |

Всего на год |

|

Участок приемки и мойки |

|||||

|

1 |

Слесарь-ремонтник |

1 |

Халат вискозно-лавсановый Фартук текстовинитовый с нагрудником нарукавники текстовинитовые перчатки резиновые очки защитные Ботинки кожаные |

12 6 3 2 1 12 |

1 2 4 6 1 |

|

Сборочно- разборочный участок |

|||||

|

2 |

Слесарь-ремонтник |

16 |

Костюм хлопчатобумажный Рукавицы комбинированные Ботинки кожаные |

12 1 12 |

16 192 16 |

|

Механический участок |

|||||

|

3 |

Слесарь-ремонтник |

10 |

Костюм хлопчатобумажный Рукавицы комбинированные Ботинки кожаные |

12 1 12 |

10 120 10 |

|

Сварочно-термический участок |

|||||

|

4 |

Сварщик-термист |

1 |

Фартук хлопчатобумажный с огнезащитной пропиткой Рукавицы комбинированные Очки защитные Ботинки кожаные |

9 1 1 12 |

1,3 12 1 |

|

Заготовительный участок |

|||||

|

5 |

Кузнец - штамповщик |

1 |

Халат хлопчатобумажный Рукавицы брезентовые Ботинки кожаные |

12 1 12 |

1 12 1 |

|

Электромеханический участок |

|||||

|

6 |

электромонтер |

3 |

Полукомбинезон хлопчатобумажный Ботинки кожаные |

12 12 |

1 1 |

|

Прочие рабочие |

|||||

|

7 |

Вспомогательный рабочий |

1 |

Фартук брезентовый с нагрудником Рукавицы комбинированные Ботинки кожаные |

9 1 12 |

1,3 12 1 |

|

8 |

Комплектовщик-дефектовщик |

1 |

Полукомбинезон хлопчатобумажный Рукавицы комбинированные |

12 2 |

1 6 |

|

9 |

Кладовщик-инструментальщик |

1 |

Полукомбинезон хлопчатобумажный Ботинки кожаные |

12 12 |

1 1 |

|

10 |

Начальник цеха |

1 |

Халат хлопчатобумажный |

12 |

1 |

|

11 |

Мастер |

1 |

Полукомбинезон хлопчатобумажный Рукавицы комбинированные |

12 1 |

1 12 |

|

12 |

Инженер-контролер |

1 |

Халат хлопчатобумажный Рукавицы комбинированные |

12 2 |

1 6 |

|

13 |

уборщики |

1 |

Рукавицы комбинированные Халат хлопчатобумажный |

2 12 |

6 1 |

При проектировании цеха использовали требования СНиП 2.01.02-85 «Противопожарные нормы проектирования зданий и сооружений».

Цех относится к возгораемому зданию II степени огнестойкости и Д категории производства в соответствии со СНиП 2.09.02-85 Производственные здания.

Расстояние от края проезжей части и свободно спланированной территории до стены здания составляет 25 м.

Источниками возгорания могут служить: замыкание электропроводки; перегрузка приводов; применение открытого огня.

Проектом предусматривается наличие средств пожаротушения. цех обеспечиваем пожарными щитами из расчета один щит на площадь до 5000м2. Площадь цеха 540м2. Принимаем 1 пожарный щит. Для вывода людей из очага возможного пожара предусмотрены эвакуационных выходы.(ворота)

Для тушения возможного очага пожара предусматриваем огнетушители: химические и углекислотные. Огнетушители устанавливаем по 2 в каждом цехе. Так же предусмотрено тушение пожаров от наружной и внутренней водопроводной сети: пожарные гидранты (графическая часть лист 3), пожарные краны устанавливаем 2 на весь цех с противоположных сторон.

3.1 Промышленная санитария

Уборку помещений и мойку оборудования выполняет специально назначенный для этого персонал: цеховые уборщицы, мойщицы специального оборудования, а также рабочие производственных цехов после предварительного инструктажа.

Инвентарь, химикаты, материалы, и другие средства следует хранить в специально отведенном запираемом помещении. Концентрированные щелочи как сильно действующие вещества необходимо хранить в особых местах или шкафах с замком.

3.2 Охрана окружающей среды

Системы мер, направленных на обеспечение гармоничного взаимодействия общества и природы на основе сохранения, воспроизводства и рационального использования природных ресурсов. Регламинтируется ГОСТом 17.2.3.02-78 Охрана природы. Атмосферы. Правила установления допустимых выбрасов вредных веществ промышленных предприятий.

Отходы производства связаны с выбросами в атмосферу вредных газов, сбросами сточных вод, которые их загрязняют и отравляют, ухудшают состояние почвы, прилегающей к предприятию.

При проектировании ремонтного цеха учитываем выделение им в воздух помещений и в атмосферу вредных веществ.

Очистке подлежат технические и вентиляционные выбросы, загрязненные пылью и отходящими газами. Существуют следующие методы очистки: сухая механическая, мокрая механическая, электрическая, химическая, термическая, каталитическая и др.

В нашем случае, для ремонтного цеха,наиболее подходит сухая механическая очистка воздуха. Сухие уловители обеспечивают невысокую степень очистки от производственной пыли , пожаробезопасны.

Предусматриваем механическую очистку сточных вод, при помощи которой извлекают нерастворимые оседающие и всплывающие загрязнения. Механическая очистка необходима для предупреждения засорения канализационных отходов, при этом, после обработки может быть утилизирована.

3.3 Устройство заземления

По расположению относительно заземленных контуров, заземление делится на выносное и контурное.

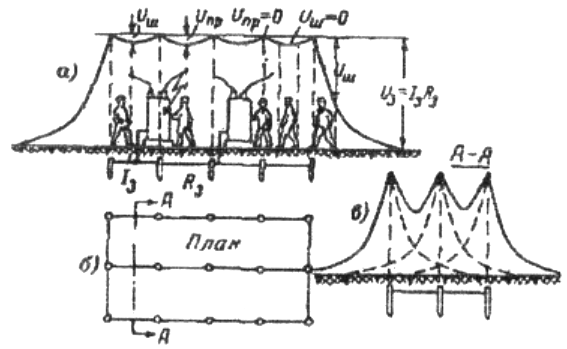

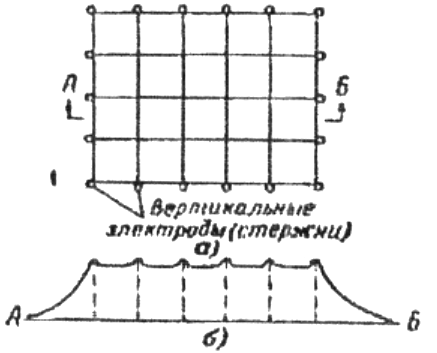

Контурное (которое показано на рис 1. Заземлители располагаются вокруг заземленного оборудования на небольшом (несколько метров) расстоянии друг от друга. Поля растекания заземлителей накладываются и любая точка поверхности грунта внутри контура имеет значительный потенциал. Коэффициент напряжения шага меньше максимально возможной величины. Ток через человека, касающегося корпуса, может быть значительно меньше, чем при выносном заземлении. Иногда при выполнении контурного заземления внутри контура прокладывают горизонтальные полосы, которые дополнительно выравнивают потенциал внутри контура (рис. 3).

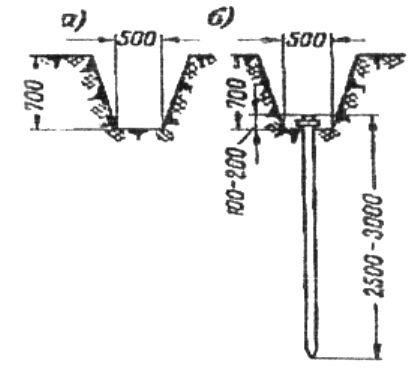

В качестве искусственных заземлителей принимают стальные стержни угловую сталь 60x60 (или близкую по размеру), а также стальные трубы диаметром 25-50 мм и стальные шины сечением не менее 100 мм". Стержни длиной 2.5-3.0 м погружаются (забиваются) в грунт вертикально в специально подготовленной вокруг защищаемой территории (рис. 2) траншее. Вертикальные заземлители соединяются между собой стальной шиной, которая приваривается к каждому заземлению. В зданиях прокладывается магистраль заземления (внутренний контур), к которой присоединяются корпуса токоприемников.

Магистраль заземления соединяется с заземлителем с помощью заземляющих проводников сваркой не менее чем в двух местах. В целом вся совокупность заземлителей, магистралей и заземляющих проводников называется заземляющим устройством.

3.4 Расчет контурного заземления

Исходными данными для расчета являются:

- длина вертикального заземлителя lВ =3(из стали трубчатой), м;

- диаметр вертикальных заземлителсй dB=0,05 м;

- диаметр горизонтального заземлителя dг=0,03 м:

- глубина заложения вертикальных заземлителей hВ=0,7 м;

- тип грунта – суглинок

1) Определяем удельное сопротивление грунта р. Ом м.

Таблица 23

ПРИБЛИЖЕННЫЕ ЗНАЧЕНИЯ УДЕЛЬНЫХ ЭЛЕКТРИЧЕСКИХ СОПРОТИВЛЕНИЙ РАЗЛИЧНЫХ ГРУНТОВ, Ом м

|

Грунт |

Возможные пределы колебаний |

При влажности 10-20% к массе грунта |

|

Глина |

8-70 |

40 |

|

Суглинок |

10-100 |

100 |

|

Чернозем |

5-53 |

20 |

2) По ГОСТ 12.1.030-81 в зависимости от назначения выбираем допустимое сопротивление Кд заземляющего устройства, Ом .

Таблица 24

НАИБОЛЬШИЕ ДОПУСТИМЫЕ СОПРОТИВЛЕНИЯ ЗАЗЕМЛЯЮЩИХ УСТРОЙСТВ И ЗАЗЕМЛИТЕЛЕЙ

|

Название заземляющего устройства |

Наибольшее допустимое сопротивление, ом |

|

1 . Суммарное сопротивление растеканию заземлителей всех повторных заземлений нулевого рабочего провода каждой воздушной линии при линейном напряжении, В: |

|

|

источника трехфазного тока |

|

|

380 |

10 |

|

660 |

5 |

3) Определяем расстояние от поверхности земли до середины вертикального заземлителя, м:

4) Определяем сопротивление растеканию тока для одиночного углубленного вертикального заземлителя:

;

;

ом

( )

ом

( )

5) Определяем число вертикальных заземлителей без учета коэффициент экранирования (округляется до целого значения в сторону увеличения):

;

;

( )

( )

6) Для углубленных стационарных заземлителей по приложению 3 определяем коэффициенты экранирования отдельно для вертикальных и

горизонтального: rє.в rє.г

Таблица 25

КОЭФФИЦИЕНТЫ ЭКРАНИРОВАНИЯ ЗАЗЕМЛИТЕЛЕЙ

|

Параметры контура |

Коэффициенты экранирования при числе вертикальных заземлителей |

||||||

|

4 |

8 |

10 |

20 |

40 |

60 |

100 |

|

|

1 . Коэффициент экранирования вертикальных заземлителей. |

0,69 |

0,61 |

0,56 |

0,47 |

0,41 |

0,39 |

0,36 |

|

Коэффициент экранирования горизонтального заземлителя |

0,45 |

0,40 |

0,34 |

0,37 |

0,23 |

0,20 |

0,19 |

7) Определяем необходимое количество вертикальных заземлителей с учетом коэффициента экранирования rє.в

;

;

8) Определяем расчетное сопротивление растеканию тока всех вертикальных заземлителей с учетом коэффициента экранирования:

;

;

ом

ом

9) Определяем длину горизонтального соединительного заземлителя при контурном заземлении, м

;

;

где L и В соответственно длина и ширина защищаемого объекта, м

10) Определяем сопротивление растеканию тока в горизонтальном соединительном заземлителе с учетом коэффициента экранирования

;

;

ом

ом

11) Определяем общее расчетное сопротивление растеканию тока в заселяющем контуре. При этом расчетное сопротивление контура должно быть меньше допустимого.

;

;

ом

ом

|

Рис 1. Контурное заземление |

Рис 2. Установка трубчатого заземлителя в траншее а) траншея б) расположение электрода в грунте |

Рис 3. Заземлитель с выравниванием потенциалов внутри контуров

а – вид в плане; б – формы потенциальной кривой

ЛИТЕРАТУРА

1. Справочник по ремонтно-обслуживающему производству агропромышленного комплекса/А.Г.Корж, В.К.Чумак, А.Г.Ошкало, М.С.Гуторович. – К.: Урожай, 1988. – 240 с.

2. Бабусенко С.М. Проектирование ремонтных предприятий. – М.: Колос, 1981. – 295 с.

3. Булей І.А. Проектування підприємств з виробництва і ремонту сільськогосподарських машин. – К.: Вища школа, 1993. – 287 с.

4. Лущенков В.Л., Бутко Д.А. та інш. Виробнича санітарія. – К.: Урожай, 1996. – 336 с.

5. Оборудование и оснастка ремонтных мастерских колхозов и совхозов. Справочник. – М.: Колос, 1975. – 384 с.

6. Гуревич Д.Ф., Цырин А.А. Ремонтные мастерские совхозов и колхозов: Справочник. – 2-е изд., переработ. и доп. – Л.: Агропромиздат, Ленинградское отд-ние, 1988. – 336 с.

7. Технология ремонта машин и оборудования/ Авдеев М.В., Воловик Е.Л., Ульман И.Е. – М.: Агропромиздат, 1986. – 247 с.

8. Серый И.О. и др. Курсовое и дипломное проектирование по надежности и ремонту машин. – 4-е изд., переработ. и доп. – М.: Агропромиздат, 1991. – 184с.

9. Волошко Н.И. Проектирование ремонтной мастерской. Методические указания. – Луганск: ЛНАУ, 2002. – 50 с.

10. Методика расчета потребности в энергетических ресурсах и нормативные материалы для ремонтных предприятий сельского хозяйства/ П.А.Хромецкий, В.И.Слободчиков, В.Н.Яковлев. – М.: ГОСНИТИ, 1967. – 64 с.

11.

12.

Уважаемые члены комиссии, вашему вниманию предоставляется доклад на тему: «Ремонт металлорежущего оборудования хозяйств Луганской области».

Обеспечить высокое качество ремонта можно лишь при наличии хорошего технологического оборудования, в частности металлорежущих станков.

В процессе эксплуатации станки изнашиваются, теряют точность обработки, и для поддержания их в хорошем состоянии проводится техническое обслуживание и другие виды операций согласно системе планово-предупредительных ремонтов.

В мастерских хозяйств можно провести лишь осмотры, проверку на точность и малый ремонт. Выполнить капитальный ремонт в хозяйствах невозможно, так как требуется специализированное оборудование и оснастка.

В хозяйствах Луганской области насчитывается более 1500 станков, а согласно системе ППР станки ремонтируют один раз в 10 лет.

Перед нами поставлена задача разработать цех по ремонту металлорежущих станков с годовой программой 150 станков в год.

Нами разработан технический процесс ремонта станков. Он состоит из следующей последовательности основных операций

(1, 2 ... в обязательном порядке обкатка и испытания)

Цех находится на территории Старобельского механического завода, расположенного в Луганской области.

Нами выполнен необходимый организационно-технологический расчет.

Цех работает в 1 смену, занято 32 производственных рабочих. Площадь цеха 540 м2. в нем находится 6 участков: Приемки и мойки, сборочно-разборочный, механический, сварочно-термический, заготовительный и электромеханический.

Проведен необходимый расчет освещения, вентиляции.

Метод ремонта – узловой

Одна из основных операций при ремонте станков является обкатка и проверка на точность

Проверяют токарные станки на точность протачиванием цилиндрической детали с последующим измерением её диаметра и конусности.

Нами предложено приспособление которое упрощает эту операцию.

Устройство: приспособление состоит из опорной рамы-уголка, на котором установлена опора и держатель перемещаемый по стороне уголка с закрепленным индикатором часового типа.

Измерение проводят в следующем порядке: опору приспособления прижимают к детали , и передвигают держатель до показания на нем 3-7 мм и устанавливают на ноль. Прижавши, и покачивая приспособление, снимают показания по наименьшему отклонению стрелки индикатора, затем проводят следующие измерения поворачивая и передвигая приспособление по детали.

Стоимость изготовления приспособления 56 гривен 40 копеек

Технико-экономические расчеты показали, что годовая программа цеха 1 139 938 гривен.

Себестоимость капитального ремонта станка 1К62 – 8230 гривен

Выпуск продукции на 1-го производственного рабочего 35 623 гривен в год

Спасибо за внимание. Доклад окончен.

1К62 1- станок токарный; К- модель; 6- винторезный; 2 высота центров.

1. ОРГАНИЗАЦИЯ РАЗБОРКИ СТАНКА И ОБНАРУЖЕНИЕ ДЕФЕКТОВ

До разборки необходимо проверить станок на точность по ГОСТу или по техническим условиям, что позволит уточнить последовательность проведения ремонтных работ и выявить величины износа отдельных деталей.

Перед разборкой станка необходимо также проверить его укомплектованность всеми принадлежностями.

Разборку станка осуществляют в ремонтно-механическом цехе на специальном участке. Здесь станок разбирают на узлы, а узлы на стендах разбирают на подузлы и детали. Для того чтобы при разборке не повредить детали и узлы, необходимо применять качественный инструмент и приспособления. Разобранные детали поступают в моечное отделение, которое обычно находится рядом с участком разборки, где детали промывают и обезжиривают в специальных ваннах, применяя керосин, бензин и другие растворы (см. гл. IX, § 2).

После промывки и просушки детали подвергают дефектовке. При малом и среднем ремонте полной разборки станка обычно не делают, а только заменяют быстроизнашивающиеся детали. Конструкцией станков обычно предусматривается возможность выполнения таких разборочных и сборочных работ. При капитальном ремонте разбирают весь станок и ремонтируют крупные базовые детали. Поэтому капитальный ремонт сопровождается наибольшим объемом разборочных работ.

Разбирать станок и отдельные его узлы необходимо в сторогой последовательности. При разборке сложных станков, на которые отсутствуют сборочные чертежи, разборку следует сопровождать составлением сборочных схем.

Хранение снятых деталей. Разобранные детали нужно промыть и сложить в соответствующие ящики, чтобы в дальнейшем не смешивать внешне похожие по конфигурации и размерам. Крепежные детали: болты, гайки, шпильки, шайбы и т. п. желательно оставлять в деталях с навернутыми гайками или же складывать их в отдельный ящик, при этом болты обязательно складывают с навернутыми гайками и надетыми шайбами. Чтобы не усложнять последующую сборку, детали при разборке следует маркировать (не на рабочих поверхностях). Крупные детали устанавливают на специальные стеллажи.

ЗАКЛЮЧЕНИЕ

В проекте дана краткая характеристика предприятия, деятельность и состав завода.

С целью поддержания станочного парка в рабочем состоянии предложен проект цеха по ремонту станочного оборудования. Это даст возможность обеспечить их нормальную работу, выполнять ремонт и техническое обслуживание на более высоком уровне и повысить безопасность эксплуатации. Стоимость цеха 1802400 грн.

Устройство для проверки станка на точность, предлагаемое проектом, просто и удобно в эксплуатации и обслуживании, позволяет качественно выполнять операцию по измерению детали, без снятия с станка.

Стоимость приспособления 56,4 грн.

Срок окупаемости 0,87 года.

29-04-2015, 04:14