Міністерство освіти і науки України

Український державний хіміко – технологічний

Університет

Кафедра хімічної технології

кераміки та скла

КУРСОВИЙ ПРОЕКТ

Тема: Проект цеху пляшкового коричневого

скла для сувенірноїпродукції

Виконав: студент групи 4-ТС-73 Огурцов Максим В’ячеславович

Перевірив: доцент каф. ХТКС Максимович Світлана Іллівна

Дніпропетровськ

2003 р.

Реферат

Аркушів 57 Таблиць 52 Рисунків 13

Курсова робота містить 7 розділів. У вступі розглянуто положення скляної тари на споживчому ринку, її переваги та недоліки. Розділ 1 містить характеристику та асортимент продукції стандарти на продукцію. В розділі 2 розглянуто сировинну базу підприємства, основні природні та штучні джерела отримання необхідних оксидів, наведені вимоги стандартів. Третій розділ присвячений опису технологічної схеми виробництва пляшок, підготовка сировини, її обробка, виготовлення шихти, вимоги до неї. У розділі 3 наведено технологічну схему виробництва пляшок. В розділі 4 детально розглянута технологія виготовлення склотари, а саме: процеси та стадії підготовки та обробки сировини, скловаріння, виробки скломаси, формування та відпалу виробів визначено необхідне для цього технологічне устаткування: - обладнання для обробки сировини, завантажувачі шихти, скловарна піч , живильники, склоформуючі машини, печі відпалу, а також контроль якості та пакування виробів. Розрахунок матеріального балансу міститься у розділі 5. Розділ 6 містить інформацію про контроль якості продукції. У 7 розділі наведено вибір, розрахунки та технічна характеристика устаткування.

КЛЮЧОВІ СЛОВА: СКЛО, ТАРА, ПЛЯШКИ, СИРОВИНА, ПІСОК, КАОЛІН, КРЕЙДА, ДОЛОМІТ, СОДА, СУЛЬФАТ НАТРІЮ, ШИХТА, ПІЧ, ВАРІННЯ, СКЛОМАСА, ФОРМУВАННЯ, ВИРОБИ, ВІДПАЛ, ЯКІСТЬ, СКЛАД, ГРЕЙФЕРНИЙ КРАН, БУНКЕР, СТРІЧКОВИЙ КОНВЕЄР, ЕЛЕВАТОР, ЩОКОВА ДРОБАРКА, МОЛОТКОВА ДРОБАРКА.

Зміст

Вступ 8

1.Асортимент та характеристика виробів. Вимоги стандарту 9

2.Характеристика сировини 11

2.1. Сировинні матеріали для введення SiO2 12

2.2. Сировинні матеріали для введення Al2 O3 12

2.3. Сировинні матеріали для ведення оксидів лужноземельних металів 13

2.4. Сировинні матеріали для ведення оксидів лужних металів 14

2.5. Склобій 14

3. Технологічна схема виробництва 15

4. Опис технологічного та фізико – хімічних основ процесу 16

4.1. Складування та зберігання сировини 16

4.2. Оброблення сировинних матеріалів 16

4.2.1. Лінія підготовки піску 17

4.2.2. Лінія підготовки доломіту 17

4.2.3. Лінія підготовки соди та сульфату натрію 18

4.2.4. Лінія підготовки склобою 18

4.2.5. Підготовка інших матеріалів 18

4.3. Дозування компонентів та змішування шихти 18

4.4. Завантаження шихти та склобою у скловарну піч 19

4.5. Варіння скломаси 19

4.6. Підготовка скломаси до формування 22

4.7. Формування скловиробів 23

4.8. Відпал виробів 24

4.9. Нанесення захисного покриття 25

4.10. Контроль якості виробів 26

4.11. Пакування готових виробів 26

4.12. Внутрішньозаводське транспортування готових виробів 27

4.13. Складування готових виробів 27

5. Матеріальний баланс виробництва 27

5.1. Розрахунок виробничої програми 27

5.2. Визначення загальних технологічних показників цеху, що проектується 27

5.3. Розрахунок шихти 30

5.3.1. Розрахунок необхідної кількості соди та сульфату натрію 31

5.3.2. Розрахунок необхідної кількості вугілля 31

5.3.3. Розрахунок вигоряння шихти 32

6. Контролювання якості виробів 34

7. Вибір, розрахунок, технічна характеристика устаткування 35

7.1. Розрахунок складу сировини 35

7.2. Розрахунок грейферного крану 35

7.3. Лінія піску 36

7.3.1. Розрахунок бункеру 36

7.3.2. Вибір лоткового живильника 37

7.3.3. Розрахунок стрічкового конвеєру 37

7.3.4. Розрахунок сушильного барабану 39

7.3.5. Вибір стрічкового конвеєру 40

7.3.6. Вибір сита 40

7.3.7. Розрахунок елеватора 41

7.3.8. Вибір стрічкового конвеєру 42

7.3.9. Вибір електромагнітного сепаратора 42

7.3.10. Розрахунок бункера вагової лінії 42

7.3.11. Вибір лоткового живильника 42

7.3.12. Вибір змішувача шихти 42

7.3.13. Вибір автоматичних терезів 43

7.4. Лінія каоліну 43

7.4.1. Розрахунок бункеру 43

7.4.2. Вибір лоткового живильника 43

7.4.3. Вибір стрічкового конвеєру 42

7.4.4. Вибір елеватора 44

7.4.5. Вибір сита 44

7.4.6. Розрахунок бункера вагової лінії 44

7.4.7. Вибір лоткового живильника 44

7.4.8. Вибір автоматичних терезів 44

7.5. Лінія доломіту 45

7.5.1. Вибір бункеру 45 7.5.2. Вибір лоткового живильника 45 7.5.3. Розрахунок щокової дробарки 45

7.5.4. Вибір стрічкового конвеєру 46

7.5.5. Вибір елеватора 46

7.5.6. Вибір сушильного барабану 46

7.5.7. Вибір стрічкового конвеєру 46

7.5.8. Розрахунок молоткової дробарки 47

7.5.9. Вибір стрічкового конвеєру 47

7.5.10. Вибір сита 47

7.5.11. Вибір елеватора 47

7.5.12. Вибір електромагнітного сепаратора 48

7.5.13.Розрахунок бункера вагової лінії 48

7.5.14. Вибір лоткового живильника 48

7.5.15. Вибір автоматичних терезів 48

7.6. Лінія соди 48

7.6.1. Вибір бункеру 48

7.6.2. Вибір лоткового живильника 49

7.6.3. Вибір стрічкового конвеєру 49

7.6.4. Вибір елеватора 49

7.6.5. Вибір сита 49

7.6.6. Вибір дробарки 49

7.6.7. Розрахунок бункера вагової лінії 50

7.6.8. Вибір лоткового живильника 50

7.6.9. Вибір автоматичних терезів 50

7.7. Лінія сульфату натрію 50

7.7.1. Розрахунок бункеру зберігання 50

7.7.2. Вибір лоткового живильника 50

7.7.3. Вибір стрічкового конвеєру 51

7.7.4. Вибір елеватора 51

7.7.5. Вибір сита 51

7.7.6. Вибір дробарки 51

7.7.7. Розрахунок бункера вагової лінії 5

7.7.8. Вибір лоткового живильника 52

7.7.9. Вибір автоматичних терезів 52

7.8. Лінія крейди 52

7.8.1. Розрахунок бункеру зберігання 52

7.8.2. Вибір лоткового живильника 52

7.8.3. Вибір стрічкового конвеєру 52

7.8.4. Вибір елеватора 53

7.8.5. Вибір сита 53

7.8.6. Розрахунок бункера вагової лінії 53

7.8.7. Вибір лоткового живильника 53

7.8.8. Вибір автоматичних терезів 53

7.9. Лінія вугілля 54

7.9.1. Розрахунок бункеру зберігання 54

7.9.2. Вибір лоткового живильника 54

7.9.3. Вибір стрічкового конвеєру 54

7.9.4. Вибір сита 54

7.9.5. вибір елеватора 54

7.9.6. Розрахунок бункера вагової лінії 54

7.9.7. Вибір лоткового живильника 55

7.9.8. Вибір автоматичних терезів 55

7.10.Лінія склобою 55

7.10.1. Розрахунок бункерів зберігання 55

7.10.2. Вибір лоткового живильника 55

7.10.3. Вибір щокової дробарки 55

7.10.4. Вибір стрічкового конвеєру 56

7.10.5. Вибір елеватора 56

7.10.6. Вибір електромагнітного сепаратора 56

7.10.7. Розрахунок бункера вагової лінії 56

7.10.8. Вибір лоткового живильника 56

7.10.9. Вибір мірного бункеру 56

Література

ВСТУП

„Склом називають всі аморфні тіла, одержані шляхом переохолодження розплаву, незалежно від їх хімічного складу і температурної ділянки твердіння. Внаслідок поступового підвищення в‘язкості вони набувають властивості твердих тіл, при цьому процес переходу з рідкого становища у склоподібне повинен бути зворотнім.”

Скло – штучний матеріал який має такі властивості, як прозорість. Твердість хімічна стійкість, термостійкість. Крім того скло має властивості, які залежать від його прозорості. Завдяки цьому скло широко використовують майже у всіх галузях техніки, медицині, у наукових дослідженнях , та у побуті.

Скло отримують шляхом термічної обробки шихти, яка є сумішшю природних або штучних сировинних матеріалів. Шихту завантажують у піч, і при визначеній температурі та витримці, отримують розплав – скломасу. При охолодженні скломаси в‘язкість її зростає, що надає можливість формувати вироби шляхом видування, прокатки, витягування, пресування чи пресовидування.

В залежності від практичного використання скляних виробів змінюється хімічний склад скла, форма, розміри, та спосіб їх виготовлення.

Сучасна скляна промисловість виготовляє найрізноманітніші вироби – промислове та побутове листове скло, скляні труби і ізолятори, медичне та парфумерне скло, тарне та сортове скло, піноскло, скловолокно, ситали та інше.

Тарне скло займає досить велику частку від загального об‘єму продукції, що виготовляють скляні заводи. Це відбувається тому, що тарне скло використовується для фасування зберігання та транспортування різноманітних рідких пастоподібних та твердих продуктів.

Перевагами скляної тари, що обумовлюють широке її використання у різноманітних галузях промисловості та в побуті є: гігієнічність, прозорість, можливість виготовлення тари різноманітних розмірів та форми, можливість герметичного закривання та багаторазового використання, доступна ціна.

Скло не виділяє шкідливих речовин, не має запаху, забезпечує тривале зберігання продуктів, добре миється та дезінфікується, легко утилізується, має добрі декоративні можливості. Крім того, скляна промисловість забезпечена найбагатшими сировинними ресурсами.

1. Асортимент та характеристика виробів

Скляну тару класифікують:

по розміру шийки;

по кольору скла;

по типу шийки;

по призначенню.

По розміру шийки розрізняють вироби з вузькою шийкою ( внутрішній діаметр горличка менше ніж 30 мм ) і вироби з широкою шийкою ( внутрішній діаметр горличка більше ніж 30 мм).

Тара з вузькою шийкою використовується, як правило для розливу, зберігання і транспортування вин (в тому числі й шампанських), лікеро – горілчаної продукції, пива, безалкогольних напоїв, мінеральних вод, соків. Виготовляють вироби з вузькою шийкою місткістю від 50 до 1000 мл. В разі виникнення потреби можливе виготовлення тари з вузькою шийкою іншої місткості, ніж вказані. Для виготовлення використовують безкольорове, напівбіле, темно – зелене, і жовтогаряче скло. В пляшках виготовлених з безкольорового скла припускається слабкі кольорові відтінки: зеленуватий, блакитний, жовтуватий та сіруватий. В пляшках виготовлених з напівбілого скла припускаються зелені, блакитні і жовтуваті відтінки. Тара з широкою шийкою використовується для розфасовування, зберігання та транспортування рідких, пастоподібних та твердих речовин. Широко використовується у харчовій та хімічній промисловості. Виготовляють вироби з широкою шийкою місткістю 500,700,1000,1500,2000,3000,5000 мл, а також місткістю 10, 15, 20 літрів. Для виготування тари з широкою шийкою використовують безкольорове та напівбіле скло.

Пляшка – це споживча тара, найчастіше - циліндричної форми, з плескуватим або увігнутим дном, зі звуженою шийкою, діаметр якої значно менше ніж діаметр корпуса

Пляшки для харчових продуктів виготовляють великими партіями, якщо виготовляються стандартні серійні вироби. Найчастіше вони є багато обертовими, тобто, багато разів проходять цикл використання: розфасовка, зберігання продукту, продаж продукту, повернення тари на повторне використання. Цей цикл проходить між підприємствами харчової промисловості та торговими організаціями. Скляні пляшки призначені для харчових рідких продуктів відповідають ДСТу 10117-91

Таблиця 1.1 – типи, основні параметри і розміри скляних пляшок для харчових рідин [1]

| тип пляшки | колір скла пляшки | номінальна місткість, см3 | тип вінчику горловини |

| І | Зелений, коричневий напівбілий, безкольоровий | 700, 200 | К |

| ІІ | Зелений, безкольоровий | 740, 400 | Ш або КПШ |

| ІІІ | Безкольоровий | 500, 200, 100 |

К К А або В1 |

| ІV | Безкольоровий, напівбілий | 500, 250 | К |

| V | Безкольоровий | 330 | КП |

| VI | Коричневий | 700 | В |

| VII | Безкольоровий, напівбілий, зелений | 775 | КП або В |

| ІХ | Безкольоровий, напівбілий, зелений, коричневий | 544 | К або В |

| Xа | Безкольоровий, напівбілий, зелений, коричневий | 500 | КП |

| Xб | Зелений, коричневий | 330 | КП |

| XI | Безкольоровий, напівбілий, коричневий | 200 | КП |

| XII | Безкольоровий, зелений, | 750, 500 | К або В |

| XIII | Безкольоровий, | 750 | В |

Таблиця 1.2 – параметри пляшки типу ІІІ[1]

| місткість, см3 | Розміри, мм | ||||||||||||

| Номінальна | повна | Н | D | D1 | h1 | h2 | h3 | h4 | d | d0 | R1 | R2 | Маса , г |

| 500 | 535±10 | 278±2 | 68,5±1,5 | 46 | 150 | 5 | 74 | 23 | 33 | 25.5 | 55 | 50 | 430 |

| 250 | 270±10 | 219,5±1,5 | 55±1 | 35 | 114 | 3 | 56 | 20 | 28 | 25.5 | 52 | 55 | 260 |

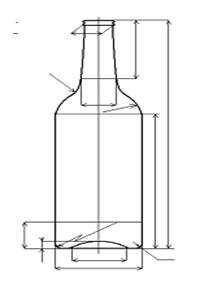

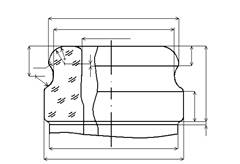

а) б)

а – пляшка для харчових рідин типу ІІІ;

б – стандартний тип вінчику для пляшки типу ІІІ.

Рисунок 1.1. – пляшка типу ІІІ

Вимоги стандарту

Стандарти визначають тип, розміри виробів, технічні умови виробництва та методи випробувань. Вимоги стандартів нерозривно пов’язані з можливостями промисловості, та потребами споживачів – харчової та хімічної промисловості. Так випуск склотари стандартних розмірів дозволяє використовувати універсальні фасувальні машини, машини для закупорки пляшок та банок. Було з’ясовано, що банки, які розколюються або тріскаються по швах при закупорці мають відхилення від встановлених стандартом меж. Розміри тари повинні враховуватися машинобудівниками при проектуванні склоформуючих машин і обладнання харчових виробництв, при використанні склотари на підприємствах харчової промисловості і у торгівлі. Таким чином, стандартизація склотари має міжгалузевий характер.

Розміри склотари різноманітні. Для пива, мінеральних вод, безалкогольних напоїв і соків використовують пляшки різної форми. Вони відрізняються граничними максимальними розмірами (по діаметру корпуса та по висоті) показниками номінальної і повної місткості і ваги. Пляшки для харчових рідин випускають за вимогами ДСТу – 21-6-74 , ДСТу 10117-91, ТУ - 21-23-45-74, ТУ - 21-23-49-74, ТУ – 18-23-13-74, ТУ - 21-23-68-75, ТУ - 21-23-10.63-75, та іншим галузевим стандартам і технічним умовам.

Технічні умови і методи випробування скляних пляшок визначаються ДСТу – 13906-68 „Пляшки для харчових рідин. Технічні умови”, ДСТ – 21-6-74 „ пляшки для горілки, лікеро-горілчаних виробів і шампанських вин, що постачаються на експорт, стандартом СЕВ „Банки і пляшки скляні для консервів. Технічні умови”.

Пляшки класифікують за призначенням у стандартах, що визначають їх тип і розмір.

Скло для пляшок повинно бути прозорим і мати той колір, який визначений стандартом. В пляшках із безбарвного скла припускаються слабкі кольорові відтінки: зеленуватий, блакитний, жовтий. Забарвлені пляшки можуть мати слабкі відмінності по кольору за рахунок різнотовщинності стінок та дна пляшки. Оцінка кольору може проводитися по еталонам, що узгодження між постачальником та покупцем.

Дефекти скла пляшок.

На поверхні і у товщі скла не допускаються: звилина, яка відчувається на дотик; прохідні посічки; приливи скла; ріжучі шви і задирки; щербини і відколи; частки закристалізованого скла; сторонні включення, які мають навколо себе посічки та тріщини або навколо яких вони можуть виникати при легкому постукуванні по включенням металевим стрижнем; відкриті бульбашки та бульбашки, які можна продавити всіх розмірів; лужні бульбашки, які вкриті зсередини білуватим нальотом; плями змащення форм, що не змиваються; „мошка» у вигляді скупчень.

Дефекти виробки.

Не допускаються на зовнішній поверхні пляшок різко виражені: зморшки, покованість поверхні, потертості, сліди відрізу ножицями і подвійні шви. Поверхня повинна бути гладкою. На внутрішній поверхні пляшки допускається незначна хвилястість, яка непомітна при заповненні пляшки водою.

Якість відпалу.

Якість відпалу, яка оцінюється по кількості залишкових внутрішніх напружень та по їх розподіленні у виробі, визначає експлуатаційну надійність скляної тари. Поганий відпал приводить до зниження термостійкості і механічної міцності тари, а часто до її самовільного руйнування без зовнішнього впливу.

Термостійкість.

Скляні пляшки повинні витримувати перепади температури, які виникають підчас використання. Склотара повинна втримувати перепади температур до 45-600 .

Хімічна стійкість.

Показники водостійкості пляшок, при дослідженні поверхні пляшок методом вилужування поверхні, не повинні перевищувати зазначених в ДСТ 13906-68. Склад тарного скла загального призначення відносяться по хімічній стійкості до ІІІ гідролітичного класу; скло до якого пред’являються підвищенні вимоги, відносяться до ІІ гідролітичного класу. Скло медичного призначення звичайно відноситься до І гідролітичного класу.

Прозорість скла споживчої тари оцінюється у більшості стандартів тільки якісно.

В ряді вимог, що висуваються до склотари з точки зору якості її виробки особливе значення мають вимоги до точності виконання геометричних розмірів. При чому точними розмірами повинні бути ті, від яких залежить робота миючих машин та машин для наповнення та закупорки.

Стандарти які діють на території СНД відрізняються від діючих у Європі.

2. Характеристика сировини

Скляна тара має різноманітне призначення, тому до скла, з якого вона виготовляється пред’являються певні вимоги. Комплекс фізико – хімічних властивостей, необхідних для склотари, задовольняється, в основному при використанні скла лужносилікатного складу. Окремі види склотари медичного призначення виготовляють з боросилікатного скла.

Склад тарного скла призначеного для механізованого вироблення масових виробів, по вмісту основних компонентів можна вважати стабілізованим. Деякі відмінності складів скла пов’язані з видом склотари, способом її виготовлення та призначенням. Можливим є застосування добавок деяких оксидів або зміна їх сполучення для поліпшення експлуатаційних і технологічних властивостей скла.

Основні оксиди, що утворюють скло (при виготовленні тари), містяться в ньому в наступних кількостях, (мас. %)

Таблиця 2.1 – хімічний склад забарвленого скла[3].

| SiO2 | Al2 O3 | Fe2 O3 | СаО+MgО | Na2 O | SO3 | Cr2 O3 | |

| зелене | 71,2 | 1,8 | 0,3 | 12,2 | 14,2 | 0,3 | 0,15 |

| оливкове | 71,2 | 1,8 | 0,3 | 12,2 | 14,2 | 0,3 | 0,1 |

| коричневе | 71,2 | 2,8 | 0,5 | 11 | 14,2 | 0,3 | 0 |

| відхилення, % | ±0,5 | ±0,5 | ±0,04 | ±0,2 | ±0,2 | ±0,02 | ±0,02 |

Вміст лужних оксидів збільшується при виробленні на видувних автоматичних машинах дрібної склотари місткістю до 200 мл, а також склотари з дрібною різьбою на горлі під гвинтовий ковпачок.

Іноді при формуванні вузькогорлої склотари зменшують вміст MgO до 0,8 – 1,5%. Зменшення вмісту MgO до 0,8 – 1,5% у складі скла знижує схильність скломаси до кристалізації в температурному інтервалі формування, що особливо відчувається в складі скла з підвищеним вмістом Al2 O3 .

При варінні безкольорового скла доречно замінити частину Na2 O (до 3%) на К2 О, що широко використовується на провідних підприємствах. Це утворює у склі ефект двох лугів, який дозволяє отримати підвищення хімічної стійкості скла та поліпшити технологічні властивості при підвищеному вмісті лужних оксидів.

2.1. Сировинні матеріали для введення SiO2 .

Кварцовий пісок.

Кварцовий пісок являється основним матеріалом для введення в скло SiO2 . Якість кварцового піска визначається вмістом в ньому кремнезему та домішок. Кварцові піски високої якості повинні містити 99 – 99,8% кремнезему та 1 – 0,2% домішок. Звичайно в кварцовому піску міститься домішки різноманітних мінералів: магнезиту, польового шпату, каоліну, карбонатів кальцію, магнію та ін. Для безкольорового скла найбільш шкідливими домішками є сполучення заліза, які фарбують скло в зелений або жовтий колір. При температурах варіння скла стійкими є дві форми: Fe2 O3 та FeO, при чому, їх вплив на колір скла різний. Fe2 O3 надає склу жовтого кольору, а FeO надає синій. Інтенсивність відтінку, який надає двохвалентне залізо у 15 більше ніж трьохвалентне, а причиною появи зеленого кольору є те, що у склі одночасно можуть існувати обидві оксидні форми. В залежності від того, яка форма переважає скло набуває відповідного жовтувато зеленого, або синювато зеленого кольору Крім сполучень заліза пісок може містити наступні фарбуючи оксиди: Cr2 O3 та ТІО2 .

У виробництві різноманітних видів склотари дозволяється вміст оксидів заліза в піску (в%):для безкольорової склотари до 0,1 для напівбілої склотари до 0,3. Для виробництва склотари, особливо пофарбованої в зелений колір, вміст оксидів заліза не нормується та у зв’язку з цим часто використовуються піски, видобуток яких можна організувати неподалік від скляного заводу. Розміри зерен піску, та особливо кількісне відношення зерен по розмірам, дуже важливо враховувати при варінні скла. У випадку використання однорідних за розмірами зерен піску досягається рівномірне їх розчинення з утворенням гомогенного розплаву. У виробництві склотари бажано вживати такі кварцові піски, в яких вміст фракції розміром 0,2 – 0,5мм складає 85-90%. Бажано вживати дрібний, з гострокутною формою зерен, пісок тому, що в цьому разі значно підвищується швидкість розчинення завдяки

29-04-2015, 04:13