Висоту пірамідальної частини бункера знаходимо з співвідношення

:![]() ;

; ![]() м.

м.

Н1 =К*tg550 =0,775*1,426=1,11м.

Об’єм нижньої частини корпуса складає, м3 :

![]()

Об’єм верхньої частини бункера дорівнює, м3 : 23,99-1,888=22,109.

Висота верхньої частини корпусу, м: V=Н*а2

; Н=![]() =

=![]() .

.

Приймаємо наступні розміри бункеру, м:

Н=6; Н1 =1,11; а=2; b=0,45.

7.3.2. Вибір лоткового живильника[9]

Приймаємо до установки три лоткових живильника.

Технічна характеристика лоткового живильника

Типорозмір КВ1Т-0,15

Розміри труби, мм: діаметр 159![]() 4,9

4,9

максимальна довжина, м 3,3

Продуктивність, м3 /год 6

7.3.3. Розрахунок стрічкового конвеєру [9]

Стрічкові конвеєри призначені для транспортування сипучих, кускових та штучних вантажів горизонтально та під кутом. Простота устрою, надійність та безшумність під час роботи, економічність обумовили широке застосування стрічкових конвеєрів при розвантаженні і складуванні сировинних матеріалів, їх транспортуванні на обробку та у складальний цех, при подаванні шихти до скловарних печей та ін.

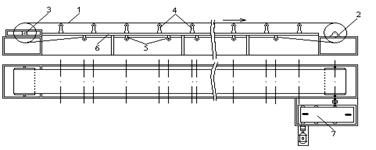

1 – стрічка;2 – привідна станція;3 – натяжний пристрій;4 та 5 – верхні та нижні роликоопори відповідно;6 – станина;7 – привід.

Рисунок 7.2. – стрічковий транспортер.

Для транспортування піску до елеватора вибираємо стрічковий конвеєр.

Продуктивність стрічкового конвеєру розраховуємо за формулою, т/год:

Q=3600*F*V*γоб , (7.6) де F – площа поперечного перетину матеріалу на стрічці конвеєру; v – швидкість руху стрічки: для піску V=1-1.5 м/с; γоб – об’ємна насипна маса, кг/м3 ;

Умовно приймається, що при ширині стрічки В вантаж розміщується шаром b=(0,9В-0,05) м. площа перетину шару вантажу пропорційна квадрату розміру b, тому рівняння 7.6 приймає вид:

Q=C*(0.9B-0.05)2 *V* γоб , т/год. (7.7)

Якщо конвеєр має кут нахилу більше ніж 120 , то значення коефіцієнту зменшують помножуючи на коефіцієнт k.

Таблиця 7.3 – значення коефіцієнту С[9]

| параметр | форма стрічки | |||||||||

| плоска | жолобчата на двохроликовий опорі | жолобчата на трироликовий опорі | ||||||||

| кут нахилу бокових роликів β, град | - | 15 | 15 | 20 | 20 | 30 | 30 | 36 | 36 | |

| кут укосу вантажу, α, град | 15 | 20 | 15 | 20 | 15 | 20 | 15 | 20 | 15 | 20 |

| коефіцієнт С | 240 | 325 | 450 | 535 | 470 | 550 | 550 | 625 | 585 | 655 |

Таблиця 7.4. – значення коефіцієнту k

| кут нахилу, α | 12 | 14 | 16 | 18 | 20 | 22 |

| коефіцієнт k | 0,97 | 0,95 | 0,92 | 0,89 | 0,85 | 0,8 |

Граничний кут нахилу для гладких транспортерних стрічок залежить від роду вантажу.

Таблиця 7.5 – значення граничного кута нахилу α.

| матеріал | α |

| вугілля, вапняк дроблений | 18 |

| доломіт дроблений | 18 |

| пісок вологий | 20-24 |

| пісок сухий | 16-18 |

| пегматит, сода | 10-12 |

Для вантажів, які містять крупні куски, прийнята ширина стрічки повинна бути перевірена на кусковатість вантажу В![]() (3-4)а, де а – середній розмір крупних кусків, мм.

(3-4)а, де а – середній розмір крупних кусків, мм.

Швидкість конвеєрної стрічки приймається виходячи з виду матеріалу, що транспортується і ширини стрічки. Для того , щоб забезпечити як можна більший строк служби стрічки необхідно приймати найменшу швидкість її руху. При цьому поліпшуються експлуатаційні якості конвеєру, та зменшуються втрати необхідної потужності на привід.

Таблиця 7.6 – рекомендовані швидкості стрічки

| найменування вантажу | швидкість стрічки, м/с , при її ширині, мм | |||

| 400 | 500, 650 | 800, 1000 | 1200 - 1400 | |

| пісок, пегматит | 1,0-1,6 | 1,25 - 2,0 | 1,6 - 3,0 | 2,0 - 4,0 |

| доломіт, вапняк дроблений | 1,0-1,25 | 1,0 - 1,6 | 1,6 - 2,0 | 2,0 - 3,0 |

| доломіт, вапняк крупнокусковий | - | 1,0 - 1,6 | 1,0 - 1,6 | 1,6 - 2,0 |

| сода, поташ, кремнефтористий натрій | - | 0,8 - 0,9 | 1,0 - 1,25 | - |

З формули 7.7 знаходимо ширину стрічки [9].

В=1,1*(![]() )=1,1*(

)=1,1*(![]() )=0,204м.

)=0,204м.

Приймаємо найближчу стандартну ширину стрічки за ДСТУ 20-62 – 400 мм.

Вибираємо плоский стрічковий конвеєр.

Технічна характеристика стрічкового конвеєру

Типорозмір 4025-40

Ширина стрічки, мм 400

Тип стрічки / кількість прокладок Б-820/3

Найбільша розрахункова швидкість стрічки, м/с 2,5

Найбільша продуктивність, м3 /год. 75

Найбільша потужність на барабані, кВт 4,4

Діаметр привідного барабану, мм 250.

7.3.4. Розрахунок сушильного барабану[4]

Для сушіння піску вибираємо сушильний барабан прямоточного типу. Прямоточні барабани використовують з метою отримання висушеного матеріалу з низькою температурою. Температура газів, що поступають для сушіння піску в барабан становить 800-900 С0 , а газів, що виходять з барабану 160-200 С0 .

Потрібна продуктивність по сухому піску –7,985т/год;

Відносна вологість піску: початкова 5%; кінцева 0,1%;

Щільність сухого матеріалу, кг/м3 1400;

Паронапруженність, m0 , кг/м3 *год. 70

Кількість випареної вологи, кг/год.:

![]()

![]() 411,434 (7.8)

411,434 (7.8)

Маса вологого матеріалу, що надходить на сушіння, кг/год:

G1 =G2 +W=7985,357+411,434=8396,792.

Необхідний внутрішній об’єм сушарки, м3 :

![]()

![]() 5,88 (7.9)

5,88 (7.9)

Приймаємо до встановлення найближчу стандартну барабаннусушарку заводу „Строймашина” розмірами 1,2![]() 6м.

6м.

Час перебування матеріалу в барабані, хв:

![]() (7.10) де φ – коефіцієнт заповнення барабана; ρ – щільність піска при середній вологості, кг/м3

.

(7.10) де φ – коефіцієнт заповнення барабана; ρ – щільність піска при середній вологості, кг/м3

.

![]()

![]() 15,48хв

15,48хв

Середня вологість дорівнює:![]() 2,55%.

2,55%.

Щільність при середній вологості, кг/м3

:![]()

![]() 1436,634

1436,634

Частота обертання барабану, об/хв.: ![]() , (7.11)

, (7.11)

де m та k – експериментальні коефіцієнти; lб

та Dб

– довжина та діаметр барабану, м; α – кут нахилу барабану, град(α=4-6); ![]() – час перебування матеріалу в сушарці, хв.

– час перебування матеріалу в сушарці, хв.

Таблиця 7.7. – значення коефіцієнтів m, k, σ.

| теплообмінник | m | k | σ | |

| прямоток | протиток | |||

| лопатний, ланцюговий | 0,5 | 0,2-0,7 | 0,5-0,7 | 0,04-0,07 |

| комірково-секторний | 1,0 | 0,7-1,2 | 1,2-2,0 | 0,01-0,02 |

![]() 4,62

4,62

Приймаємо найближче стандартне число обертів барабану. n=5 об/хв.

Приблизну потужність приводу розраховуємо за формулою, кВт:

![]() =0.0013*1.22

*6*1436,63*5*0.01=1.94.

=0.0013*1.22

*6*1436,63*5*0.01=1.94.

Технічна характеристика сушильного барабану

Типорозмір 1200![]() 6000

6000

Об’єм, м3 6,8

Кут нахилу барабану, град 4

Число обертів барабану, хв.-1 5

Потужність двигуна, кВт 3,8

Габаритні розміри, мм: довжина 7200 ширина 2100 висота 10000

Маса, т 10,0.

7.3.5. Вибір стрічкового конвеєру

Для транспортування піску на просів вибираємо жолобчастий стрічковий конвеєр.

Технічна характеристика стрічкового конвеєру

Типорозмір 4025-40

Ширина стрічки, мм 400

Тип стрічки / кількість прокладок Б-820/3

Найбільша розрахункова швидкість стрічки, м/с 2,5

Найбільша продуктивність, м3 /год. 125

Найбільша потужність на барабані, кВт 4,4

Діаметр привідного барабану, мм 250.

7.3.6. Вибір сита[10]

При годинній витраті піску 8,397т вибираємо вібраційний ексцентриковий грохот.

Продуктивність грохоту (т/год.) розраховуємо за формулою.

Q=3600*Kp *ρ*B*h*v, (7.12) де Кр – коефіцієнт розпушення, Кр =0,4-0,6; ρ – щільність матеріалу, т/м3 ; В – робоча ширина решета, м; h – висота шару матеріалу на решеті, м; v – швидкість переміщення матеріалу по грохоту, м/с (в залежності від типу і кута нахилу грохоту v=0,05-0,25м/с).

Q=3600*0.5*1.400*0.8*0,06*0.2=24,192т/год.

Технічна характеристика сита

Типорозмір ГЖ-2

Розміри сита, м ширина 0,8 довжина 1,6

Площа сита, м2 1,2

Кількість сит 2

Число коливань за хвилину 1420

Амплітуда коливань, мм 6

Кут нахилу короба, град 0-25

Середня продуктивність, т/год. до25

Габаритні розміри, мм: довжина 1935 ширина 1258 висота 57

Потужність двигуна, кВт 1,7.

7.3.7. Розрахунок елеватора [9]

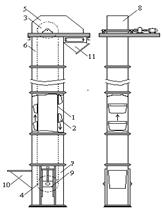

Ківшевий елеватор складається з вертикального тягового елемента 1 з жорстко закріпленими елементами, що несуть вантаж – ковшами 2. тяговий елемент огинає верхній привідний 3 та нижній натяжний 4 барабани. Все це закривається металевим кожухом, який складається з верхньої головки 5 середніх секцій 6 , нижнього башмака 7. верхній барабан приводиться у обертовий рух за допомогою приводу 8. Натяжний пристрій 9 служить для попередження пробуксовування стрічки. Вантаж, що транспортується, рівномірно подається у завантажувальний патрубок 10, підхоплюється ковшами, підіймається і розвантажується на верхньому барабані крізь вихідний патрубок 11. Елеватори використовують для транспортування насипних та штучних вантажів під кутом (більше ніж 600 ) та вертикально. Похилі елеватори на склозаводах не використовують[9]. Елеватори бувають ковшові, полицеві та люлечні.

Рисунок 7.3 – загальний вигляд ковшового елеватора.

За способом завантаження та розвантаження вони бувають швидкохідні та тихохідні. Елеватори використовують для транспортування насипних та штучних вантажів під кутом (більше ніж 600 ) та вертикально. Похилі елеватори на склозаводах не використовують[9]. Елеватори бувають ковшові, полицеві та люлечні. За способом завантаження та розвантаження вони бувають швидкохідні та тихохідні. По типу тягового пристрою елеватори поділяються на стрічкові та ланцюгові, з однією та двома ланцюгами. В скляній промисловості найчастіше використовуються швидкохідні елеватори з відцентрови розвантаженням.

Продуктивність елеватора розраховуємо за формулою:Q=3.6*![]() , т/год. (7.13)

, т/год. (7.13)

З цієї формули визначаємо погонну ємність ковшів:

![]() 1,23л/м. (7.14)

1,23л/м. (7.14)

де v – швидкість руху ходової частини, v=1-1,7 м/с; γ – насипна маса вологого піску, кг/м3 ; φ – коефіцієнт заповнення ковшів φ=0,6-0,8.

Крім того, конфігурація ковшів залежить від виду та стану вантажу. Так, найчастіше для транспортування сухих вантажів, що легко сиплються, застосовують глибокі ковші, а для вологих матеріалів та матеріалів, що злежуються застосовують дрібні ковші. Виходячи з цього приймаємо дрібні ковші, тоді найближча стандартна погонна ємність ковшів[9] ![]() =1,87, корисна геометрична ємність ковша і0

=0,75л при ширині ковша 200 мм та крокові ковшів – 400мм. Для встановлення приймаємо елеватор ЕЛМ-160.

=1,87, корисна геометрична ємність ковша і0

=0,75л при ширині ковша 200 мм та крокові ковшів – 400мм. Для встановлення приймаємо елеватор ЕЛМ-160.

Технічна характеристика елеватору

Типорозмір ЕЛМ-160

Продуктивність, м3 /год 4-7

Швидкість руху ходової частини, м/с 1,0-1,7

Ширина ковшів, мм 160

Крок ковшів, мм 320

Ємність ковшів, л 0,35

Ширина стрічки, мм 200

Максимальна висота підйому вантажу, м до 30.

7.3.8. Вибір стрічкового конвеєру

Для транспортування піску на просів вибираємо жолобчастий стрічковий конвеєр нормального типу 4025-40.

Технічна характеристика стрічкового конвеєру

Типорозмір 4025-40

Ширина стрічки, мм 400

Тип стрічки / кількість прокладок Б-820/3

Найбільша розрахункова швидкість стрічки, м/с 2,5

Найбільша продуктивність, м3 /год. 125

Найбільша потужність на барабані, кВт 4,4

Діаметр привідного барабану, мм 250.

7.3.9. Вибір електромагнітного сепаратора[10]

Вибираємо електромагнітний сепаратор барабанного типу

Технічна характеристика електромагнітного барабану

Типорозмір 4

Розміри барабану, мм: діаметр 400

довжина 1000

Потужність електромагніту, кВт 1

Потужність електродвигуна, кВт 1

Число обертів барабану, хв.-1 30

Продуктивність, т/год. 14

Маса машини, кг 710.

7.3.10. Розрахунок бункера вагової лінії[7]

Згідно норм технологічного проектування запас підготовленого піску складає дві доби.

В бункері зберігається, м3 : Qз =5,998*48=287,904.

Приймаємо бункер циліндрично-конічної форми таких розмірів:

Діаметр циліндричної частини, м 4,2

Висота циліндричної частини, м 6

Висота конічної частини, м 3

Діаметр випускної відтулини, м 0,45.

Об’єм циліндричної частини: ![]() 3.14*32

*9=83,127 м3

.

3.14*32

*9=83,127 м3

.

Об’єм нижньої частини бункеру, м3 :

![]() 15,498.

15,498.

Загальний об’єм становить: V=V1 +V2 =83,127+15,498=96,624м3 .

Необхідна кількість бункерів:n=![]() 2,91.Для зберігання піску приймаємо 3 бункера.

2,91.Для зберігання піску приймаємо 3 бункера.

7.3.11. Вибір лоткового живильника

Приймаємо до установки три лоткових живильника.

Технічна характеристика лоткового живильника

Типорозмір КВ1Т-0,15

Розміри труби, мм: діаметр 159![]() 4,9

4,9

максимальна довжина, м 3,3

Продуктивність, м3 /год 6.

7.3.12. Вибір змішувача шихти[3]

Витрати шихти за годину становлять 14,686т або 10,270м3 . Вибираємо змішувач шихти фірми „Металлэкспорт” МВ-2100 ПНР. Даний змішувач належить до найсучасніших типів герметичних барабанних змішувачів. Суміш матеріалів надходить в барабан по завантажувальному лотку, а приготована шихта вивантажується за допомогою пневматичного пристрою крізь отвір у протилежному кінці барабану. Всередині барабану розміщені спіральні лопаті, які під час обертання барабану переміщують матеріал повздовж його довжини. Шихта зволожується безпосередньо у змішувачі з автоматичним ввімкненням та вимкненням подавання теплої води.

Технічна характеристика змішувача шихти

Корисний об’єм, л 2100

Час змішування, хв. 5

Число обертів, хв.-1 10

Потужність електродвигуна, кВт 30.

7.3.13. Вибір автоматичних терезів[3]

Кількість шихти (Р) на одне змішування складає:

Р=V*γ*к, (7.15)

де V – об’єм змішувача,м3 ; γ – об’ємна маса шихти, т/м3 ; к – коефіцієнт заповнення змішувача.

Р=2,1*1,43*0,8=2,4024т

З таблиці 7.1 видно, що кожної години для приготування 14,686т шихти необхідно 8,397 т піску. 14,686т шихти – 8,397 т піску.

2,4024т шихти – Х т піску

Х =1,374 т піску.

Виходячи з того ,що витрати становлять 1,374 т/год. та встановлено 3 бункери, встановлюємо 3 терезів ДВCТ-600.

Технічна характеристика терезів ДВСТ-600

Границя важення, кг 120-600

Об’єм ковша, м3 1,1

Цикл важення, с 240

Похибка, % 0,5

Маса, кг 880.

7.4. Лінія каоліну

7.4.1. Розрахунок бункеру

Розрахунок проводимо за п.7.3.1

Приймаємо наступні розміри бункеру, м:

Н=0,4; Н1 =0,821; а=1,6; b=0,45.

де H – висота верхньої частини бункеру, м; H1 – висота нижньої частини бункеру, м; а – сторона нижньої частини бункеру, м; b – сторона випускної відтулини, м.

7.4.2. Вибір лоткового живильника

Приймаємо до установки один лотковий живильник.

Технічна характеристика лоткового живильника

Типорозмір КВ1Т-0,15

Розміри труби, мм: діаметр 159![]() 4,9

4,9

максимальна довжина, м 3,3

Продуктивність, м3 /год 6.

7.4.3. Вибір стрічкового конвеєру

Технічна характеристика стрічкового конвеєру

Типорозмір 4025-40

Ширина стрічки, мм 400

Тип стрічки / кількість прокладок Б-820/3

Найбільша розрахункова швидкість стрічки, м/с 2,5

Найбільша продуктивність, м3 /год. 125

Найбільша потужність на барабані, кВт 4,4

Діаметр привідного барабану, мм 250.

7.4.4. Вибір елеватора

На просіювання каолін подається ковшовим елеватором. Вибираємо стрічковий елеватор типу ЕЛГ-160з глибокими ковшами.

Технічна характеристика стрічкового елеватора

Типорозмір ЕЛГ-160

Продуктивність, м3 /год. 4-7

Швидкість руху ходової частини, м/с 1,0-1,7

Ширина ковшів, мм 160

Крок ковшів, мм 300

Ємність ковшів, л 0,5

Ширина стрічки, мм 200

Максимальна висота підйому, м до 30.

7.4.5. Вибір сита

При годинній витраті каоліну 0,743 т вибираємо сито - бурат. Технічна характеристика сита

Типорозмір 650![]() 1500

1500

Розміри барабану, мм діаметр більшої основи 650 довжина 550

Число обертів барабану, хв.-1 30

Розміри фракцій, мм 0-1

Приблизна середня продуктивність т/год. 1,5

Потужність двигуна, кВт 1

7.4.6. Розрахунок бункера вагової лінії

Розрахунок проводимо за п.7.3.8

Приймаємо бункер циліндрично-конічної форми таких розмірів:

Діаметр циліндричної частини, м 2

Висота циліндричної частини, м 6

Висота конічної частини, м 3

Діаметр випускної відтулини, м 0,45.

Для зберігання каоліну приймаємо один бункер.

7.4.7. Вибір лоткового живильника

Приймаємо до установки один лотковий живильник.

Технічна характеристика лоткового живильника

Типорозмір КВ1Т-0,15

Розміри труби, мм: діаметр 159![]() 4,9

4,9

максимальна довжина, м 3,3

Продуктивність, м3 /год 6.

7.4.8. Вибір автоматичних терезів

З таблиці 7.1 видно, що кожної години для приготування 14,686т шихти необхідно 0,743 т каоліну. 14,686т шихти – 0,743т каоліну

2,4024т шихти – Х т каоліну.

Х=0,122 т каоліну

Виходячи з того, що витрати становлять 0,122 т/год. встановлюємо одні терези.

Технічна характеристика терезів

Типорозмір ДВСТ-150

Границя важення, кг 50-150

Об’єм ковша, м3 0,27

Цикл важення, с 180

Похибка, % 0,5

Маса, кг 880.

7.5. Лінія доломіту

7.5.1. Вибір бункеру

Розрахунок проводимо за п.7.3.1.

Приймаємо наступні розміри бункеру, м:

Н=0,8; Н1 =1,11; а=2; b=0,45.

де H – висота верхньої частини бункеру, м; H1 – висота нижньої частини бункеру, м; а – сторона нижньої частини бункеру, м; b – сторона випускної відтулини, м.

7.5.2. Вибір лоткового живильника

Приймаємо до встановлення один лотковий живильник.

Технічна характеристика лоткового живильника

Типорозмір КВ1Т-0,15

Розміри труби, мм: діаметр 159![]() 4,9

4,9

максимальна довжина, м 3,3

Продуктивність, м3 /год 6.

7.5.3. Розрахунок щокової дробарки[8]

Продуктивність щокової дробарки розраховуємо за формулою:

![]() , (7.16) де а – ширина завантажувальної щілини в зімкненому стані, м; S – величина відходу щоки, м(S=0,03*b для крупних, S=0,04*b для середніх та дрібних дробарок); для ЩДС S=7+0,1*b, для ЩДП S=8+0,26*b,( b – розмір вихідної щілини, мм); n – частота обертання ексцентрикового валу, об/хв.; φ – коефіцієнт заповнення зеву(0,2-0,65).

, (7.16) де а – ширина завантажувальної щілини в зімкненому стані, м; S – величина відходу щоки, м(S=0,03*b для крупних, S=0,04*b для середніх та дрібних дробарок); для ЩДС S=7+0,1*b, для ЩДП S=8+0,26*b,( b – розмір вихідної щілини, мм); n – частота обертання ексцентрикового валу, об/хв.; φ – коефіцієнт заповнення зеву(0,2-0,65).

Частота обертання ексцентрикового валу розраховуємо за формулою 7.17 [8], об/хв.;

n=310-145*B (7.17) де В – ширина завантажувального отвору, м;

n=310-145*0,175=284,625.

Q=30*(2*0.05+0.007)*28*0.6*0.007*0.4*![]() =4,689 м3

/год.

=4,689 м3

/год.

Потужність двигуну щокової дробарки розраховуємо за формулою [8], кВт;

N=1.37*![]() , (7.18) де σ – межа міцності матеріалу, що дробиться, МПа;

, (7.18) де σ – межа міцності матеріалу, що дробиться, МПа;

Q – продуктивність дробарки за годину, кг; Е – модуль пружності матеріалу, що дробиться, МПа; η – ККД дробарки; dн,dк – максимальний початковий та кінцевий діаметри кусків матеріалу, що дробиться(dн приймається 0,85 В ,dк дорівнює ширині розвантажувального отвору, м).

N=1.37*![]() =4,42 кВт.

=4,42 кВт.

Технічна характеристика щокової дробарки

Типорозмір 175![]() 250

250

Розміри завантажувального отвору, мм ширина 175 довжина 250

Найбільший розмір кусків матеріалу, які можна завантажити, мм 149

Ширина розвантажувального отвору, мм 70

Число обертів ексцентрикового валу, хв.-1 300

Продуктивність при дробленні порід середньої твердості, м3 /год 2,5-5

Потужність електродвигуна, кВт 6.

7.5.4. Вибір стрічкового конвеєру

Технічна характеристика стрічкового конвеєру

Типорозмір 4025-40

Ширина стрічки, мм 400

Тип стрічки / кількість прокладок Б-820/3

Найбільша розрахункова швидкість стрічки, м/с 2,5

Найбільша продуктивність, м3 /год. 125

Найбільша потужність на барабані, кВт 4,4

Діаметр привідного барабану, мм 250

7.5.5. Вибір елеватора

Для підйому подрібненого доломіту до сушильного барабану вибираємо ківшевий стрічковий елеватор ЕЛГ-160 з глибокими ковшами.

Технічна характеристика стрічкового елеватора

Типорозмір ЕЛГ-160

Продуктивність, м3 /год. 4-7

Швидкість руху ходової частини, м/с 1,0-1,7

Ширина ковшів, мм 160

Крок ковшів, мм 300

Ємність ковшів, л 0,65

Ширина стрічки, мм 200

Максимальна висота, м до 30.

7.5.6. Вибір сушильного барабану

Сушильний барабан розраховуємо за пунктом 7.3.4. Для сушіння доломіту вибираємо сушильний барабан прямоточного типу заводу „Строймашина” розмірами 1,2![]() 6м.

6м.

Технічна характеристика сушильного барабану

Типорозмір 1200![]() 6000

6000

Об’єм, м3 6,8

Кут нахилу барабану, град 4

Число обертів барабану, хв.-1 5

Потужність двигуна, кВт 3,8

Габаритні розміри, мм: довжина 7200 ширина 2100 висота 10000

Маса, т 10,0.

7.5.7. Вибір стрічкового конвеєру

Для транспортування кускового доломіту до сушарки вибираємо жолобчастий стрічковий конвеєр нормального типу 4025-40.

Технічна характеристика стрічкового конвеєру

Типорозмір 4025-40

Ширина стрічки, мм 400

Тип стрічки / кількість прокладок Б-820/3

Найбільша розрахункова швидкість стрічки, м/с 2,5

Найбільша продуктивність, м3 /год. 125

Найбільша потужність на барабані, кВт 4,4

Діаметр привідного барабану, мм 250.

7.5.8. Вибір кульового млина[10]

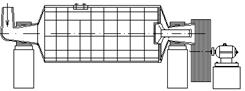

Помел доломіту виконується у кульовому млині з розвантаженням крізь полу цапфу.

Рисунок 7.4. – кульовий млин з розвантаженням крізь полу цапфу

Технічні параметри кульового млина

Типорозмір ШР-4

Діаметр барабану, м 2100

Робоча довжина барабану, мм 1500

Частота обертання барабану, об/с 0,4

Продуктивність, т/год 6-16

Потужність електродвигуна, кВт 125

Габаритні розміри, мм

довжина 6,595

ширина 4,457

висота 3,72

Маса, т 34,5.

7.5.9. Вибір стрічкового конвеєру

Для транспортування помеленого доломіту до сита вибираємо жолобчастий стрічковий конвеєр нормального типу 4025-40.

Технічна характеристика стрічкового конвеєру

Типорозмір 4025-40

Ширина стрічки, мм 400

Тип стрічки / кількість прокладок Б-820/3

Найбільша розрахункова швидкість стрічки, м/с 2,5

Найбільша продуктивність, м3 /год. 125

Найбільша потужність на барабані, кВт 4,4

Діаметр привідного барабану, мм 250.

7.5.10. Вибір сита

При годинній витраті доломіту 2,242 т вибираємо сито - бурат.

Технічна характеристика сита

Типорозмір СМ-237

Розміри барабану, мм діаметр більшої основи 1100 довжина 35000

Число обертів барабану, хв.-1 25

Розміри фракцій, мм 0-1;1-3;3-5

Приблизна середня продуктивність т/год. 3

Потужність двигуна, кВт 1,7.

7.5.11. Вибір елеватора

Технічна характеристика стрічкового елеватора

Типорозмір ЕЛГ-160

Продуктивність, м3 /год. 4-7

Швидкість руху ходової частини, м/с 1,0-1,7

Ширина ковшів, мм 160

Крок ковшів, мм 300

Ємність ковшів, л 0,65

Ширина стрічки, мм 200

Максимальна висота,

29-04-2015, 04:13