Якість тари може значно погіршитись при транспортуванні, зберіганні і завантажувально – розвантажувальних роботах. незадовільна упаковка і умови зберігання приводять до появи щербин, відколів, тріщин, потертостей. Кількість бракованих виробів прямо залежить від з’єму скломаси: - зі збільшенням з’єму скломаси підвищується процент браку. Та при максимальних з`ємах процент браку становить 5-7%, а при нормальній роботі - 3-4%.

4.11. Пакування готових виробів[2]

Склотару упаковують різноманітними способами: в ящики, контейнери, та ін., але найбільш раціональним є спосіб упакування в безтарні пакети на піддонах – полети. Як показала закордонна та вітчизняна практика кращим способом упаковки, а особливо з точки зору схоронності якості тари, є безтарне пакування.

В цьому випадку дуже спрощується процедура пакування, виникає можливість використовувати електричні навантажувачі, крім того, забезпечується достатня чистота виробів, тому замість миття достатньо ополіскування внутрішньої поверхні виробів водою. Упаковування в безтарні пакети на піддонах різко знижує кількість бою при перевезенні та навантажувально - розвантажувальних роботах.

Безтарний пакет уявляє собою укладені в кілька рядів на піддон низькобортні лотки ( з гофрованого картону) із пляшками. Зверху на лотки та піддон натягується рукав термоусадочної плівки, після чого піддон термічно обробляється (Тобробки=20000 С) та утягується двома капроновими стрічками.

Упаковування в безтарні пакети має ряд переваг: Механізована та автоматизована зборка та розбирання пакетів, механізоване завантаження та розвантаження на вантажні машини та в залізничні вагони, складування пакетів виконується навантажувачами у два яруси.

Безтарні пакети по зрівнянню з груповими зв’язками забезпечують: - збільшення продуктивності праці при упаковці, зменшення необхідної для складування пляшок території в 1,7 рази, а зменшення працемісткості та кількості поїздок навантажувачів в 1.3 рази, зменшення працемісткості завантаження та закріплення пляшок у залізничні вагони в 4,1 рази, зменшення працемісткості при розвантаженні пляшок з залізничних вагонів у 11,6 рази, зменшення працемісткості при видачі пляшок зі складу на лінію розливу у 5,5 рази, підвищення рівня механізації на операціях збирання та розбирання, завантажувально - розвантажувальних і складських роботах в 1,6 рази, зменшення бою пляшок у 8 разів, скорочення загальних витрат на 1 млн. пляшок у 1.58 рази.

4.12. Внутрішньозаводське транспортування готових виробів[2]

Внутрішньозаводське транспортування готових виробів виконується за допомогою конвеєрів, ліфтів та електричних вилочних навантажувачів.На території цеху працює 4-5 вилочні навантажувачі, які виконують доставку сформованих пакетів до ліфтів(рівень 13.8 м). Ліфтами пакети опускаються на перший поверх(рівень 0 м), і далі перевозяться до складських приміщень.

4.13. Складування готових виробів[2]

Складування виконується за допомогою виделкових навантажувачів. Пакети ставлять у два яруси. Допускається складування готових виробів просто під відкритим небом, але протягом двох місяців.

5. Матеріальний баланс виробництва[8]

5.1. Розрахунок виробничої програми

За нормами технологічного проектування цехів безупинного формування пляшок передбачені наступні показники:

Таблиця 5.1. – норми технологічного проектування цеху

| № | найменування | |||

| 1 | тип склоформуючої машини | ВВ-7 | ||

| 2 | об’єм виробництва млн. шт./рік | 170 | ||

| 3 | коефіцієнт використання скломаси | 0,87 | ||

| 4 | тип живильника | ПК1552 | ||

| 5 | річний фонд робочого часу, діб | 365 | ||

| асортимент виробів | од. виміру | пляшки | ||

| 1 | об’єм виробів | мл. | 500 | 250 |

| 2 | вага виробу | г | 430 | 260 |

| 3 | швидкість формування | шт.хв | 40 | 50 |

| 4 | коефіцієнт використання машин за часом | 0,88 | 0,88 | |

| 5 | коефіцієнт виходу придатних виробів | 0,95 | 0,95 | |

Виробнича програма розраховується на задану річну продуктивність для кожної стадії.

5.2. Визначення загальних технологічних показників цеху, що проектується:

Коефіцієнт використання скломаси (КВС),%;

КВС=![]() , (5.1) де А – товарна продукція, т; Е – кількість звареної скломаси, т.

, (5.1) де А – товарна продукція, т; Е – кількість звареної скломаси, т.

КВС=![]() .

.

Питомі витрати скла на одиницю продукції, тт;![]() , (5.2)

, (5.2)

![]() .

.

Кількість зворотного бою скла, трік;![]() , (5.3) де Д– кількість скломаси, що надходить на виробку, трік.

, (5.3) де Д– кількість скломаси, що надходить на виробку, трік.

![]()

Відсоток бою скла за відношенням ло скломаси:![]() , (5.4)

, (5.4)

![]() .

.

Розраховуємо добову продуктивність склоформувальної машини за формулою:

![]() , (5.5) де V – швидкість виготовлення пляшок шт./хв;

, (5.5) де V – швидкість виготовлення пляшок шт./хв; ![]() – коефіцієнт використання машини.

– коефіцієнт використання машини.

Для пляшки 500мл при виготовленні пляшок у одномісних формах:

![]() , шт./добу.

, шт./добу.

Для пляшки 200мл.

![]() , шт./добу.

, шт./добу.

Необхідна кількість склоформуючих машин:

![]() , (5.6) де Д – кількість пляшок з урахуванням витрат на всіх стадіях виготовлення, шт.; Р – продуктивність машини, шт./добу; Т – кількість робочих днів машини.

, (5.6) де Д – кількість пляшок з урахуванням витрат на всіх стадіях виготовлення, шт.; Р – продуктивність машини, шт./добу; Т – кількість робочих днів машини.

Кількість робочих днів машини на рік визначаємо, знаючи коефіцієнт використання машини за часом:![]() , тоді N дорівнюватиме, шт.:

, тоді N дорівнюватиме, шт.:

![]()

![]()

![]() шт.

шт.

Для виготовлення пляшок ємністю 500 мл. приймаємо 4 склоформуючі машини ВВ-7, а для пляшок ємністю 250 мл – 1 машину ВВ-7.

При цьому коефіцієнти запасу продуктивності складатиме:

Для виробництва пляшок ємністю 500 мл: ![]()

Для виробництва пляшок ємністю 250 мл: ![]() ,

,

тобто 13 та 5,3 відсотка відповідно(що знаходиться у межах допустимих нори запасу продуктивності обладнання).

Таблиця 5.2. – Виробнича програма цеху

| найменування виробу | одиниці виміру | склад готової продукції | сортування виробів | відпал та обробка виробів | вироблення виробів | варіння скломаси | ||||||||||

| випуск | %відходів | надійде | випуск | %відходів | надійде | випуск | %відходів | надійде | випуск | %відходів | надійде | випуск | %відходів | надійде | ||

| пляшка 500мл | млн. шт./рік | 79,2 | 0,5 | 79,6 | 79,6 | 0,5 | 79,99 | 79,99 | 4 | 83,19 | 83,19 | 5 | 87,35 | 87,35 | 0,5 | 87,79 |

| т/рік | 34056 | 34226,28 | 34226,28 | 34397,41 | 34397,41 | 35773,31 | 35773,31 | 37561,97 | 37561,97 | 37749,78 | ||||||

| пляшка 250мл | млн. шт./рік | 30,8 | 30,95 | 30,95 | 31,11 | 31,11 | 32,35 | 32,35 | 33,97 | 33,97 | 34,14 | |||||

| т/рік | 8008 | 8048,04 | 8048,04 | 8088,28 | 8088,28 | 8411,81 | 8411,81 | 8832,402 | 8832,402 | 8876,56 | ||||||

| загалом | т/рік | 42064 | 42274,32 | 42274,32 | 42485,69 | 42485,69 | 44185,12 | 44185,12 | 46394,38 | 46394,38 | 46626,35 | |||||

| А | Б | Б | В | В | Г | Г | Д | Д | Е | |||||||

А – товарна продукція, млн. шт./рік, т/рік;

Б – кількість (маса) виробів з врахуванням витрат при складуванні; ;

В – кількість (маса) виробів з врахуванням відходів при сортуванні

Г – кількість (маса) виробів з врахуванням відходів при обробці;

Д – кількість (маса) виробів з врахуванням відходів при виробленні;

Е – кількість (маса) виробів з врахуванням відходів

Таблиця 5.3. – технічна характеристика склоформувальної машини ВВ-7 [6]

| тип | роторний з безперервним обертовим рухом стола |

| продуктивність, шт./хв.: | |

| при масі краплі 260г для виробів місткістю 0,25 л: | 80 |

| при масі краплі 430г для виробів місткістю 0,5 л: | 60 |

| розмір виробів в одномісних формах, мм: | |

| діаметр корпусу | до 70 |

| діаметр шийки | до 45 |

| загальна висота | до 305 |

| розмір виробів у двохмісних формах, мм: | |

| діаметр корпусу | до 70 |

| діаметр шийки | до 45 |

| загальна висота | до 250 |

| встановлена потужність приводу, кВт: | 3 |

| кількість формуючих секцій, шт.: | 7 |

| кількість місць у формах, шт.: | |

| в одномісних чернових та чистових | 7 |

| в двохмісних чернових та чистових | 17 |

| діаметр по центрам форм, мм: | |

| одномісних | 1332 |

| двомісних | 1414 та 1250 |

| видача виробів на стіл охолодження: | механічний переставлювач |

| привід формуючих вузлів: | механічний |

| тиск стисненого повітря, Па: | (11,7-14,7)*104 |

| витрати стисненого повітря, м3 /хв.: | 4,3 |

| глибина вакууму, Па: | 96*103 |

| об’єм повітря, що відкачується вакуумним насосом, м3 /хв.: | 15 |

| повітря для охолодження форм: | |

| тиск, Па | 3,7*103 |

| витрати, м3 /хв. | 790 |

| подача скломаси: | автоматична від механічного живильника 2ПМГ-521 |

| відстань від пола до торця вічка живильника, мм: | 2700-3000 |

| габаритні розміри, мм: | |

| довжина | 1635 |

| ширина | 9155 |

| висота | 2370 |

| маса автомата, кг: | 9170 |

Розрахунок продуктивності печі

Час робочих днів печі на рік складає:![]() , (5.7) де Х. Р. – тривалість холодного ремонту печі, діб; К. П. – тривалість кампанії печі.

, (5.7) де Х. Р. – тривалість холодного ремонту печі, діб; К. П. – тривалість кампанії печі.

![]() діб.

діб.

Продуктивність печі визначаємо двома способами: із виробничої програми, по кількості скломаси, фактично виробленою машиною (Q1 ) і з врахуванням коефіцієнту використання скломаси (Q2 ), т/добу.

![]() ;

; ![]() .

.

Продуктивність печі встановлюємо за більшим розрахунковим показником. Кількість печей залежить від загальної кількості працюючих машин і кількості машиноліній у цеху.

При виробництві пляшок приймаємо одну піч продуктивністю 160 т/добу.

5.3. Розрахунок шихти

Розрахунок шихти проводимо за заданим складом скла, мас. %

Таблиця 5.4. – хімічний склад скла для виробництва пляшок

| SiO2 | Al2 O3 | Fe2 O3 | CaO + MgO | Na2 O | SO3 |

| 71,±2 | 2,8±1,3 | 0,5 | 11±1.3 | 14,3±0,9 | 0,3 |

Таблиця 5.5.–хімічний склад сировинних матеріалів, мас. %

| матеріал | SiO2 | Al2 O3 | Fe2 O3 | CaO | MgO | Na2 O | C | в.п.п. |

| пісок | 98,64 | 0,44 | 0,65 | - | - | - | - | 0,27 |

| каолін | 46,35 | 36,7 | 0,52 | 1,18 | - | - | - | 15,25 |

| доломіт | 2,14 | 0,58 | 0,11 | 37,82 | 14,75 | - | - | 44,6 |

| сода | - | - | - | - | - | 58,5 | - | 0,8 |

| сульфат натрію | - | - | - | - | - | 41,5 | - | 0,39 |

| крейда | - | - | 0,03 | 56,25 | 0,12 | - | - | 43,6 |

| вугілля | - | - | - | - | - | - | 94 | - |

Беремо до уваги, що при варінні скломаси деякі сировинні матеріали звітрюються.

Звітрення компонентів становить, мас. %:

Na2 O для соди – 3.2, для сульфату – 5.

Розрахунок шихти на 100 м. ч. скла проводимо з метою визначення кількості сировинних матеріалів та встановлення рецепту шихти.

Позначаємо кількість піску, каоліну, доломіту та крейди відповідно: X, Y, Z, T.

Складаємо систему рівнянь, які вирішуємо за допомогою програми MathCAD.

71.4=0,9864*Х+0,4635*Y+0.0214*Z+0*T;

2.8=0.0044*X+0.367*Y+0.0058*Z+0*T;

8.3=0*X+0.118*Y+0.3782*Z+0.5625*T;

2,7=0*X+0*Y+0.1475*Z+0.0012*T

За результатами розрахунку кількість сировинних матеріалів становить, мас. ч:

пісок каолін доломіт крейда

68,621 6,518 18,286 2,324.

5.3.1. Розрахунок необхідної кількості соди та сульфату натрію

З содою та сульфатом натрію необхідно ввести 14,3 масових частки Na2 O. Співвідношення кількості Na2 O, який вводиться за допомогою соди та сульфату натрію складає 91,8:8,2.

Відповідно до цього з содою вводиться, %:![]() .

.

Кількість соди, кг:![]() .

.

З урахуванням летучості (3,2%) кількість соди складатиме, кг: ![]() .

.

З сульфатом натрію вводиться, %: ![]() .

.

Кількість сульфату натрію, кг: ![]() .

.

З урахуванням летучості (5%) кількість сульфату натрію складатиме, кг:![]() .

.

5.3.2. Розрахунок необхідної кількості вугілля

Для відновлення сульфату натрію використовується вугілля у кількості 6% від маси сульфату натрію, тобто, кг: ![]()

Результати розрахунків приведені в таблиці 5.6.

Таблиця 5.6. – розрахунковий склад шихти та скла

| назва матеріалу | кількість матеріалів м. ч. на 100 м. ч. скла | вміст оксидів, мас. % | загалом | ||||||

| SiO2 | Al2 O3 | Fe2 O3 | CaO | MgO | Na2 O | SO3 | |||

| пісок | 68,6210 | 67,6878 | 0,3019 | 0,4460 | - | - | - | - | |

| каолін | 6,5180 | 3,0211 | 2,3921 | 0,0339 | 0,0769 | - | - | - | |

| доломіт | 18,2860 | 0,3913 | 0,1061 | 0,0201 | 6,9158 | 2,6972 | - | - | |

| сода | 23,1581 | - | - | - | - | - | 13,1274 | - | |

| сульфат натрію | 2,9668 | - | - | - | - | - | 1,1726 | - | |

| крейда | 2,3240 | - | - | 0,0007 | 1,3073 | 0,0028 | - | - | |

| вугілля | 0,1894 | - | - | - | - | - | - | - | |

| загалом | 122,0633 | ||||||||

| розрахунковий склад скла | 71,1002 | 2,8001 | 0,5007 | 8,2999 | 2,70 | 14,300 | 0,2991 | 100,0 | |

| зданий склад скла | 71,1000 | 2,8000 | 0,5000 | 8,3000 | 2,70 | 14,300 | 0,3000 | 100,0 | |

5.3.3. Розрахунок вигоряння шихти

122,0633 кг шихти – 100 кг скла

100 кг шихти – Х кг скла

Х=![]() %

%

Вигоряння становить, %; 100-81,925=18,075

Розрахунок матеріального балансу

Кількість шихти на річну програму становить:

![]() , (6.1) де к – коефіцієнт співвідношення шихти та бою ( приймаємо рівним 70:30); q – кількість шихти на 100 кг скломаси; Е – кількість скломаси за рік.

, (6.1) де к – коефіцієнт співвідношення шихти та бою ( приймаємо рівним 70:30); q – кількість шихти на 100 кг скломаси; Е – кількість скломаси за рік.

![]() т/рік.

т/рік.

Із бою наварюється скломаси:![]() т/рік.

т/рік.

Кількість зворотного бою:![]() т/рік.

т/рік.

Кількість купленого бою:![]() т/рік.

т/рік.

Розрахунок кількості сировинних матеріалів, т/рік:

Пісок 1,2206 шихти – 0,6862 т піску 39839,563 – Х

Х=22396,828 т/рік.

Каолін 2127,374 т/рік.

Доломіт 5968,266 т/рік.

Сода 7558,437 т/рік.

Сульфат натрію 968,324 т/рік.

Крейда 758,517 т/рік.

Вугілля 61,817 т/рік.

Розрахунок кількості матеріалів з урахуванням втрат при обробці і транспортуванні.

Втрати піску, т/рік: ![]() ;

;

Таким чином розраховуємо всі інші сировинні матеріали. Результати розрахунків приведено у таблиці 5.7.

Таблиця 5.7. – потреба в сировинних матеріалах з урахуванням витрат при обробці й транспортуванні

| матеріал | потреба матеріалу для шихти, т/рік | втрати, % | кількість матеріалів з урахуванням відходів, т/рік | кількість втрат, т/рік |

| пісок | 22396,828 | 4 | 23292,701 | 895,873 |

| каолін | 2127,374 | 1,5 | 2159,284 | 31,911 |

| доломіт | 5968,266 | 2 | 6087,631 | 119,365 |

| сода | 7558,437 | 1 | 7634,022 | 75,584 |

| сульфат Na | 968,324 | 1 | 978,007 | 9,683 |

| крейда | 758,517 | 3 | 781,273 | 22,756 |

| вугілля | 61,817 | 4 | 64,290 | 2,473 |

| всього | 1157,645 | |||

| склобій | 11951,869 | 10 | 13147,056 | 1195,187 |

Розрахунок кількості матеріалів з урахуванням природної вологості:

Витрати піску, т/рік: ![]() .

.

Кількість вологи піску, т/рік: ![]() .

.

Розрахунок витрат інших сировинних матеріалів з урахуванням природної вологості наведено у таблиці 5.8.

Таблиця 5.8. – потреба в сировинних матеріалах з урахуванням природної вологості

| матеріал | вологість, % | кількість матеріалів, т/рік | кількість вологи, т/рік |

| пісок | 5 | 24518,632 | 1225,932 |

| каолін | 0,51 | 2170,353 | 11,069 |

| доломіт | 7 | 6545,840 | 458,209 |

| сода | 2 | 7789,818 | 155,796 |

| сульфат Na | 3 | 1008,255 | 30,248 |

| крейда | 0,08 | 781,899 | 0,626 |

| вугілля | 5 | 67,674 | 3,384 |

| склобій | - | 13147,056 | - |

Таблиця 5.9. – потреба в сировинних матеріалах з урахуванням природної вологості матеріалів і вологості після сушіння

| матеріал | вологість, % | кількість матеріалів, т/рік | кількість вологи, т/рік | залишок вологи, т/рік | випарена волога, т/рік | |

| до сушіння | після сушіння | |||||

| пісок | 5,0 | 0,1 | 24518,632 | 1225,932 | 24,543 | 1201,388 |

| каолін | 0,51 | 0,51 | 2170,353 | 11,069 | 11,069 | 0 |

| доломіт | 7,0 | 0,1 | 6545,840 | 458,209 | 6,552 | 451,656 |

| сода | 2,0 | 2,0 | 7789,818 | 91,876 | 91,876 | 0 |

| сульфат Na | 3,0 | 3,0 | 1008,255 | 11,955 | 11,955 | 0 |

| крейда | 0,08 | 0,08 | 781,899 | 0,626 | 0,626 | 0 |

| вугілля | 5,0 | 5,0 | 67,674 | 24,901 | 26,211 | 0 |

| 39507,020 | ||||||

| склобій | прихід | 12060,164 | ||||

| 1824,566 | 172,832 | 1653,045 | ||||

Розраховуємо залишок вологи та випарену вологу, т/рік.:

Кількість піску з вологістю 0,1%, т/рік:

![]() .

.

Залишок вологи, т/рік: 24543,175-24518,632=24,543

Випарена волога, т/рік: 1225,932-24,543=1201,388.

Кількість води для зволоження шихти, т/рік:(витрати) 39839,563*0,04=1593,583.

Необхідно ввести води, т/рік: (прихід) 1593,583-232,218=1361,365.

Вигоряння шихти, т/рік: 39839,563*0,18075=7201,001.

За результатами розрахунків виробничої програми та витрат сировинних матеріалів складаємо таблицю матеріального балансу:

Таблиця 5.10 – матеріальний баланс виробництва

| прихід | т/рік | витрати | т/рік |

| сировинні матеріали з урахуванням втрат і вологості | 42882,47037 | товарна продукція | 42064 |

| відходи скла | 4265,424 | ||

| витрати сировини | 1157,645 | ||

| склобій | 13147,056 | витрати бою | 1195,1869 |

| вода | 1361,364956 | волога із шихти | 1361,365 |

| вигоряння шихти | 7201,001 | ||

| волога із сировини | 232,2175642 | ||

| непогодження | 85,9480625 | ||

| разом | 57390,89122 | 57476,83928 |

Відсоток непогодження: (85,948*100):57476,839=0,15%

6. Контролювання якості виробів[2],[3]

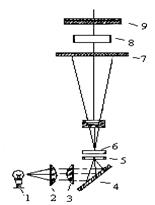

Якість тари – це кінцевий результат усього технологічного процесу. Отримання високоякісного продукту знаходиться у прямій залежності від ступеню досконалості всіх стадій виробництва, починаючи від видобутку та обробки сировини, складення шихти, варіння скломаси і закінчуючи виробкою, відпалом та транспортуванням. Найбільшу небезпеку для виробів становлять остаточні напруження, які можуть зруйнувати його. Напруження відшукують за допомогою полярископу. На сьогоднішній день найбільш розповсюджений полярископ ПКС-500.

рисунок 1.2. – полярископ ПКС-500

Пучок світла від електролампи 1 проходить конденсатори 2 та 3 і попадає на дзеркало 4 , а потім на поляризатор 5 . проходячи крізь виріб, що випробовується 6 плоскополяризоване світло при наявності напружень у виробі розкладається на два промені [2].

Аналізатор 10 приводить коливання цих променів у одну площину, і в результаті виникає інтерференція світла. Аналізатор дозволяє побачити колір, яскравість та різкість інтерференційної картини, яка залежить кількості і розподілення напружень у готовому виробі.

Інтерференційна кольорова картина у виробі змінюється в залежності від різності ходу променів.

По цим кольорам можливо судити про якість відпалу: добрий відпал – рівномірне фіолетово – червоне поле зору; задовільний відпал – червоно – жовтогарячий, та синій кольори, про поганий відпал свідчать блакитний, зелений та жовтий кольори.

Таблиця 4.4. – різність ходу променів нм/см

| жовтий | 325 |

| жовтувато – зелений | 275 |

| зелений | 200 вирахування кольорів |

| блакитно – зелений | 145 |

| блакитний | 115 |

| пурпурно – фіолетовий | 0 |

| червоний | 25 |

| жовтогарячий | 130 |

| світло – жовтий | 200 складення кольорів |

| жовтий | 260 |

| білий | 310 |

Якість скла визначається його однорідністю, наявністю включень, повітряних та лугових пузирів, а також кольоровістю та прозорістю. Якість виробки склотари визначається відсутністю або наявністю подвійних швів, посічок, плям від змащення форм, зморшок, покованості, потертості, задирок, ріжучих швів, слідів від ножиців, недоформованості горла виробів, а також дефектами геометричних розмірів, а саме непаралельністю торця вінчику площині дна, овальністю горла та корпусу, відхиленнями від вісі. Важливе значення має жорстке дотримання стандартних геометричних розмірів і повної сумісності скляної тари. Дефекти виробки склотари визначають її механічну витривалість і термостійкість, можливість її використання на автоматичних лініях розливу, величину втрат склотари та харчових продуктів. Окремі дефекти виробки можуть бути шкідливими для здоров’я споживача ( ріжучі шви, задирки та ін).

Якість тари може значно погіршитись при транспортуванні, зберіганні і завантажувально – розвантажувальних роботах. незадовільна упаковка й умови зберігання приводять до появи щербин, відколів, тріщин, потертостей.

7. Вибір, розрахунок, технічна характеристика устаткування

7.1. Розрахунок складу сировини[7], [8]

Збереження сировинних матеріалів здійснюють у закритих складах та силосах. Для визначення площі складу або об’єму силосу необхідно прийняти норму запасів на складі. Норми запасів можуть становити від 15 до 60 діб, в залежності від відстані до постачальника сировини та витрат сировинних матеріалів. Враховуючи режим роботи складального цеху складаємо таблицю витрат сировинних матеріалів[7].

Таблиця 7.1. – витрати сировинних матеріалів

| назва сировини | т/рік | т/добу | т/годину | м3 /год | насипна об’ємна маса, т/м3 |

| пісок | 24518,632 | 67,174 | 8,397 | 5,998 | 1,4 |

| каолін | 2170,353 | 5,946 | 0,743 | 0,465 | 1,6 |

| доломіт | 6545,840 | 17,934 | 2,242 | 1,245 | 1,8 |

| сода | 7789,818 | 21,342 | 2,668 | 2,223 | 1,2 |

| сульфат Na | 1008,255 | 2,762 | 0,345 | 0,288 | 1,2 |

| крейда | 781,899 | 2,142 | 0,268 | 0,191 | 1,4 |

| вугілля | 67,674 | 0,185 | 0,023 | 0,017 | 1,4 |

| склобій | 13147,056 | 36,019 | 4,502 | 2,251 | 2,0 |

| шихта | 42882,470 | 117,486 | 14,686 | 10,270 | 1,43 |

При розрахунку площі складу беремо до уваги, що ширина складу завжди кратна 6. найбільш поширені склади з перегонами 12, 18, 24, 30м. приймаємо ширину складу 12 м.

Таблиця 7.2. – результати розрахунку складу сировинних матеріалів

| назва сировини | витрати, т/добу | норма запасу, діб | запас, т | насипна щільн., т/м | об’єм запасу, м3 | висота укл-ння мат-ів, м | корисна площа складу, м2 (Fк) | Загальна площа складу, м2 (Fз) |

| пісок | 67,17433 | 15 | 1007,615 | 1,4 | 719,725 | 6 | 119,954 | |

| каолін | 5,946173 | 30 | 178,3852 | 1,6 | 111,491 | 4 | 27,873 | |

| доломіт | 17,93381 | 30 | 538,0143 | 1,8 | 298,897 | 4 | 74,724 | |

| сода | 21,34197 | 30 | 640,259 | 1,2 | 533,549 | 6 | 88,925 | |

| сульфат Na | 2,762341 | 30 | 82,87024 | 1,2 | 69,059 | 3 | 23,020 | |

| крейда | 2,142188 | 30 | 64,26563 | 1,4 | 45,904 | 3 | 15,301 | |

| вугілля | 0,185407 | 30 | 5,562212 | 1,4 | 3,973 | 2 | 1,987 | |

| склобій | 36,01933 | 30 | 1080,58 | 2 | 540,290 | 6 | 90,048 | |

| 441,832 | 574,381 |

![]() м2

.

м2

.

Виходячи з того, що довжина цеху повинна бути кратною 3, то приймаємо площу складу 576м2 , при цьому ширина дорівнює 12 м, а довжина складу – 48м.

7.2. Розрахунок грейферного крану[7],[8]

Технічна характеристика мостового електричного крана

Вантажопідйомність, т 5

Прогин крана, м 3-12

Висота підйому вантажу, м 6

Швидкість підйому вантажу, м/хв. 8

Швидкість руху візка, м/хв. 20

Швидкість руху крану, м/хв. 30

Потужність приводу, кВт переміщення крану 0,8 переміщення візку 0,4 підйому 4,5.

Визначаємо розрахункову продуктивність крана, м3 /год.:

![]() , (7.1) де V – об’єм ковша; φ – коефіцієнт заповнення ковша; tц

– тривалість циклу, хв.:

, (7.1) де V – об’єм ковша; φ – коефіцієнт заповнення ковша; tц

– тривалість циклу, хв.:

tц =t1 +t2 +t3 +t4 +t5 +t6 , хв., (7.2) t1 – час закриття ковша, хв; t2 – час підйому і спускання ковша, хв;

![]() , (7.3) де h – висота підйому ковша, м; V – швидкість підйому ковша, м/хв; t3

– час переміщення візка, хв;

, (7.3) де h – висота підйому ковша, м; V – швидкість підйому ковша, м/хв; t3

– час переміщення візка, хв;

![]() , (7.4) де l1

– довжина шляху візка (приймаємо 0,5ширини складу – 6м); t4

– час розкриття ковша (5-7 секунд); t5

– час на розгін і гальмування (0,3 хвилини за цикл); t6

– час переміщення моста, хв;

, (7.4) де l1

– довжина шляху візка (приймаємо 0,5ширини складу – 6м); t4

– час розкриття ковша (5-7 секунд); t5

– час на розгін і гальмування (0,3 хвилини за цикл); t6

– час переміщення моста, хв;

![]() , (7.5) де l2

– довжина шляху моста, м; (приймаємо I2

=0.5 довжини складу – 23м); V2

– швидкість переміщення моста, м/хв.

, (7.5) де l2

– довжина шляху моста, м; (приймаємо I2

=0.5 довжини складу – 23м); V2

– швидкість переміщення моста, м/хв.

Приймаємо проліт моста крана рівним 12-1.5.=10,5м.

Розраховуємо цикл роботи крана:

t1

=0,2хв. t2

![]() хв. t3

хв. t3

![]() хв.

хв.

t4

![]() хв. t5

=0.3хв. t6

=

хв. t5

=0.3хв. t6

=![]() хв.

хв.

tц =0,2+1,5+0,525+0,11+0,3+1,6=4,235хв.

Приймаємо ємність ковша 0,75м3 .

Qрозр

=![]() 9,03м3

/год. Qфакт

=

9,03м3

/год. Qфакт

=![]() Qрозр

=0,8*9,03=7,23м3

/год.

Qрозр

=0,8*9,03=7,23м3

/год.

Кількість грейферних кранів складає:

![]() , де Р – кількість перевантаженої сировини.

, де Р – кількість перевантаженої сировини.

![]() 2,89

2,89

Приймаємо 3 крана.

Вибір основного технологічного устаткування

7.3. Лінія піску

7.3.1.Розрахунок бункеру [7]

Витрати піску для складальної ділянки за 1 годину становлять 5,998м3 . для нормальної роботи приймаємо запас у бункері на 4 години роботи. Тоді об’єм запасу дорівнює, м3 :

5,998*4=23,99м3 .

Для збереження цього об’єму піску приймаємо розміри бункеру, м: підвалина бункеру – 1.5![]() 1.5, розміри випускної відтулини – 0,45

1.5, розміри випускної відтулини – 0,45![]() 0,45, кут нахилу дна – 550

.

0,45, кут нахилу дна – 550

.

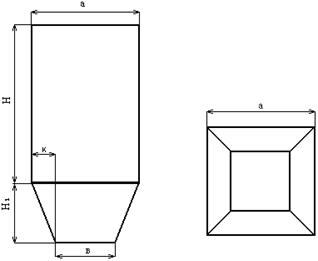

Рисунок 7.1. – геометрична конфігурація бункеру

Об’єм бункеру, м3 :

![]() , де H – висота верхньої частини бункеру, м; H1

– висота нижньої частини бункеру, м; а – сторона нижньої частини бункеру, м; b – сторона випускної

, де H – висота верхньої частини бункеру, м; H1

– висота нижньої частини бункеру, м; а – сторона нижньої частини бункеру, м; b – сторона випускної

29-04-2015, 04:13