4. поверхность 15:

(при глубине резания черновая обработка t=3,27 мм - S=0,8 мм ¤об )

5. поверхность 14:

(при глубине резания черновая обработка t=21,5 мм - S=1,5 мм ¤об )

6. поверхность 9:

(при глубине резания черновая обработка t=5 мм - S=0,8 мм ¤об )

7. поверхность 10, 12:

(при глубине резания черновая обработка t=2,5 мм - S=0,73 мм ¤об

получистовая обработка t=1 мм - S=0,26 мм ¤об

чистовая обработка t=0,5 мм - S=0,11 мм ¤об ) (к.-2)

8. поверхность 11:

(при глубине резания черновая обработка t=4 мм - S=1,2 мм ¤об

получистовая обработка t=2 мм - S=0,73 мм ¤об )

9. поверхность 16:

(при глубине резания черновая обработка t=4 мм - S=1,2 мм ¤об

получистовая обработка t=2,5 мм - S=0,73 мм ¤об

чистовая обработка t=1,5 мм - S=0,16 мм ¤об ) (к.-9)

10. поверхность 21:

(при глубине резания черновая обработка t=3,4 мм - S=0,8 мм ¤об )

11. поверхность 19:

(при глубине резания черновая обработка t=6 мм - S=1,2 мм ¤об

получистовая обработка t=3,5 мм - S=0,8 мм ¤об

чистовая обработка t=2,5 мм - S=0,73 мм ¤об )

Выбранные значения подач корректируются с учетом поправочных коэффициентов:

(к.-23)

Кsu =1,5 - коэффициент, зависящий от инструментального материала;

Кsn =1 - коэффициент, зависящий от состояния поверхности заготовки;

Ksp =1,15 - коэффициент, зависящий от способа крепления пластин;

Ksd =0,7 - коэффициент, зависящий от диаметра детали;

Ks =1 - геометрических параметров резца;

Ksm =0,7 - коэффициент, зависящий от механических свойств материала;

Ksl =1 - вылет резца.

1. на черновой стадии обработки поверхности 2, 10, 12:

S0 =0,73 ´ 1,15 ´ 1 ´ 1,15 ´ 0,7 ´ 1 ´ 0,7 ´ 1=0,47 мм ¤об

на черновой стадии обработки поверхности 1, 9, 15, 21:

S0 =0,5 ´ 1,15 ´ 1 ´ 1,15 ´ 0,7 ´ 1 ´ 0,7 ´ 1=0,52 мм ¤об

на черновой стадии обработки поверхности 29, 14:

S0 =1,5 ´ 1,15 ´ 1 ´ 1,15 ´ 0,7 ´ 1 ´ 0,7 ´ 1=0,97 мм ¤об

на черновой стадии обработки поверхности 11, 16, 19:

S0 =1,2 ´ 1,15 ´ 1 ´ 1,15 ´ 0,7 ´ 1 ´0,7 ´ 1=0,77 мм ¤об

2. на получистовой стадии обработки поверхности 2, 10, 12:

S0 =0,26 ´ 1,15 ´ 1 ´ 1,15 ´ 0,7 ´ 1 ´ 0,7 ´ 1=0,17 мм ¤об

на получистовой стадии обработки поверхности 11, 16:

S0 =0,73 ´ 1,15 ´ 1 ´ 1,15 ´ 0,7 ´ 1 ´ 0,7 ´ 1=0,47 мм ¤об

на получистовой стадии обработки поверхность 19:

S0 =0,8 ´ 1,15 ´ 1 ´ 1,15 ´ 0,7 ´ 1 ´ 0,7 ´ 1=0,52 мм ¤об

3. на чистовой стадии обработки поверхности 2, 10, 12:

S0 =0,11 ´ 1,15 ´ 1,15 ´ 0,7 ´ 1 ´ 0,7 ´ 1=0,07 мм ¤об

на чистовой стадии обработки поверхность 16:

S0 =0,16 ´ 1,15 ´ 1 ´ 1,15 ´ 0,7 ´ 1 ´ 0,7 ´ 1=0,1 мм ¤об

на чистовой стадии обработки поверхность 19:

S0 =0,73 ´ 1,15 ´ 1 ´ 1,15 ´ 1,0 ´ 0,7 ´ 0,7 ´ 1=0,47 мм ¤об

Усилия подач:

(к.-Т3)

1. черновая обработка:

поверхности 2, 10, 12 - Рхт =250 Н, Рут =150 Н

поверхность 9 - Рхт =600 Н, Рут =250 Н

поверхности 1, 15, 21 - Рхт =380 Н, Рут =200 Н

поверхности 14, 29 - Рхт =950 Н, Рут =370 Н

поверхности 11, 16 - Рхт =540 Н, Рут =210 Н

поверхность 19 - Рхт =820 Н, Рут =340 Н

2. получистовая обработка:

поверхности 2, 10, 12 - Рхт =100 Н, Рут =25 Н

поверхность 11 - Рхт =220 Н, Рут =50 Н

поверхность 16 - Рхт =270 Н, Рут =60 Н

поверхность 19 - Рхт =400 Н, Рут =150 Н

3. чистовая обработка:

поверхности 2, 10, 12 - Рхт =50 Н, Рут =10 Н

поверхность 16 - Рхт =55 Н, Рут =15 Н

поверхность 19 - Рхт =270 Н, Рут =100 Н

Поправочные коэффициенты на силы резания:

(к.-4)

Kpm x, y =0,95 - коэффициент, зависящий от механических свойств

обрабатываемого материала;

Kpx j =0,7 - коэффициент, зависящий от главного угла в плане;

Kpy j =1,5 - коэффициент, зависящий от главного угла в плане;

Kpx g =1,2 - коэффициент, зависящий от переднего угла;

Kpy g =1,1 - коэффициент, зависящий от переднего угла;

Kpx l =1,0 - коэффициент, зависящий от угла наклона режущей кромки;

Kpy l =1,0 - коэффициент, зависящий от угла наклона режущей кромки.

Рхт =Рхт ´Kрмх ´Kp х j ´Kpx g ´Kp х g ´Kpx l

Рут =Рут ´Kрму ´Kp у j ´Kp у g ´Kp у g ´Kp у l

1. Черновая обработка:

поверхности 2, 10, 12:

Рхт =250 ´0,95 ´0,7 ´1,2 ´1=200 Н

Рут =100 ´0,95 ´1,5 ´1,1 ´1=156 Н

поверхности 1, 15, 21:

Рхт =380 ´0,95 ´0,7 ´1,2 ´1=305 Н

Рут =150 ´0,95 ´1,5 ´1,1 ´1=235 Н

поверхность 9:

Рхт =600 ´0,95 ´0,7 ´12 ´1=478 Н

Рут =250 ´0,95 ´1,5 ´1,1 ´1=392 Н

поверхности 14, 29:

Рхт =950 ´0,95 ´0,7 ´1,2 ´1=758 Н

Рут =370 ´0,95 ´1,5 ´1,1 ´1=580 Н

поверхности 11, 16:

Рхт =540 ´0,95 ´0,7 ´1,2 ´1=430 Н

Рут =210 ´0,95 ´1,5 ´1,1 ´1=329 Н

поверхность 19:

Рхт =820 ´0,95 ´0,7 ´1,2 ´1=654 Н

Рут =340 ´0,95 ´1,5 ´1,1 ´1=533 Н

2. Получистовая стадия обработки:

поверхности 2, 10, 12:

Рхт =100 ´0,95 ´0,7 ´1,2 ´1=80 Н

Рут =25 ´0,95 ´1,5 ´1,1 ´1=39 Н

поверхность 11:

Рхт =220 ´0,95 ´0,7 ´1,2 ´1=175 Н

Рут =50 ´0,95 ´1,5 ´1,1 ´1=78 Н

поверхность 16:

Рхт =270 ´0,95 ´0,7 ´1,2 ´1=215 Н

Рут =600 ´0,95 ´1,5 ´1,1 ´1=94 Н

поверхность 16:

Рхт =400 ´0,95 ´0,7 ´1,2 ´1=319 Н

Рут =150 ´0,95 ´1,5 ´1,1 ´1=235 Н

3. Чистовая стадия обработка:

поверхности 1, 2, 10:

Рхт =50 ´0,95 ´0,7 ´1,2 ´1=40 Н

Рут =10 ´0,95 ´1,5 ´1,1 ´1=15 Н

поверхность 16:

Рхт =55 ´0,95 ´0,7 ´1,2 ´1=45 Н

Рут =15 ´0,95 ´1,5 ´1,1 ´1=20 Н

поверхность 19:

Рхт =270 ´0,95 ´0,7 ´1,2 ´1=215 Н

Рут =100 ´0,95 ´1,5 ´1,1 ´1=156 Н

Выбор скорости резания:

на черновой стадии обработки:

Дд =159 м ¤мин

на получистовой стадии обработки:

Дд =179 м ¤мин

на чистовой стадии обработки:

Дд =327 м /мин

Поправочные коэффициенты:

Kvu =0,75 - в зависимости от инструментального материала;

Kvc =1,0 - в зависимости от группы обрабатываемого материала;

KvD =1,0 - в зависимости от вида обработки;

Kvm =1,5 - в зависимости от механических свойств обрабатываемого

материала;

Kv j =1,1 - в зависимости от геометрических параметров резцов;

Kv т =0,7 - в зависимости от периода стойкости;

Kv ж =1,0 - в зависимости от наличия охлаждения.

Дд =Дд ´ Kvu ´ Kvc ´ KvD ´ Kvm ´ Kv j ´ Kv т ´ Kv ж

На черновой стадии:

Дд =159 ´0,75 ´1 ´1 ´1,5 ´1,1 ´0,7 ´1=137 м ¤мин

На получистовой стадии:

Дд =179 ´0,75 ´1 ´1 ´1,5 ´1,1 ´0,7 ´1=155 м ¤мин

На чистовой стадии:

Дд =327 ´0,75 ´1 ´1 ´1,5 ´1,1 ´0,7 ´1=283 м ¤мин

Частота вращения шпинделя:

1. На черновой стадии обработки:

поверхность 2:

n=1000 ´ V / p´ D=1000 ´137 / 3,14 ´41,5=1051 об ¤мин

поверхность 1:

n=1000 ´ V / p´ D=1000 ´137 / 3,14 ´ 56=779 об ¤мин

поверхности 10, 12:

n=1000 ´ V / p´ D=1000 ´ 137 / 3,14 ´31,5=1385 об ¤мин

поверхность 15:

n=1000 ´ V / p´ D=1000 ´137 / 3,14 ´ 65,23=775 об ¤мин

поверхность 21:

n=1000 ´ V / p´ D=1000 ´137 / 3,14 ´ 24,6=1773 об ¤мин

поверхность 9:

n=1000 ´ V / p´ D=1000 ´137 / 3,14 ´ 29=1504 об ¤мин

поверхность 14:

n=1000 ´ V / p´ D=1000 ´137 / 3,14 ´ 38=1148 об ¤мин

поверхность 29:

n=1000 ´ V / p´ D=1000 ´137 / 3,14 ´ 42=1038 об ¤мин

поверхность 11:

n=1000 ´ V / p´ D=1000 ´137 / 3,14 ´ 30=1454 об ¤мин

поверхность 16:

n=1000 ´ V / p´ D=1000 ´137 / 3,14 ´ 24=1817 об ¤мин

поверхность 19:

n=1000 ´ V / p´ D=1000 ´137 / 3,14 ´ 22=1983 об ¤мин

2. На получистовой стадии обработки:

поверхность 2:

n=1000 ´ V / p´ D=1000 ´155 / 3,14 ´ 40,5=1218 об ¤мин

поверхность 10:

n=1000 ´ V / p´ D=1000 ´155 / 3,14 ´ 30,5=1618 об ¤мин

поверхность 11:

n=1000 ´ V / p´ D=1000 ´155 / 3,14 ´ 28=2295 об ¤мин

поверхность 12:

n=1000 ´ V / p´ D=1000 ´155 / 3,14 ´ 30,5=1618 об ¤мин

поверхность 16:

n=1000 ´ V / p´ D=1000 ´155 / 3,14 ´ 21,5=2296 об ¤мин

поверхность 19:

n=1000 ´ V / p´ D=1000 ´155 / 3,14 ´ 18,5=2668 об ¤мин

3. На чистовой стадии обработки:

поверхность 2:

n=1000 ´ V / p´ D=1000 ´ 283 / 3,14 ´40=2253 об ¤мин

поверхность 10:

n=1000 ´ V / p´ D=1000 ´ 283 / 3,14 ´ 30=3004 об ¤мин

поверхность 12:

n=1000 ´ V / p´ D=1000 ´ 283 / 3,14 ´ 30=3004 об ¤мин

поверхность 16:

n=1000 ´ V / p´ D=1000 ´ 283 / 3,14 ´ 20=3053 об ¤мин

поверхность 19:

n=1000 ´ V / p´ D=1000 ´ 283 / 3,14 ´ 16=4632 об ¤мин

Фактическая скорость резания:

1. Черновая стадия обработки:

поверхность 2:

Vф =p´ D ´ nф / 1000=3,14 ´41,5 ´1050 / 1000=136,8 м ¤мин

поверхности 10, 12:

Vф =p´ D ´ nф / 1000=3,14 ´ 31,5 ´1250 / 1000=123,6 м ¤мин

поверхность 1:

Vф =p´ D ´ nф / 1000=3,14 ´ 56 ´750 / 1000=131,8 м ¤мин

поверхность 15:

Vф =p´ D ´ nф / 1000=3,14 ´ 56,23 ´750 / 1000=132 м ¤мин

поверхность 21:

Vф =p´ D ´ nф / 1000=3,14 ´ 24,6 ´1750 / 1000=135,1 м ¤мин

поверхность 9:

Vф =p´ D ´ nф / 1000=3,14 ´ 29 ´1500 / 1000=136,5 м ¤мин

поверхность 14:

Vф =p´ D ´ nф / 1000=3,14 ´ 38 ´1125 / 1000=134,2 м ¤мин

поверхность 29:

Vф =p´ D ´ nф / 1000=3,14 ´ 42 ´1025 / 1000=135,1 м ¤мин

поверхность 11:

Vф =p´ D ´ nф / 1000=3,14 ´ 30 ´1440 / 1000=135,6 м ¤мин

поверхность 16:

Vф =p´ D ´ nф / 1000=3,14 ´ 24 ´1800 / 1000=135,6 м ¤мин

поверхность 19:

Vф =p´ D ´ nф / 1000=3,14 ´ 22 ´1950 / 1000=134,7 м ¤мин

2. Получистовая стадия обработки:

поверхность 2:

Vф =p´ D ´ nф / 1000=3,14 ´ 40,5 ´1050 / 1000=133,5 м ¤мин

поверхность 10:

Vф =p´ D ´ nф / 1000=3,14 ´ 30,5 ´1600 / 1000=153,2 м ¤мин

поверхность 11:

Vф =p´ D ´ nф / 1000=3,14 ´ 28 ´ 1750 / 1000=153,8 м ¤мин

поверхность 12:

Vф =p´ D ´ nф / 1000=3,14 ´ 30,5 ´1600 / 1000=153,2 м ¤мин

поверхность 16:

Vф =p´ D ´ nф / 1000=3,14 ´ 21,5 ´2250 / 1000=151,8 м ¤мин

поверхность 19:

Vф =p´ D ´ nф / 1000=3,14 ´ 18,5 ´2500 / 1000=145,2 м ¤мин

3. На чистовой стадии:

поверхность 2:

Vф =p´ D ´ nф / 1000=3,14 ´ 40 ´2500 / 1000=282 м ¤мин

поверхности 10, 12:

Vф =p´ D ´ nф / 1000=3,14 ´ 30 ´2500 / 1000=235 м ¤мин

поверхность 16:

Vф =p´ D ´ nф / 1000=3,14 ´ 20 ´2500 / 1000=157 м ¤мин

поверхность 19:

Vф =p´ D ´ nф / 1000=3,14 ´ 16 ´2500 / 1000=130 м ¤мин

Проверка выбранных режимов резания по мощности привода главного движения:

Nвд =11 кВт

N=(Nт ´ Vф / Дд ) ´КN (к.21, 24)

1. На черновой стадии обработки:

KN =1,1

Nт=5,8 кВт

поверхность 2:

N=5,8 ´136,8 ´ 1,1 / 137=6,4 кВт

поверхности 10, 12:

N=5,8 ´123,6 ´1,1 / 157=5,7 кВт

поверхность 1:

N=5,8 ´131,8 ´1,1 / 137=6,1 кВт

поверхность 15:

N=5,8 ´132 ´1,1 / 137=6,1 кВт

поверхность 21:

N=5,8 ´135,1 ´ 1,1 / 137=6,29 кВт

поверхность 9:

N=5,8 ´135,5 ´ 1,1 / 137=6,3 кВт

поверхность 14:

N=5,8 ´134,2 ´ 1,1 / 137=6,2 кВт

поверхность 29:

N=5,8 ´135,1 ´ 1,1 / 137=6,29 кВт

поверхность 16:

N=5,8 ´135,6 ´1,1 / 137=6,3 кВт

поверхность 19:

N=5,8 ´135,6 ´1,1 / 137=6,3 кВт

2. На получистовой стадии обработки:

KN =1,1

Nт=4,5 кВт

поверхность 2:

N=4,5 ´133,5 ´1,1 / 155=4,2 кВт

поверхность 10, 12:

N=4,5 ´153,2 ´1,1 / 155=4,89 кВт

поверхность 16:

N=4,5 ´151,8 ´1,1 / 155=4,84 кВт

поверхность 19:

N=4,5 ´145,2 ´1,1 / 155=4,6 кВт

поверхность 11:

N=4,5 ´153,8 ´1,1 / 155=4,9 кВт

3. На чистовой стадии обработки:

KN =1,2

Nт=7,1 кВт

поверхность 2:

N=7,1 ´282 ´1,2 / 283=8,5 кВт

поверхности 10, 12:

N=7,1 ´ 235 ´1,2 / 283=7 кВт

поверхность 16:

N=7,1 ´ 157 ´1,2 /283=4,7 кВт

поверхность 19:

N=7,1 ´ 130 ´1,2 / 283=3,9 кВт

Минутная подача:

Sм =S0 ´ nф

1. На черновой стадии:

поверхность 2:

Sм =0,47 ´1050=493,5 мм ¤мин

поверхности 10, 12:

Sм =0,47 ´1250=587,5 мм ¤мин

поверхность 1:

Sм =0,52 ´750=390 мм ¤мин

поверхность 9:

Sм =0,52 ´1500=780 мм ¤мин

поверхность 15:

Sм =0,52 ´750=390 мм ¤мин

поверхность 21:

Sм =0,52 ´1750=910 мм ¤мин

поверхность 11:

Sм =0,77 ´1440=1108 мм ¤мин

поверхность 14:

Sм =0,97 ´1125=1091 мм ¤мин

поверхность 29:

Sм =0,97 ´1025=994 мм ¤мин

поверхность 16:

Sм =0,77 ´1800=1386 мм ¤мин

2. На получистовой стадии:

поверхность 2:

Sм =0,17 ´1050=178,5 мм ¤мин

поверхности 10, 12:

Sм =0,17 ´1600=272 мм ¤мин

поверхность 16:

Sм =0,47 ´2250=1057,5 мм ¤мин

поверхность 19:

Sм =0,52 ´2500=1300 мм ¤мин

3. На чистовой стадии:

поверхность 2:

Sм =0,07 ´2250=157,5 мм ¤мин

поверхность 10, 12:

Sм =0,07 ´2500=175 мм ¤мин

поверхность 16:

Sм =0,1 ´2500=250 мм ¤мин

поверхность 19:

Sм =0,47 ´2500=1175 мм ¤мин

Определение времени цикла автоматической работы станка по программе:

(для станка 16К20Т1 время фиксации револьверной головки tиф =2 с, время поворота револьверной головки на одну позицию tип =1 с)

1. На черновой стадии:

То =Lрх / Sм

поверхность 2:

То =13,2 / 493,5=0,02 мин

поверхность 10:

То =17,5 / 587,5=0,03 мин

поверхность 12:

То =19 / 587,5=0,03 мин

поверхность 1:

То =7 / 390=0,017 мин

поверхность 9:

То =4,4 / 780=0,005 мин

поверхность 15:

То =12,7 / 390=0,032 мин

поверхность 21:

То =36 ´ 910=0,04 мин

поверхность 14:

То =16 / 1091=0,014 мин

поверхность 11:

То =4,5 ´/ 1108=0,004 мин

поверхность 29:

То =14,23 / 994=0,01 мин

поверхность 16:

То =51,5 / 1386=0,04 мин

поверхность 19:

То =23 / 1500=0,15 мин

åТца =0,257»0,26 мин=15,42 с

2. На получистовой стадии:

поверхность 2:

То =13,2 / 178,5=0,073 мин

поверхность 10:

То =17,5 ´/ 272=0,064 мин

поверхность 12:

То =19 / 272=0,069 мин

поверхность 16:

То =51,5 / 1057,5=0,048 мин

поверхность 19:

То =23 / 1300=0,017 мин

поверхность 11:

То =4,5 / 822,5=0,005 мин

åТца =0,276»0,28 мин=16,56 с

3. На чистовой стадии:

поверхность 2:

То =13,2 ´ 157,5=0,083 мин

поверхность 10:

То =17,5 / 175=0,1 мин

поверхность 12:

То =19 / 175=0,1 мин

поверхность 16:

То =51,5 / 250=0,2 мин

поверхность 19:

То =23 / 1175=0,019 мин

åТца =0,502 мин=30,12 с

Всего: åТца =1,035 мин=62,1 с

Вспомогательное время:

Тв =Туст +Топ +Тизм =0,14+0,11+0,87=1,12 мин

Туст =0,14 мин

Топ =0,11 мин

Тизм =((2 ´0,1)+(2 ´0,2)+(0,09 ´3))=0,87 мин

время на обслуживание рабочего места, отдых и личные надобности - 4%

Штучное время:

Дд

=(åТус

+Тв

) ´(1+((аобсл

+аотл

) / 100))=(1,035+1,12) ´(1+0,08)=2,32 мин

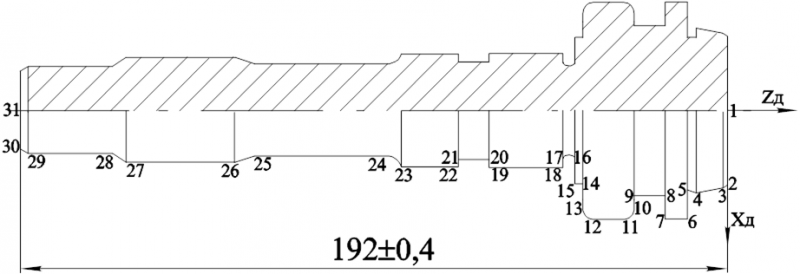

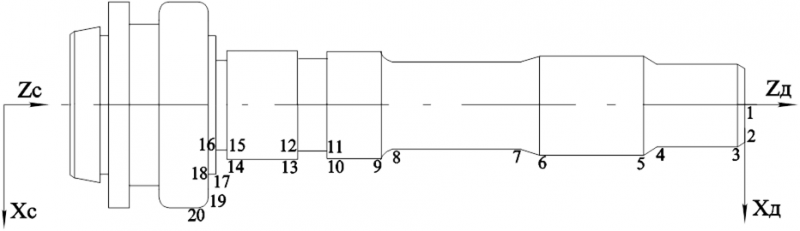

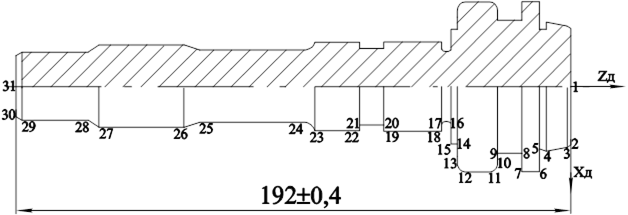

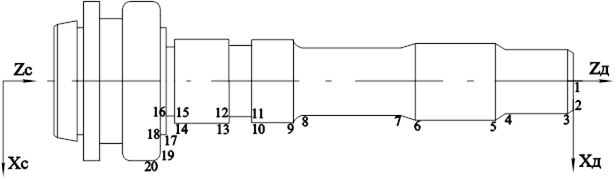

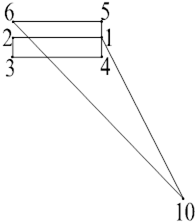

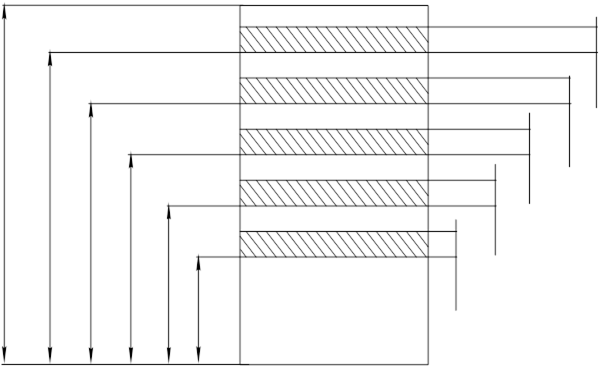

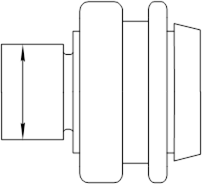

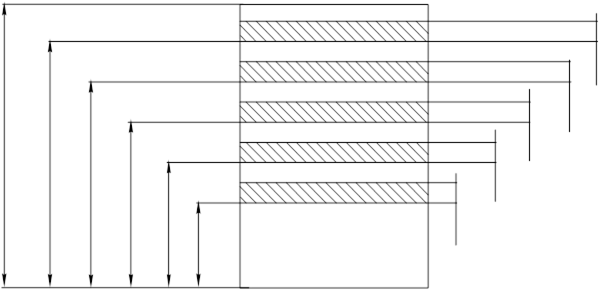

Координаты опорных точек контуров тел вращения детали “Первичный вал”

изготавливаемой на токарном станке с ЧПУ за два установа в прямой и обратной ориентации относительно ее расположения на чертеже:

Установ 1:

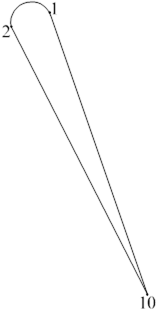

Установ 2:

Точка п./п. |

Координаты [мм ] | |

| Z | X | |

| Установ 1: | ||

| 1 | 192 | 0 |

| 2 | 192 | 39 (X2) |

| 3 | Z3 | 40 |

| 4 | Z4 | X4 |

| 5 | Z5 | X5 |

| 6 | Z6 | X6 |

| 7 | Z7 | X7 |

| 8 | Z8 | X8 |

| 9 | Z9 | X9 |

| 10 | 170 | X10 |

| 11 | Z11 | X11 |

| 12 | Z12 | 56,23 |

Точка п/п |

Координаты [мм ] | |

| Z | X | |

| Установ 2: | ||

| 1 | 192 | 0 |

| 2 | 192 | X2 |

| 3 | Z3 | 16 |

| 4 | Z4 | X4 |

| 5 | Z5 | X5 |

| 6 | Z6 | X6 |

| 7 | Z7 | X7 |

| 8 | Z8 | X8 |

| 9 | Z9 | 30 |

| 10 | Z10 | X10 |

| 11 | Z11 | X11 |

| 12 | Z12 | X12 |

| 13 | Z13 | X13 |

| 14 | Z14 | X14 |

| 15 | Z15 | X15 |

| 16 | Z16 | X16 |

| 17 | Z17 | X17 |

| 18 | Z18 | X18 |

| 19 | Z19 | 55,63 |

| 20 | Z20 | 56,23 |

1 Установ:

X2=X3-0,5 ´ 2=40-1=39 мм

Z3=Z1-1=191 мм

Z4=Z3-10,2=180,8 мм

X4=X3+0,4 ´ 2=41,8 мм

X5=X4-0,8=41 мм

Z5=Z4-1,4=179,4 мм

Z6=Z4-1,4=179,4 мм

X6=X5+15=56 мм

X7=X5+15=56 мм

Z7=Z6-4=175,4 мм

Z8=Z6-4=175,4 мм

X8=X7-14=42 мм

X9=X7-14=42 мм

X10=X9+13,63=55,63 мм

Z9=Z8-5,4=170 мм

Z10=Z8-5,4=170 мм

Z11=Z10-0,3=169,7 мм

X11=X10+0,3 ´ 2=56,23 мм

X12=X10+0,3 ´ 2=56,23 мм

Z12=Z11-13,1=156,6 мм

Установ 2:

X2=X3-2 ´ 2,5=11 мм

X3=16 мм

X4=16 мм

Z3=Z2-2,5=189,5 мм

Z4=Z3-18,5=171 мм

Z5=Z4-6=165 мм

X5=X4+6,3=24,6 мм

X6=X4+6,3=24,6 мм

Z6=Z5-34=131 мм

Z7=Z6-7,5=132,5 мм

X7=X6-2,3 ´ 2=20 мм

X8=X6-2,3 ´ 2=20 мм

Z8=Z7-36=87,5 мм

Z9=Z8-16=71,5 мм

X9=X8+5 ´ 2=30 мм

X10=X8+5 ´ 2=30 мм

Z10=Z9-17=54,5 мм

Z11=Z9-17=54,5 мм

Z12=Z11-2,5=52 мм

Z13=Z11-2,5=52 мм

X11=X10-2=28 мм

X12=X10-2=28 мм

X13=X12+2=30 мм

X14=X12+2=30 мм

Z14=Z13-13,3=38,7 мм

Z15=Z13-13,3=38,7 мм

X15=X14-0,5=29,5 мм

X16=X14-0,5=29,5 мм

Z16=Z15-2,2=36,5 мм

Z17=Z15-2,2=36,5 мм

X17=X16+4,75 ´ 2=38 мм

X18=X16+4,75 ´ 2=38 мм

Z18=Z17-0,8=35,7 мм

Z19=Z17-0,8=35,7 мм

X19=X18+8,815 ´ 2=55,63 мм

X20=X19+0,8 ´ 2=56,23 мм

Z20=Z19-0,3=35,4 мм

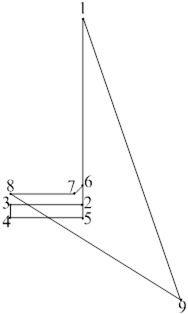

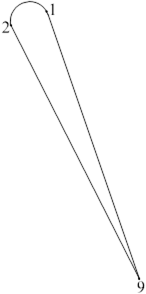

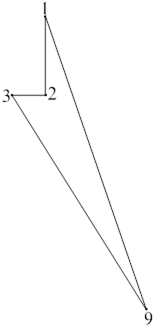

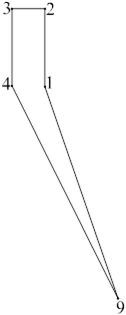

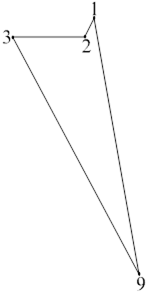

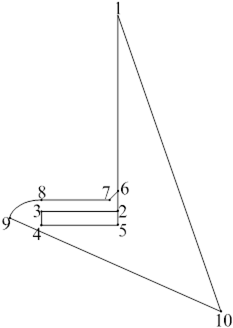

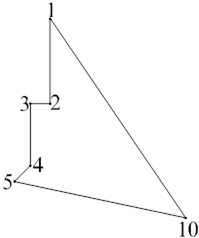

Траектории перемещений:

Установ 1:

Инструмент 1: Инструмент 2:

Инструмент 1: Инструмент 3:

Инструмент 1:

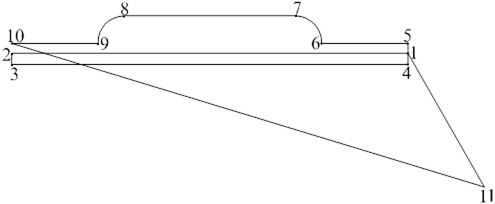

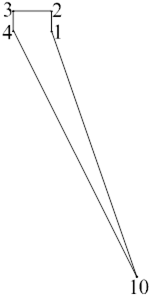

Установ 2:

Инструмент 1:

Инструмент 4:

Инструмент 3: Инструмент 1:

Инструмент 2: Инструмент 1:

Программа обработки:

Установ 1:

N1 M03

N2 G96 *

N3 P2500 *

N4 P700 *

N5 S300 *

N6 T1

N7 G94

N8 X5000

N9 Z19200

N10 Z100 *»

N11 X4000

N12 F700

N13 X4200

N14 Z-1100

N15 X4100-45°

N16 X4180

N17 Z-1080

N18 T2

N19 C12

N20 Z-100 ®® *

N21 X4100 *

N22 X5600

N23 Z-1570

N24 T3

N25 C75

N26 X4200

N27 Z-2200

N28 X5563

N29 Z-2200

N30 X5623-45°

N31 Z-2230

N32 X5623

N33 Z-3540

N34 M02

Установ 2:

N1 M03

N2 G96 *

N3 P2500 *

N4 P700 *

N5 S300

N6 T1

N7 G94

N8 X2000

N9 Z19200

N10 Z100 * »

N11 X1100

N12 F700

N13 X2200

N14 Z-2700

N15 X1600-45°

N16 Z-2100

N17 C13

N18 X300 ®® *

N19 Z-2700 *

N20 X2460

N21 Z-6100

N22 C13

N23 X300 ®® *

N24 Z-6850

N25 G94

N26 X2400

N27 Z-10500

N28 X2000

N29 Z-10450

N30 C13

N31 X1600 ®® *

N32 Z-12050

N33 G64

N34 X3400

N35 Z-3500 ®®

N36 X3000

N37 Z-13750

N38 T3

N39 G75

N40 X2800

N41 Z-14000

N42 T1

N43 G94

N44 X3000

N45 Z-15330

N46 T2

N47 X3800

N48 Z-15550

N49 X800 ®® *

N50 Z-15630

N51 X5563

N52 Z-15660

N53 X5623

N54 Z-15660

N55 M02

N56 M05

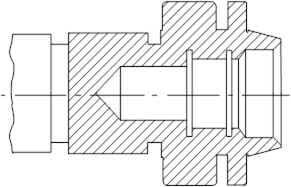

Определение аналитическим методом операционных припусков и межоперационных размеров для обработки детали “Первичный вал”:

Заготовка - поковка;

материал - сталь 35Х;

масса заготовки- 1,6 кг;

масса детали - 1,17 кг;

способ крепления - 3-х кулачковый самоцентр. патрон

Маршрут обработки:

1. Сверление Æ21;

2. зенкерование Æ22,6;

3. развертывание Æ23;

4. Чистовое шлифование

Формула для обработки внутренних поверхностей:

2zimin =2((Rz +h)i-1 +Ö(D2 Ei-1 +E2 i ))

Значение Rz и h берем из заготовки

Rz =160, h=200

Определяем DЕ (DЕn =DЕб+1 ) DЕn =Dyl =0,9 ´29=26,1 мкм

1. Сверление

Rz , h - берем из заготовки

Rz =160, h=200 (12 квалитет)

Еi =0 (стр.48 т.18)

2zimin =2((160+200)+Ö26,12 )=746,1 мкм=0,74 мм

2. Зенкерование чистовое:

где i - чистовое знкерование, а i-1 - сверление

Rz =50, h=70 (10 квалитет)

DЕк =26,1 мкм

2zimin =2 ´ ((Rz+h)+(ÖD2 Eб-1 +Еi 2 )=2 ´ ((50+70)+Ö26,12 )=

=266,1 мкм=0,26 мм

3. Развертывание тонкое:

где i - тонкое развертывание, а i-1 - чистовое зенкерование

Rz =32, h=30 (8 квалитет)

2zimin =2 ´ ((32+30)+Ö26,12 )=150,1 мкм=0,15 мм

4. Шлифование:

где i - шлифование, а i-1 - тонкое развертывание

Rz =5, h=10 (2 квалитет)

2zimin =2 ´ ((1,0+5)+Ö26,12 )=56,1 мкм=0,0561 мм

5. Определение допусков на деталь:

ТDзаг =250-(-250)=500 мкм=0,5 мм

ТDсверл =210 мкм=0,21 мм

ТDзенкер =84 мкм=0,084 мм

ТDразв =33 мкм=0,033 мм

ТDшлиф =21 мкм=0,021 мм

6. Определение межоперационных размеров:

Dmax =23,35

Dmin =23,33

а. Определение размеров под шлифование:

Dmax i-1 =Dmaxi -2zmini =23,351-0,0561=23,294 mm=23,2 mm

Dmini =Dmaxi-1 -Tdi-1 =29,2949-0,033=23,2619 mm=23,26 mm

б. Определение размеров под развертывание:

Dmaxi-1 =Dmaxi -2zmini =23,2949-0,15=23,1449 mm=23,15 mm

Dmini-1 =Dmaxi-1 -Tdi-1 =23,1449-0,084=23,0009 mm=23,06 mm

в. Определение размеров под зенкерование

Dmaxi-1 =Dmaxi -2zmini =23,1449-0,26=22,8849 mm=22,89 mm

Dmini-1 =Dmaxi-1 -Tdi-1 =22,8849-0,21=22,6749 mm=22,69 mm

г. Определение размеров под сверление:

Dmaxi-1 =Dmaxi -2zmini =22,8849-0,7461=22,1388 mm=22,14 mm

Dmini-1 =Dmaxi-1 -Tdi-1 =22,1388-0,5=21,6388 mm=21,64 mm

Все значения заносим в таблицу:

Элемент поверхности детали и маршрут обработки |

Элементы припуска | 2zmin | Расчетный размер |

TD мкм | Принимаемые размеры |

Предельные припуски |

||||||

| Rz | h | D | Ei | dmax | dmin | 2zmax | 2zmin | |||||

| Ковка | 160 | 200 | 26,1 | - | - | 21,6318 | 500 | 22,14 | 21,64 | - | - | |

| Сверление | 50 | 70 | 26,1 | 0 | 746 | 22,0749 | 210 | 22,89 | 22,68 | 1036 | 746 | |

| Зенкерование | 32 | 30 | 26,1 | 0 | 266 | 23,0609 | 84 | 23,15 | 23,06 | 392 | 266 | |

| Развертывание | 5 | 10 | 16,1 | 0 | 150 | 23,2816 | 33 | 23,3 | 23,26 | 201 | 150 | |

| Шлифование | 4 | 6 | 261 | 0 | 56 | 23,33 | 21 | 23,35 | 23,33 | 68 | 55 | |

2zmax =2zmin -Tdi-1 -Tdi =746+500-210=1036 мкм

2zmax =266+210-84=392 мкм

2zmax =150+84-33=201 мкм

2zmax =56+35-21=68 мкм

Проверка:

TDз -TDд =2zmax -2zmin =1697-1218=479 мкм=0,5 мм

Определение аналитическим методом операционных припусков и межоперационных размеров для обработки детали “Первичный вал”:

поверхность Æ30

Заготовка - поковка;

материал - сталь 35Х;

масса заготовки- 1,6 кг;

масса детали - 1,17 кг;

способ крепления - 3-х кулачковый самоцентр. Патрон

Маршрут обработки:

1. Черновое точение;

2. Чистовое точение;

3. Чистовое шлифование;

4. Тонкое шлифование.

Формула для обработки наружных поверхностей:

2zimin =2((Rz +h)i-1 +Ö(D2 Ei-1 +E2 i ))

(вал точный 7...6 квалитет, 7...9 класс шероховатости)

1. Черновое точение:

Значение Rz и h берем из заготовки (стр.186 т.12)

Rz =160, h=200 (12 квалитет)

Еi =0 (стр.48 т.18)

Определяем DЕi+1 (DЕк=DЕi+1)

DЕк=Dк ´ l=2 ´ 192=384 мкм

2zimin =2((160+200)+Ö3842 )=1104 мкм=1,104 мм

2. Чистовое точение:

где i - чистовое точение, а i-1 - черновое точение

Rz =125, h=120

Dост=Ку ´Dз=0,05 ´384=19,2 мкм

Dз - кривизна заготовки

2zimin =2 ´ ((125+120)+Ö19,22 )=

=509,2 мкм=0,509 мм

3. Чистовое шлифование:

где i - чистовое шлифование с т/о, а i-1 - чистовое точение

Rz =40, h=40

Dост=Ку ´Dз=0,02 ´384=7,68 мкм

Еi=0 - так как способ крепления не изменился

2zimin =2 ´ ((40+40)+Ö15,362 )=175,36 мкм=0,175 мм

4. Тонкое лифование:

где i - тонкое шлифование, а i-1 - чистовое шлифование

Rz =5, h=5

Dост=Ку ´Dз=0,02 ´384=7,68 мкм

Еi=0 - так как способ крепления не изменился

2zimin =2 ´ ((5+5)+Ö7,682 )=27,68 мкм=0,027 мм

5. Определение допусков на деталь:

ТDзаг =250-(-250)=500 мкм=0,5 мм (стр.8 т.4)

ТDчерновое точение= 210 мкм=0,21 мм

ТDчистовое точение =84 мкм=0,084 мм

ТDчистовое шлифование =33 мкм=0,033 мм

ТDтонкое шлифование =21 мкм=0,021 мм

6. Определение межоперационных размеров:

Dmax =30,014 мкм

Dmin =30,002 мкм

а. Определение размеров под тонкое шлифование:

Dmax i-1 =Dmaxi -2zmini =30,002+0,027=30,029 mm=30,03 mm

Dmini =Dmaxi-1 -Tdi-1 =30,029+0,025=30,054 mm=30,05 mm (стр.178 ф.20)

б. Определение размеров под чистовое шлифование:

Dmaxi-1 =Dmaxi -2zmini =30,029+0,175=30,204 mm=30,2 mm

Dmini-1 =Dmaxi-1 -Tdi-1 =30,204+0,1=30,304 mm=30,3 mm

в. Определение размеров под чистовое точение:

Dmaxi-1 =Dmaxi -2zmini =30,204+0,509=30,713 mm=30,7 mm

Dmini-1 =Dmaxi-1 -Tdi-1 =30,713+0,25=30,963 mm=30,96 mm

г. Определение размеров под черновое точение:

Dmaxi-1 =Dmaxi -2zmini =30,713+1,104=31,817 mm=31,82 mm

Dmini-1 =Dmaxi-1 -Tdi-1 =31,217+2,5=34,317 mm=34,32 mm

Все значения заносим в таблицу:

Элемент поверхности детали и маршрут обработки |

Элементы припуска | 2zmin | Расчетный размер |

TD мкм | Принимаемые размеры |

Предельные припуски |

||||||

| Rz | h | D | Ei | dmax | dmin | 2zmax | 2zmin | |||||

| Ковка | 160 | 200 | 384 | - | - | 31,817 | 2500 | 34,32 | 31,82 | - | - | |

Черновое точение |

125 | 120 | 19,2 | 0 | 1104 | 30,713 | 250 | 30,96 | 30,7 | 3354 | 1101 | |

Чистовое точение |

40 | 40 | 17,28 | 0 | 502 | 30,204 | 100 | 30,3 | 30,2 | 652 | 502 | |

Чистовое шлифование |

5 | 5 | 15,36 | 0 | 175 | 30,029 | 25 | 30,05 | 30,03 | 250 | 175 | |

Тонкое шлифование |

2,5 | 5 | 7,68 | 0 | 27 | 30,002 | 16 | 30,01 | 30,002 | 36 | 27 | |

2zmax =2zmin -Tdi-1 -Tdi =1104+2500-250=3354 мкм

2zmax =502+250-100=652 мкм

2zmax =175+100-25=250 мкм

2zmax =27+25-16=36 мкм

Проверка:

TDз -TDд =2zmax -2zmin =4292-1808=2484 мкм=2,5 мм

Годовая программа - 350000;

заготовка - поковка;

материал - Сталь 35Х;

масса

29-04-2015, 04:11