Параметры |

Значения |

| Высота уступа, м. | 20,4 |

| Длина скважины, м. | 21,6 |

| Диаметр скважины, м. | 0,287 |

| Длина забойки, кг/м3 . | 7 |

| Линейная плотность, кг/м3 . | 58,2 |

| Линия сопротивления по подошве, м. | 9 |

| Допустимая линия сопротивления по подошве, м. | 4,9 |

| Удельный расход ВВ, кг/м3 . | 0,5 |

| Расстояние между рядами, м. | 9 |

| Расстояние между скважинами, м. | 9 |

| Длина заряда, м. | 14,6 |

| Выход горной массы с 1 м, м3 /м. | 79,5 |

| Масса заряда в скважине, кг. | 849,7 |

| Расход ВВ на взрыв, кг. | 33988 |

| Длина блока, м. | 90 |

| Объем рыхления за один взрыв, м3 . | 99060 |

| Способ взрывания | порядное |

Параметры развала пород от взрыва, играют немаловажную роль, которая положительно сказывается на производительности экскаватора. Необходимо стремиться к максимально возможному сбросу пород от взрыва в отвал, для этого необходимо выбрать схему взрывания с данными показателями, такой схемой является порядная схема взрывания.

Параметры развала и формы развала горных пород после взрыва определенны на ЭВМ по методике В. Н. Наумова [3].

Параметры развала взорванных:

| Ширина развала | B | м | 35,5 |

| Наибольшая высота развала | h | м | 19,0 |

| Высота развала по плоскости отрыва | h | м | 18,0 |

| Высота развала по последнему ряду скважин | h2 | м | 18,3 |

| Высота развала по нижней бровки вскрышного уступа | h3 | м | 10,4 |

| Высота развала добычного уступа | h4 | м | 13,7 |

| Высота развала от точки пересечения с откосом уступа | h5 | м | 14,1 |

| Расстояние отброса гребня отвала от последнего развала | C | м | 24,2 |

| Коэффициент мощности низлежайшей толщи | k М | 1,23 | |

| Коэффициент уселения действия зарядов | k У | 1,00 | |

| Коэффициент разрыхления в развале | k Р | 1,09 | |

| Коэффициент сброса | k СБ | 0,14 |

Расстояния, безопасные по разлету отдельных кусков породы при взрывании скважинных зарядов рыхления, сейсмически безопасные расстояния и расстояния безопасные по действию ударной воздушной волны определяются согласно требований «Единые правили безопасности при взрывных работах».

Сейсмически безопасные расстояния:

![]() ; (3.77)

; (3.77)

где k 1 – коэффициент зависящий от типа зданий, k 1 =1,5 ;

k С –коэффициент зависящий от грунта, k С =7 ;

λ – коэффициент зависит от показателя действия взрыва, λ=1 .

Безопасные расстояния по действию ударной воздушной волны:

![]() ; (3.78)

; (3.78)

где k В – коэффициент зависящий от степени повреждения объекта, k В =50 ;

Безопасные расстояния по разлету кусков:

; (3.79)

; (3.79)

где f – коэффициент крепости, f = 5 ;

n ЗАБ –коэффициент забойки, n ЗАБ = 1 .

Согласно ЕПБ безопасное расстояние округляется до 50, следовательно

RC = 350 м.: R Н = 1600 м. и R Р = 250 м.

Определяем количество взрывов в году:

N ВЗ = V Г ВЗР / V ВЗР = 1998600 / 99060 = 20 раз ; (3.80)

Расход детонирующего шнура

L Д = N СКВ ּ ( l СКВ + а + 1,5) = 40 ּ (21 + 9 + 1,5) =1260 м ; (3.81)

Общее количество взрывников:

![]() (3.82)

(3.82)

где V Г ВЗР – годовой объем взрывания пород, V Г ВЗР = 1,998 млн. м3 .

Необходимое количество буровых станков:

![]() (3.83)

(3.83)

где k РЕЗ – коэффициент резерва, k РЕЗ = 1,1

Q БР СЕЗ -сезонная норма выработки, Q БР СЕЗ = 130000 м ;

Стоимость бурения торфов в год.

Таблица 3.55 – Стоимость 1 м3 при буровзрывных работах.

| Показатели | Кол-во ед. | Стоимость ед. руб. |

Сумма затрат, руб. |

| Затраты труда | |||

| Взрывники | 5 | 130000 | 650000 |

| Подсобные рабочие | 2 | 114000 | 228000 |

| Итого | - | - | 878000 |

| Итого по затратам труда с учетом прочих К = 1,05 | - |

- |

921900 |

| Материалы | |||

| Граммонит, кг | 679790 | 32 | 21753280 |

| Детонирующий шнур и шашки | - | - | 4940000 |

| Итого | - | - | 26693280 |

| Итого по материалам с учетом прочих К = 1,05 | - |

- |

26973559 |

| Механизмы | |||

| Буровой станок, п.м. | 25000 | 28,7 | 717500 |

| Итого по механизмам с учетом прочих К = 1,05 | - |

- |

753375 |

| Всего стоимость | - | - | 28648834 |

| Стоимость 1 м3 | - | - | 15,1 |

Размеры, устройство и эксплуатация карьерных дорог.

Основные параметры карьерных дорог приняты по габаритам автосамосвала БелАЗ – 540 А.

Внутренние автомобильные дороги с расчетным объемом перевозок до 5млн.т. Расчетная скорость движения для дорог 3 категории принята

20 км/час .

Дороги на поверхности сооружаются двухполосными. Ширина проезжей части двухполосных дорог принята 14 м, ширина обочин – 2 м, поперечный уклон проезжей части при двухскатном поперечном профиле – 300 /00 ,наибольший продольный уклон – 600 /00 ,

Движение автотранспортных средств по дорогам осуществляется без обгона. Установка дорожных знаков и других технических средств регулирования должна соответствовать требованиям ГОСТа и требованиям правил дорожного движения.

Дороги оборудуются стационарным освещением, яркость поверхности дорог должна быть не ниже 0,5-0,3 кд/м2 . На карьерных дорогах систематически выполняется комплекс работ по защите от снежных заносов в зимнее время и пылеподавлению в теплое время года.

Двухполосные дороги соединяются со вскрышными и добычными уступами временными технологическими дорогами, которые сооружаются непосредственно на плотике россыпи, на уступах , заездах и т.д.

Дороги со сроком службы до одного года устраиваются без покрытий.

Протяженностьдороги, проложенной на поверхности до обогатительной установке в среднем составляет 1000 м.

Содержание дорог включает в себя следующие технологические операции:

- очистку проезжей части дорог от осыпающихся из кузова кусков породы;

- россыпь высевок с последующей планировкой;

- проведение мероприятий по борьбе с гололедом и пылеподавлению.

3.6 Обогащение песков

и оценка качества песков месторождения

Содержание полезного компонента в россыпи составляет в золотоносном пласте 2,5 гр/м3 , а в предохранительной рубашке и слое снимаемом при задирки плотика 1,5 гр/м3 . Столь не высокое содержание золота при зачистке объясняется тем, что коренные породы сложены в основном глинистыми отложениями, среднее же содержание 2,2 гр/м3 Распределение золота в целом по россыпи равномерное.

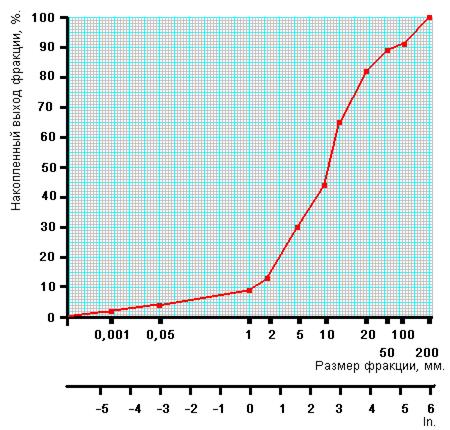

Гранулометрический состав рыхлых отложений приведен в таблице 2.1.

Рисунок 3.4 – Гранулометрический состав полезного ископаемого

Пески россыпного месторождения Вача относятся к легкопромывистым, т. к. β-0,074 < 10%. Степень промывистости песков определена по методики Иргеретмета.

Плотность песков в массиве (ρМ ) равна 2,65 т/м3 , а насыпная плотность (ρН ) 2,12 т/м3 .

Минеральный состав песков определен по выходы шлиха. Выход черного шлиха при промывки определяется в 206 грамм с 1 м3 песков.

Оценка качества полезного компонента месторождения

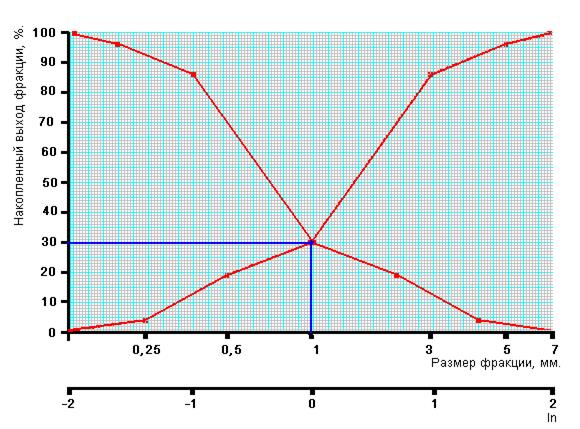

Крупность золота представлена в табл. 3.38, медианный размер зерна составил 1 мм (см. рис. 3.5). что классифицируется по методики НТП – 76 как среднее размер золотин, при это содержание мелкого золота 19,7%, средней крупности 10,7%, крупного золота и самородков 69,5%.

Средняя крупность золота определяется как:

![]() (3.84)

(3.84)

где d i - размер i- ой фракции;

β i - процентное содержание i- ой фракции.

Как видно из расчета средний размер зерно составил 2,7 мм, что класифицируеться по методики НТП – 76 как крупное золото, при это содержание мелкого золота 19,7%, средней крупности 10,7%, крупного золота и самородков 69,5%.

Таблица 3.56 – Ситовая характеристика золота.

Размер фракции, мм. |

Выход фракции, % | Накопленный, % |

| -0,25 | 4,3 | 4,3 |

| +0,25-0,50 | 14,7 | 19,0 |

| +0,5-1,0 | 10,7 | 29,7 |

| +1,0-3,0 | 56,2 | 85,9 |

| +3,0-5,0 | 10,2 | 96,1 |

| +5,0-7,0 | 2,8 | 98,9 |

| +7,0 | 1,1 | 100 |

| 100,0 |

Форма золотин плоская, пластины преимущественно тонкие, окатанность хорошая.

Проба золота 920.

Рисунок 3.5 - Гранулометрический состав ценного компанента

Выбор типа промывочного прибора.

Дезинтеграция золотоносных песков происходит на промывочном столе прибора ПГШ – II – 50. Техническая характеристика приведена в табл. 64.

Таблица 3.57 - Расчет производительности промывочного прибора

ПГШ – II -50

Наименование показателей |

Ед. измер. | Месяцы |

Итого за сезон | |||||

| Май | Июнь | Июль | Август | Сентябрь | Октябрь | |||

| Продолжительность сезона | сут. | 27 |

30 |

31 |

31 |

30 |

11 |

160 |

| Время на производство ППР | сут. | 1 |

2 |

2 |

2 |

2 |

1 |

10 |

| Количество рабочих дней в сезон | сут. | 26 |

28 |

29 |

29 |

28 |

10 |

150 |

| Количество часов чистой работы в сутки | ч |

19,5 |

19,5 |

19,5 |

19,5 |

19,5 |

19,5 |

19,5 |

| Число часов чистой работы в сезон | ч |

507 |

546 |

566 |

566 |

556 |

195 |

2926 |

| Часовая техническая производительность промприбора | м3 /ч | 50 |

50 |

50 |

50 |

50 |

50 |

50 |

| Поправочный коэффициент на неравномерность работы карьера и на зимние условия работ | - |

0,8 0,85 |

0,8 0,9 |

0,8 1 |

0,8 1 |

0,8 0,9 |

0,8 0,85 |

0,8 0,9 |

| Расчетная часовая производительность промприбора по периодам года | м3 /ч | 34 |

36 |

40 |

40 |

36 |

34 |

36 |

| Расчетная производительность промприбора по периодам года | тыс. м3 | 17,2 | 19,6 | 22,6 | 22,6 | 21,7 | 6,6 | 105 |

Таблица 3.58 – Балансовая стоимость ПГШ-II-50

| Наименования расходов | Процентное содержание |

Цена |

| Закупочная цена, тыс. р. | - | 275,0 |

| Заготовительные – складские расходы, тыс. р. | 1,2% | 3,3 |

| Итого, тыс. р. | - | 278,3 |

| Расходы на комплектацию оборудования, тыс. р. | 0,7% | 1,9 |

| Итого, тыс. р. | - | 230,2 |

| Монтаж, тыс. р. | 6% | 16,5 |

| Всего, тыс. р. | - | 246,7 |

Таблица 3.59– Амортизация ПГШ-II-50

| Оборудование | Стоимость оборудования, тыс. руб. |

Норма амортизации, % | Количество, шт. |

Годовая сумма амортизации, тыс. руб. |

| Промприбор ПГШ – II - 50 | 246,7 | 10 | 1 | 24,7 |

Таблица 3.60– Заработная плата рабочих

Наименований профессий |

Штат, чел. |

Число смен работы в год одного рабочего |

Тарифная ставка в день, руб. | Годовой Фонд зарплаты, тыс.руб. |

Основная зарплата, тыс.руб. |

Дополнительная зарплата 10% тыс.руб. |

Итого фонда зарплаты, тыс.руб. | |||

| Явочный | Списочный | Премия, 50% | Северные надбавки, 1,2 |

Доплаты, 5% | ||||||

| Гидромон | 2 | 2,2 | 160 | 300 | 105,6 | 52,8 | 126,7 | 5,2 | 28,5 | 313,6 |

| Сварщик | 2 | 2,2 | 160 | 300 | 105,6 | 52,8 | 126,7 | 5,2 | 28,5 | 313,6 |

| Съемщик | 2 | 2,2 | 160 | 300 | 105,6 | 52,8 | 126,7 | 5,2 | 28,5 | 313,6 |

| Охранник | 2 | 2,2 | 160 | 300 | 105,6 | 52,8 | 126,7 | 5,2 | 28,5 | 313,6 |

| Зав. З.П.К. | 1 | 1,1 | 160 | 350 | 61,6 | 30,8 | 73,9 | 3,1 | 16,9 | 186,1 |

| ЕСФ, 35.6% | 512,8 | |||||||||

| Всего | 927,7 | |||||||||

Списочный штат рабочих определяется:

ТСПИС =ТРЕЖ /ТФАК =140 / 135 = 1,1 ч (3.85)

где ТРЕЖ = ТСМ -ТКП -ТПР = 149 – 7 - 2 = 140 дней ; (3.86)

где ТСМ – количество смен в сезоне, ТСМ = 160 дней ;

ТКП - количество праздничных дней, ТКП = 2 дней ;

ТПР - простои по климатическому условию, ТПР = 8 дней .

ТФАК =ТСМ –ТПР –ТКП -ТЕ –ТБ = 160 – 8 - 5 – 10 – 2 = 135 дней ; (3.87)

где ТБ – количество дней по болезни, ТБ = 5 дня ;

ТЕ – количество выходных дней, ТЕ = 10 дня ;

Таблица 3.61 – Затраты на электроэнергию ПГШ-II-50

| Наименования затрат | Расход энергии в год, кВт/ч | Цена за единицу измерения, руб. |

Годовые затраты, руб. |

| Плата по одноставочному тарифу | 121164 | 0,24 | 27140 |

| Плата по двухставочному тарифу | 920 | 79 | 72680 |

| Неучтенные затраты 20% | 19964 | ||

| Всего | 119784 |

Затраты на электроэнергию определяется суммированием одноставочного и двухставочного тарифа за 1 час работы промывочного прибора и стоимости 1кВт.ч.

Расход энергии по одноставочному тарифу, Wо = 134596 кВт;

Расход энергии по двухставочному тарифу, Wд = 920кВт;

![]() (3.88)

(3.88)

где N УСТ – установленная мощность промприбора, N УСТ = 230 кВт ;

t СЕЗ – число рабочих часов в сезон, tСЕЗ = 2926часов ;

К - коэффициент интегральности, К = (0,25 –0,3) ;

КИ - коэффициент использования, КИ = 0,8

![]() (3.89)

(3.89)

где ТМЕС - продолжительность сезона, ТМЕС = 5 месяцев ;

Таблица 3.62 - Эксплуатационные затраты на ПГШ – II - 50

| Наименования расходов | Затраты на 1день, руб. |

Количество дней работы | Годовая сумма затрат, тыс.руб. |

| ГСМ | 24 | 160 | 3,84 |

| Электроды | 105 | 160 | 16,8 |

| На содержания и ремонт | 77,2 | 160 | 12,35 |

| Износ металла | 1000 | 160 | 160 |

| Итого | 1206,2 | 160 | 193 |

| Неучтенные материалы, 10 % | 120,6 | 160 | 19,3 |

| Всего | 1326,8 | 160 | 212,3 |

Прочие затраты определяются 10% от всех затрат (заработанная плата, затраты на электроэнергию, затраты на амортизацию горного оборудования, затраты на вспомогательные материалы).

Таблица 3.63 – Калькуляция стоимости машино–смены промприбора

ПГШ–II-50

| Затраты | Стоимость | ||

| Годовая | Сменная | На 1 м3 | |

| Количество рабочих дней | 160 | - | - |

| Производительность, м3 | 105000 | 656,3 | - |

| Продолжительность смены, час | - | 12 | - |

| Заработанная плата, руб. | 1047900 | 327,5 | 0,5 |

| Материалы, руб. | 212300 | 663,4 | 1,0 |

| Амортизация, руб. | 24700 | 77,2 | 0,2 |

| Электроэнергия, руб. | 119784 | 374,3 | 0,6 |

| Текущий ремонт, руб. | 12350 | 38,5 | 0,1 |

| Цеховые расходы, руб. | 283406,2 | 885,7 | 1,4 |

| Прочие расходы, руб. | 170043,7 | 531,4 | 0,8 |

| Стоимость, руб. | 1870480,9 | 5845,3 | 8,9 |

| Стоимость машино – час, руб. | 487,1 | 487,1 | - |

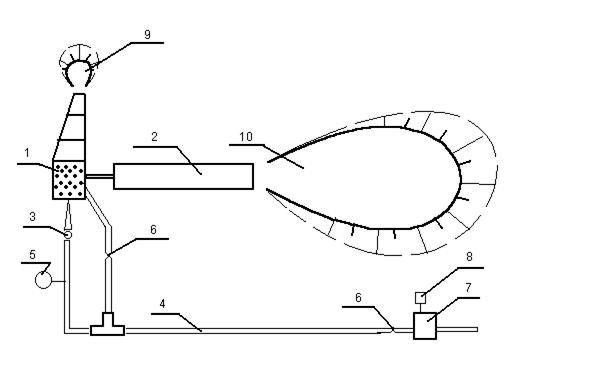

В промывочной установке пески поднимаются (подаются) на обогащение с помощью гидроэлеваторного прибора, с предварительной классификацией на гидровошгерте.

Промывочный прибор ПГШ – II – 50 относится к промприборам Магаданского типа (ОКБ – ВНИИ - 1).

1 Гидровашгерд; 2 Шлюз глубоко наполнения;

3 Гидромонитор; 4 Водовод;

5 Манометр; 6 Задвижка;

7 Агрегат насосный электрический; 8 Преключательный пункт;

9 Галечный отвал; 10 Эфельный отвал.

Рисунок 3.6 – Схема промывочного прибора ПГШ – II - 50

По анализу характеристик песков и золота, а также уровня извлечения золота различным обогатительным оборудованием, на основе использования исследований АО «Иргиредмет» и результатов опытно-промышленных работ по извлечению тонкого и мелкого золота выполненных ВНИИ-1, для обогащения песков россыпи были рекомендованы промывочные приборы бочечные, шлюзовые.

В данное время на месторождение россыпного золота р. Вача используется промывочный прибор ПГШ – II – 50 с шлюзом глубоко наполнения.

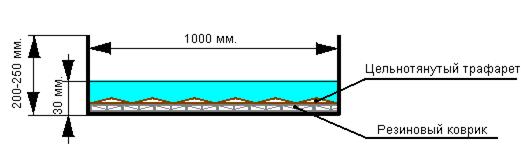

Рисунок 3.7 – Шлюз глубоко наполнения.

К достоинством ШГН относятся:

1 Простота конструктивного исполнения;

2 Отсутствие привода;

3 Высокая степень извлечения Au крупного и средней крупности;

4 Низкая чувствительность шлюзов к колебанием нагрузок и разжижению пульпы;

5 Высокая степень концентрации, т. е. сокращения объема конечных продуктов в тысячи раз по сравнению с объемом переработынных песков.

К недостаткам же зачисляют:

1 Периодичность шлюзов обусловленное накоплением концентратов на их поверхности и необходимость освежения этой поверхности;

2 Трудоемкость и низкие (не благоприятные) технические (санитарные) условия ручного сполоска шлюзов;

3 Недостаточная степень извлечения мелкого золота.

Основной областью применения ШГН является легко и среднеобоготимые пески при выходе эфельной фракции (γЭ ) ≤50 – 70 %, содержание мелкого золота (β-0,5 )≤10 – 12 %. Извлечение ценного компонента (ε) = 88 – 93 %.

Таблица – 3.64 - Техническая характеристика промывочного прибора

ПГШ –II – 50

| Показатели (параметры) | Ед. Измер. | Значение показателей |

| Производительность по твердому | м3 /ч | 50 |

| Гидромонитор | ------ | УГЭ-170/350 |

| Расход технологической воды | м3 /ч | 870 |

Гидровашгерт Диаметр отверстия грохотов |

мм |

ВГ –II -100 60 -100 |

| Максимальный деаметр отверстия ограничительной решетки | мм |

100 |

Шлюз глубокого наполненнния длина ширена |

м мм |

ШГ- II – 100 26 1000 |

| Насосная установка | ------- | АН – 12НДс |

| Мощность привода ЯМЗ - 240 | л. с. | 360 |

| Геодезическая высота подьема пульпы | м | 16 - 17 |

| Масса | т | 26,9 – 27,5 |

Суточная потребность обогатительной установке в технологической воде составит:

Q СУТ = Q В ּQ П/П СУТ / Q П/П Ч = 870 ּ 975 / 50 = 16965 м3 ; (3.90)

где Q П/П Ч - часовая производительность установки; Q П/П Ч = 50 м3 / ч ;

Q П/П СУТ - суточная производительность установки; Q П/П СУТ = 975 м3 / сут ;

Q П/П В - расход воды промприбором, Q П/П В = 870 м3 / ч .

Прочие неучтенные расходы воды (5%):

Q Т СНЕУЧ = Q Т СУТ ּ 0,05 = 16965 ּ0,05 = 848,2 м3 /сутки ; (3.91)

Общий расход технологической воды составит:

Q Т С.ОБЩ. = Q Т СУТ + Q Т С.НЕУЧ. = 16965+848,25 = 17813,2 м3 /сутки ; (3.92)

Удельный расход технологической воды составит:

q Т = Q Т С,ОБЩ. / Q П/П СУТ = 17813,2 / 975 = 18,3 м3 /м3 . (3.93)

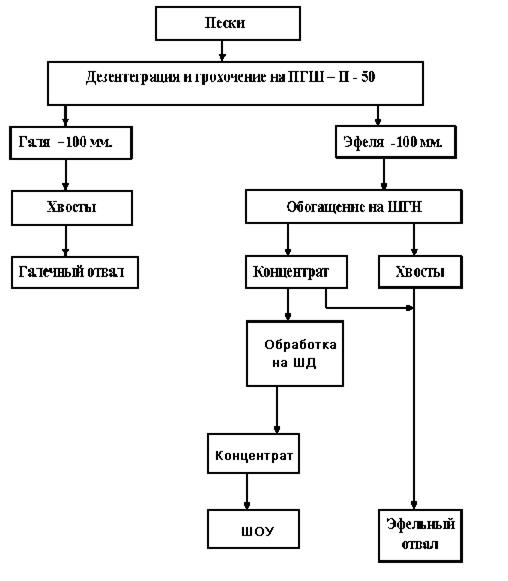

Рисунок 3.8 – Схема обогащения месторождения р. Вача.

Расчет качественно-количественой схемы обогащения:

Расчет количественной схемы обогащения выполняется с учетом следующих исходных данных:

часовая производительность промприбора = 36 м3 / ч;

выход фракции + 100 мм = 92 % ;

выход концентрата со шлюзов ШГН = 30 л / м2 ;

коэффициент грохочения = 0,5;

выход концентрата на доводочном шлюзе = 5 % ;

выход подрешетного материала – 4 мм = 24 % .

Таблица 3.65 - Расчет количественной схемы обогащения

№ п/п |

Операции, продукты обогащения |

Выход твердого | Ж:Т | Расходводы, м3 / ч |

Расходпульпы, м3 /ч |

||

| м3 / ч | % | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| 1 | Дезинтеграция и грохочение песков на гидровашгерте | ||||||

| 1.1 | Пекски | 50, | 100 | 0,2:1 | 10 | 60 | |

| 1.2 | Вода гидровашгерта | - | - | - | 186 | 186 | |

| Итого | 50 | 100 | 4:1 | 196 | 246 | ||

| Выход | |||||||

| 1.3 | Эфеля | (- 100 мм) | 44,8 | 89,6 | 4,2:1 | 190,5 | 235,6 |

| 1.4 | Галя | (+100 мм) | 5,2 | 10,4 | 1:1 | 5,2 | 10,4 |

| Итого | 50 | 100 | 4:1 | 196 | 246 | ||

| 2 | Концентрация на ШГН | ||||||

| Поступает | |||||||

| 2.1 | Эфеля (-100 мм) | 44,8 | 89,6 | 42:1 | 190,8 | 235,6 | |

| 2.2 | Вода гидроэлеватора | - | - | - | 672 | 676 | |

| Итого | 44,8 | 89,6 | 4,2:1 | 862,8 | 907,6 | ||

| Выходит | |||||||

| 2.3 | Концентрат на доводку | 0,156 | 0,174 | 0,5:1 | 0,078 | 0,234 | |

| 2.4 | Хвосты ШГН | 44,644 | 89,486 | 19,2:1 | 862,800 | 907,366 | |

| Итого | 44,8 | 89,6 | 19,2:1 | 862,872 | 907,65 | ||

| 3 | Концентрация на ШД | ||||||

| 3.1 | Концентрат ШГН | 0,156 | 0,174 | 0,5:1 | 0,078 | 0,234 | |

| 3.2 | Вода техническая | - | - | - | 1,794 | 1,95 | |

| Итого | 0,156 | 0,174 | 12:1 | 1,872 | 2,184 | ||

| Выходит | |||||||

| 3.3 | Шлихи на ШОУ | 0,04 | 0,053 | 0,5:1 | 0,02 | 0,06 | |

| 3.4 | Хвосты в отвал | 0,152 | 0,121 | 12,3:1 | 1,870 | 2,1224 | |

| Итого | 0,156 | 0,174 | 12:1 | 1,872 | 2,184 | ||

Таблица 3.66 – Расчет качественной схемы обогащения

| Операция, продукт обогащения | Извлечение | |

| По операции | От исходного | |

| 1 Дезинтеграция и грохочение на гидровашгерте. | ||

| 1.1 Поступает в эфеля | 98,00 | 98,00 |

| 1.2 Теряется с хвостами | 2,00 | 2,00 |

| Итого | 100 | 100 |

| 2 Концентрат на ШГН | ||

| 2.1 Условно в концентрат | 91,41 | 89,58 |

| 2.2 Потеренно с хвостами | 9,5 | 8,42 |

| Итого | 100 | 98 |

| 3 Сполоск | ||

| 3.1 Условно в концентрат | 67,9 | 60,27 |

| 3.2 Потерянно с хвостами | 2,10 | 1,86 |

| Итого | 80 | 62,13 |

| 4 Сокращение на ШД | ||

| 4.1 Условно в шлихи | 95,00 | 83,78 |

| 4.2 Теряется с хвостами | 5,00 | 4,41 |

| Итого | 100 | 88,19 |

Из таблице 3.66 видно, что извлечение золота при принятой технологии обогащения будет равно 88,19%.

Определяем количество извлеченного золота:

![]() (3.94)

(3.94)

где V З – количество золото в граммах по месторождению VЗ = 2280690 гр . (см. пункт 2);

ε – коэффициент извлечения золота, ε=0,8819 .

Определяем затраты на обогащение:

![]()

![]()

![]() (3.95)

(3.95)

где ЦПГШ – стоимость затрат с 1 м3 для ПГШ-II-50, ЦПГШ =8,9 руб. (см. табл. 3.13).

3.7 Отвалообразование

На промплощадке обогатительной установки пески складируются в рудном складе. Затем бульдозером на базе Т-170 равномерно подаются на промывочный стол ПГШ – II - 50. Объем подачи песков - 11036800м3 .

Галечный отвал продуктов обогащения песков формируется гусаком промывочного прибора, а затем разваловывается бульдозером D 355 А в выработанное пространство. Материал эфельного отвала разваловывается в илоотстойник бульдозером на базе Т-170.

Общий объем галечного отвала из фракции +100 мм:

![]() ; (3.96)

; (3.96)

гдеW + 100 - выход фракции гали + 100 мм, W + 100 = 10,6 % ;

k Г КР – коэффициент разрыхления гали, k Г КР = 1,3 .

Объем эфельного отвала из фракции –100мм:

![]() ; (3.97)

; (3.97)

где W - 100 - выход фракции эфелей - 100 мм, W - 100 = 89,4 ;

k ЭФ КР – коэффициент разрыхления эфелей, k ЭФ КР = 1,1 .

Общий объем отвала:

![]() ; (3.98)

; (3.98)

Расчет необходимого количества бульдозеров на уборку гали и эфелей.

Количества бульдозеров Т 170 на уборку гали:

![]() ; (3.99)

; (3.99)

где Q Г Т170 - сезонная норма выработки бульдозера Т 170 на уборку гали, Q Г Т170 =250000 м3 (см. табл. 3.2).

Затраты на уборку гали в год:

![]() (3.100)

(3.100)

где ЦТ170 – стоимость затрат с1м3 для бульдозера Т - 170, ЦТ170 = 9,3 рублей (смотри таблицу 3.15).

Количества бульдозеров Т-170 на уборку эфелей:

![]() ; (3.101)

; (3.101)

где QЭФ Б - сезонная норма выработки бульдозера Т-170 на уборку эфелей, QЭФ Б =250000 м3 (см. табл. 3.3).

Затраты на уборку эфелей в год:

![]() (3.102)

(3.102)

Общие затраты на отвалообразование.

![]() (3.103)

(3.103)

3.8 Водоснабжение горных работ

В соответствии с требованиями Правил охраны поверхностных вод от загрязнения и Норм технологического проектирования при промывке золотосодержащих песков россыпи р. Вача принято оборотное водоснабжение промывочной установки ПГШ – II -50

Для организации промывки песков принята система технологического водоснабжения внешнего типа с площадкой хвостового хозяйства на борту карьера.

Исходя из рельефа поверхности, горно-геологических условий, характера распределения запасов и порядка их отработки проектом определено наиболее рациональное место размещения очистных сооружений карьера в непосредственной

29-04-2015, 01:09