Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

ИРКУТСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра менеджмента на автомобильном транспорте

Допускаю к защите

Руководитель ___ __

И.О. Фамилия

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовой работе по дисциплине

«Основы логистики»

Выполнил студент группы _______

шифр подпись И.О. Фамилия

Нормоконтролер ________ ________ _ ___

подпись И.О. Фамилия

Курсовой проект защищен

с оценкой _______________

Иркутск 2010 г.

СОДЕРЖАНИЕ

Введение ………………………………………………………………………… 3

1 Выбор тары и упаковки, способа погрузки – разгрузки и погрузочно-разгрузочных механизмов ……………………………………………………… 5

2 Расчёт площади грузового склада …………………………………………….8

3 Выбор погрузочно-разгрузочных механизмов и расчёт

их количества ……………………………………………………………………..9

4 Расчёт числа автомобилей и количества ездок …………………………… ..11

5 Расчёт числа подач вагонов и длины фронта погрузочно-разгрузочных работ ……………………………………………………………………………. 16

6 Расчёт продолжительности обработки автомобилей и вагонов ………….. 17

7 Определение объёма прямой перевалки грузов …………………………… 19

8 Построение графика работы крупного склада …………………………….. 22

9 Оптимизация числа грузовых механизмов ………………………………… 23

10 Организационно – технологические мероприятия по повышению эффективности использования подвижного состава …………………………40

Заключение ………………………………………………………………………41

Список литературы ……………………………………………………………. 42

ВВЕДЕНИЕ

Повышение эффективности автомобильных перевозок грузов связано с техническим усовершенствованием подвижного состава автомобильного транспорта и погрузочно-разгрузочных средств, внедрением прогрессивной технологии совершенствованием организации перевозки грузов. Технические усовершенствования позволяют увеличить скорость движения подвижного состава, сократить простои под погрузочно-разгрузочными операциями, увеличить объем партии перевозимого груза и т.д. Задача технологии – сократить продолжительность и трудоемкость перевозки груза за счет уменьшения числа выполняемых операций и этапов процесса перевозки.

Под технологией процесса перевозки груза понимается способ реализации людьми конкретного перевозочного процесса путем расчленения его на систему последовательных взаимосвязанных этапов и операций, которые выполняются более или менее однозначно и имеют целью достижение высокой эффективности перевозок. Задача технологии – очистить процесс перевозки грузов от ненужных операций, сделать его целенаправленнее. Сущность технологии перевозки грузов выявляется через два основных понятия – этап и операция. Этап – это набор операций, с помощью которых осуществляется тот или иной процесс. Операция – однородная, логически неделимая часть процесса перевозки, направленная на достижение определенной цели, выполняемая одним или несколькими исполнителями.

Технологию любого процесса перевозки груза характеризуют три признака: расчленение процесса перевозки, координация и этапность, однозначность действий. Назначение расчленения процесса перевозки грузов на этапы представляет собой определение границ имманентных требований к субъекту, который будет работать по данной технологии. Любая операция должна обеспечивать приближение объекта управления к поставленной цели и обеспечивать переход от одной операции в другую. Последняя операция этапа должна быть своеобразным введением к первой операции следующего этапа. Чем точнее описание процесса перевозки грузов будет соответствовать его субъективной логике, тем большая вероятность достижения наивысшего эффекта деятельности людей, занятых в нем. Разрабатываемые технологии должны учитывать требования основных экономических законов и, в первую очередь, закона повышения производительности общественного труда.

Координация и поэтапность действий, направленных к достижению поставленной конкретной цели, должны базироваться на внутренней логике функционирования и развития определенного перевозочного процесса. Технология не создается на «пустом месте», а имеет связь с технологией прошлого и будущего. Технология, действующая сегодня, должна базироваться на принципах, которые позволяли бы легко переделывать ее в технологию будущего.

Каждая технология должна предусматривать однозначность выполнения включенных в нее этапов и операций. Отклонение выполнения одной операции отражается на всей технологической цепочке. Чем значительнее отклонение параметров от запроектированных технологией, тем больше опасность нарушить весь процесс перевозки груза и получить результат, не соответствующий проекту.

Вначале разрабатывается технология всего процесса перевозки грузов, а потом отдельных этапов. После разработки технологии этапов их необходимо рассмотреть с позиции технологического единства.

Между техникой и технологией существует причинно-следственная связь, однако решающее значение принадлежит технике.

Технологический процесс изобретен не сегодня. Подобно тому, как, по словам Мольера, люди не задумываются над тем, что пишут и говорят прозой, так и работники автотранспортных предприятий, используя определенную технологию, не задумываются над ней. В прошлом технологии процесса перевозки грузов формировались в большинстве случаев интуитивно. Технологические процессы перевозки грузов не были целенаправленно и сознательно разработанными системами этапов и операций. Поэтому в настоящее время очень многие перевозочные процессы недостаточно эффективны.

1 ВЫБОР ТАРЫ И УПАКОВКИ, СПОСОБА ПОГРУЗКИ – РАЗГРУЗКИ И ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ МЕХАНИЗМОВ

ГСМ – один из основных экономических и транспортных ресурсов нашей страны. Большое влияние на развитие химического комплекса оказывают пропускная способность транспортных коммуникаций и качество подготовки к перевозке.

В данном случае ГСМ перевозятся в бочках. Используем металлические бочки объемом 200 литров (ГОСТ – 13950 – 91, Бочки стальные сварные и закатные с гофрами на корпусе).

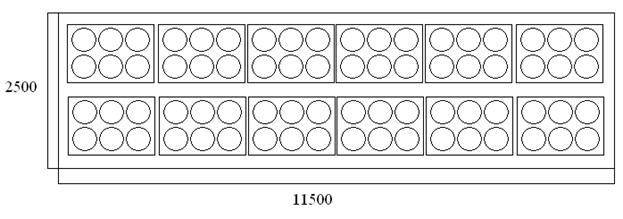

Для погрузки и разгрузки ГСМ в бачках выбираем поддон типа 2ПВ2-двухнастильный двухзаходный с выступами для обращения на автомобильном и железнодорожном транспорте размерами ![]() .

.

|

Рисунок 1.1 – Размещение ГСМ в бочках на поддоне типа 2ПВ2.

Выбор типа подвижного состава осуществляется в зависимости от вида перевозимого груза, объема перевозок, средней длины груженной едки, размера отправок и др.

Выбираем 2 автомобиля МАЗ – 53362 и МАЗ – 5429 с полуприцепом МАЗ 9392 и сравниваем их по производительности

| МАЗ – 53362 |

|

| Грузоподъёмность, |

8,28 |

| Габаритные размеры кузова, Длина кузова Ширина кузова Высота борта |

6100 2420 695 |

| МАЗ – 5429+п/п МАЗ 9392 |

|

| Грузоподъёмность, |

20,9 |

| Габаритные размеры кузова, Длина кузова Ширина кузова Высота борта |

11500 2500 650 |

, (4.2)

, (4.2)

где ![]() грузоподъёмность автомобиля, т (конт.);

грузоподъёмность автомобиля, т (конт.);

![]() коэффициент использования грузоподъёмности;

коэффициент использования грузоподъёмности;

![]() техническая скорость движения автомобиля, км / ч.;

техническая скорость движения автомобиля, км / ч.;

![]() коэффициент использования пробега автомобиля;

коэффициент использования пробега автомобиля;

![]() среднее расстояние ездки с грузом, км.;

среднее расстояние ездки с грузом, км.;

![]() время погрузки – разгрузки автомобиля, ч.

время погрузки – разгрузки автомобиля, ч.

![]() , (4.3)

, (4.3)

где ![]() количество поддонов, необходимое при погрузке одного автомобиля;

количество поддонов, необходимое при погрузке одного автомобиля;

![]() вес одного поддона с ГСМ в бочках,

вес одного поддона с ГСМ в бочках, ![]() .

.

![]() mбочки

брутто

*Nб

*+mподдона

=169*6+115=1129кг

mбочки

брутто

*Nб

*+mподдона

=169*6+115=1129кг

mподдона =115кг

mбочки =15кг

mбочки брутто = mбочки +mгсм =15+154=169кг

mгсм =V*ρ=0,2*770=154кг

Vб =0,2м3

ρбензина =770кг/м3

Производительность МАЗ – 5429+п/п МАЗ 9392

![]() 13550

13550 ![]() 13550 кг = 13,55 т.

13550 кг = 13,55 т.

0,65

0,65 ![]() 0,65

0,65

![]()

0,8

0,8 ![]() 0,8 ч.

0,8 ч.

8,6

8,6 ![]() 8,6 т / ч.

8,6 т / ч.

Производительность МАЗ – 53362

![]() 6775

6775 ![]() 6775 кг = 6,775 т.

6775 кг = 6,775 т.

0,82

0,82 ![]() 0,82

0,82

![]()

0,4

0,4 ![]() 0,4 ч.

0,4 ч.

Выбираем МАЗ – 5429+п/п МАЗ 9392

Рисунок 1.3 – Размещение химикатов в бочках на автомобиле МАЗ – 5429+МАЗ 9392.

Автопогрузчики относятся к универсальным самоходным погрузочно-разгрузочным машинам. Благодаря высоким эксплуатационным качествам автопогрузчики получили широкое распространение в различных отраслях народного хозяйства, в том числе на транспорте, в строительной индустрии, промышленности. Автопогрузчики характеризуются высокой производительностью, мобильностью и способностью выполнять погрузочно-разгрузочные работы в различных эксплуатационных условиях с контейнерами и другими тяжеловесными грузами, со штучными грузами в пакетах, на поддонах, с длинномерными грузами и с сыпучими материалами. Для выполнения погрузочно-разгрузочных операций с разнообразными грузами автопогрузчики оборудуются быстросъемными грузозахватными устройствами: вилочным захватом, безблочной стрелой со стропами, ковшом и т.д. Поэтому для погрузки – разгрузки ГСМ в бочках выбираем автопогрузчики 4022 и 4013.

2 РАСЧЁТ ПЛОЩАДИ ГРУЗОВОГО СКЛАДА

Площадь грузового склада определяется по следующей формуле:

, м2

(2.1)

, м2

(2.1)

где ![]() срок хранения грузов на складе, сут.;

срок хранения грузов на складе, сут.;

![]() нагрузка на единицу площади склада, т / м2

;

нагрузка на единицу площади склада, т / м2

;

![]() коэффициент, учитывающий наличие на складе проходов и проездов,

коэффициент, учитывающий наличие на складе проходов и проездов, ![]() 1,8 – 2,0;

1,8 – 2,0;

![]() техническая норма загрузки вагонов, т.;

техническая норма загрузки вагонов, т.;

![]() коэффициент прямой перевалки грузов из вагонов в автомобили и обратно, первоначально принимается равным 0.

коэффициент прямой перевалки грузов из вагонов в автомобили и обратно, первоначально принимается равным 0.

16852

16852

![]() 16852 м2

.

16852 м2

.

Среднеквадратическое отклонение ![]() находится по следующей формуле:

находится по следующей формуле:

![]() , (2.2)

, (2.2)

где ![]() и

и ![]() эмпирические коэффициенты для основных видов грузов;

эмпирические коэффициенты для основных видов грузов;

![]() среднесуточное количество вагонов, поступающих в пункт перевалки, ваг.

среднесуточное количество вагонов, поступающих в пункт перевалки, ваг.

(2.3)

(2.3)

80,75

80,75 ![]() 80,75

80,75 ![]() 81 ваг.

81 ваг.

![]() 1,289 * 17,55 = 22,622

1,289 * 17,55 = 22,622 ![]() 23

23

Для хранения химикатов в бочках выбираем крытый склад без ввода путей вовнутрь.

Таблица 2.1 – Основные параметры крытого склада без ввода путей вовнутрь.

| Вид склада |

Крытый склад без ввода путей вовнутрь |

| Размер склада, м. |

|

| Количество дверей со сторон автотранспорта |

3 |

| Количество дверей со сторон железнодорожного транспорта. |

4 |

| Вид грузов, для хранения которых предназначен. |

Огнеопасные грузы и химикаты |

Общая длина складов находится как

, (2.4)

, (2.4)

где ![]() полезная ширина склада, м.

полезная ширина склада, м.

1123,5

1123,5 ![]() 1123,5 м.

1123,5 м.

Если общая длина складов превышает 400 – 500 метров, то целесообразно их разбить на две или три параллельные линии с таким расчётом, чтобы длина каждой линии не превышала 400 метров. В данной ситуации я разбиваю свой склад на 3 параллельные линии. Такая планировка позволяет сократить пробег автотранспорта и обеспечить более удобное размещение складов на территории перевалочного пункта.

3 ВЫБОР ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ МЕХАНИЗМОВ И РАСЧЁТ ИХ КОЛИЧЕСТВА

При обосновании способа погрузки – разгрузки и выборе соответствующих погрузочно-разгрузочных механизмов необходимо учитывать характер груза, тару и упаковку, тип склада или площадки. При этом следует проанализировать различные способы погрузки – разгрузки, разные виды грузовых механизмов (козловой кран и автокран, автокран и автопогрузчик и т.п.).

Выбор рационального вида грузового механизма производится по его часовой производительности:

, (3.1)

, (3.1)

где 3600 – перевод часов в секунды;

![]() фактическая грузоподъёмность грузового механизма, т (конт.);

фактическая грузоподъёмность грузового механизма, т (конт.);

![]() время цикла, сек.

время цикла, сек.

Время цикла для электропогрузчиков рассчитывается по следующей формуле:

![]() , (3.2)

, (3.2)

где ![]() время захвата – установки груза, сек;

время захвата – установки груза, сек;

![]() время перемещения груженого и порожнего автопогрузчика, сек.

время перемещения груженого и порожнего автопогрузчика, сек.

Время цикла для автопогрузчика 4022:

![]() 213

213 ![]() 213 сек.

213 сек.

Время цикла для автопогрузчика 4013:

![]() 180

180 ![]() 180 сек.

180 сек.

Время перемещения гружёного и порожнего автопогрузчика 4022:

(3.3)

(3.3)

153

153 ![]() 153 сек.

153 сек.

Время перемещения гружёного и порожнего автопогрузчика 4013:

(3.4)

(3.4)

120

120 ![]() 120 сек.

120 сек.

Часовая производительность автопогрузчика 4022:

![]() 19,1

19,1 ![]() 19,1 т / ч.

19,1 т / ч.

Часовая производительность автопогрузчика 4013:

![]() 22,6

22,6 ![]() 22,6 т / ч.

22,6 т / ч.

После выбора вида грузового механизма рассчитывается его годовая производительность:

![]() , (3.5)

, (3.5)

где ![]() дни работы грузового механизма в течение года, сут.;

дни работы грузового механизма в течение года, сут.;

![]() дни нахождения грузового механизма в ремонте, сут.;

дни нахождения грузового механизма в ремонте, сут.;

![]() продолжительность работ механизма в течение суток,

продолжительность работ механизма в течение суток, ![]() ч.;

ч.;

![]() коэффициент использования грузового механизма по времени,

коэффициент использования грузового механизма по времени, ![]() .

.

Годовая производительность автопогрузчика 4013:

![]() 147532,8

147532,8 ![]() 147532,8 т / ч.

147532,8 т / ч.

Расчёт количества грузовых механизмов, необходимых для разгрузки поступающего грузопотока, производится по формуле:

, (3.6)

, (3.6)

где ![]() годовой объём поступления грузов, т (конт.);

годовой объём поступления грузов, т (конт.);

![]() коэффициент неравномерности поступления грузов в течение года,

коэффициент неравномерности поступления грузов в течение года, ![]() .

.

Расчёт количества автопогрузчика 4013, необходимых для разгрузки поступающего грузопотока:

10

10 ![]() 10 ед.

10 ед.

Общее количество грузовых механизмов определяется по формуле:

![]() (3.7)

(3.7)

Общее количество автопогрузчиков 4013:

![]()

![]() 20 ед.

20 ед.

Часовая и годовая производительности автопогрузчика 4013 больше часовой и годовой производительности автопогрузчика 4022. Таким образом для погрузки ГСМ в бочках выбираем автопогрузчик 4013.

4 РАСЧЁТ ЧИСЛА АВТОМОБИЛЕЙ И КОЛИЧЕСТВА ЕЗДОК

Число автомобилей для обслуживания перевалочного пункта рассчитывается по формуле:

, (4.1)

, (4.1)

где ![]() потребное число автомобилей, ед.;

потребное число автомобилей, ед.;

![]() дни работы автомобилей в течение года, сут.;

дни работы автомобилей в течение года, сут.;

![]() продолжительность работы автомобилей в течение суток, ч.;

продолжительность работы автомобилей в течение суток, ч.;

![]() часовая производительность одного автомобиля, рассчитываемая по формуле

часовая производительность одного автомобиля, рассчитываемая по формуле

52

52 ![]() 52 ед.

52 ед.

Далее рассчитывается количество автомобилей, приходящихся на один погрузочно-разгрузочный механизм:

(4.4)

(4.4)

![]() 3

3 ![]() 3 ед.

3 ед.

Затем рассчитывается общее количество ездок автомобилей, необходимых для вывоза грузов из перевалочного пункта:

, (4.5)

, (4.5)

где ![]() количество груза, ввозимого автомобилями в течение суток, т.

количество груза, ввозимого автомобилями в течение суток, т.

329

329 ![]() 329 ездок.

329 ездок.

(4.6)

(4.6)

4457

4457 ![]() 4457 т.

4457 т.

И количество ездок автомобилей, приходящихся на один погрузочно-разгрузочный механизм:

(4.7)

(4.7)

17

17 ![]() 17 ездок.

17 ездок.

Количество ездок автомобилей, приходящихся в

29-04-2015, 02:49