Тпр = 1,4787 К

Динамическая вязкость:

μ = 0,5173*10-6 [1+ ρном(1,104-0,25 ρном)]*[ Тпр(1-0,1038 Тпр)+

+0,037]*[1+ Рпр2/(30(Тпр-1))] [ xxx, c 28]

μ = 1,089*10-6

- Определение типа сужающего устройства и дифманометра.

Выбор сужающего устройства:

Диафрагма с угловым способом отбора

Материал – титан.

Выбор дифманометра:

Дифманометр ДМ с КСД кл.т.1,5

Верхний предел измерения – 630 Нм3/час

- Определение параметров сужающего устройства.

О

пределяем

вспомогательную

величину.

пределяем

вспомогательную

величину.

C = Q / 0,2109D2 ρном*T*K/P [ xxx, c 63]

С = 4,004

По ней определяем номинальный перепад давления:

Pmax = 0,25 кгс/см2

Определяем модуль сужающего устройства:

m = 0,1433

Определяем число Рейнольдса, которое соответствует верхнему пределу измерения дифманометра.

Re = 0,0361*Qmax* ρном / D / [ xxx, c 29]

Re = 1414908

Определяем минимальное допустимое число Рейнольдса:

Так как m=0,1433 , то

Remin = 5000 [ xxx, c 14]

Определяем коэффициент относительной шероховатости:

К = 0,22 [ xxx, c 14]

7. Относительная шероховатость:

![]() К/D*104

3,9+103exp(-14,2m) [

xxx, c 12]

К/D*104

3,9+103exp(-14,2m) [

xxx, c 12]

22 8,59

Условие не соблюдается, поэтому вводим поправочный коэффициент:

Кш = a*m+b [ xxx, c 14]

Где:

a = (c-0,3)*[-1,066c2+0,36c-0,13]

b = 1+(c-0,3)*(-0,08c2+0,024c-0,0046)

c = D/103

Кш = 1,0024

Определяем коэффициент поправки на притупление входной кромки:

Кп = a + b * exp[-n (m-0,05)] [ xxx, c 15]

Где:

a = 1+0,011*exp[-55,2(c-0,05)1,3]

b = 0,020 + 02558c – 1,68c2 + 2,867c3

n = 4,25 + 142,94(c-0,05)1,92

c = D / 103

Кп = 1,013

- Определяем коэффициент расширения для предельного перепада давления.

Определяем коэффициент расхода:

![]() = КшКп

[0,5959+(0,0312*m1,05)-(0,184*m4)+(0,0029*m1,25*

= КшКп

[0,5959+(0,0312*m1,05)-(0,184*m4)+(0,0029*m1,25*

*(106 / Re)0,75)] / 1-m2 [ xxx, c 14]

= 0,616

Определяем коэффициент расширения газа в сужающем устройстве:

= 1-(0,41 + 0,35m2)*P / P [ xxx, c 24]

P = P*

= 0,925

Определяем вспомогательную величину 1

m![]()

= c / (P) [

xxx, c 64]

= c / (P) [

xxx, c 64]

m = 0,08828

Определяем вспомогательную величину 2

F = m*y [ xxx, c 64]

F = 0,0883

Определяем относительное отклонение:

= F / m [ xxx, c 64]

= 0,023%

- Определяем диаметр отверстия диафрагмы.

Определяем поправочный множитель на тепловое расширение диафрагмы:

К = 1

Определяем диаметр отверстия диафрагмы при 20оС

d![]() 20

= D/Kt

*m [

xxx, c 66]

20

= D/Kt

*m [

xxx, c 66]

d20 = 37,85мм

- Проверка расчёта.

Расход, соответствующий предельному перепаду давлений дифманометра:

Q![]() ном

= 0,2109***Kt2*d202*Pном*Р

/ (ном*Т) [

xxx, c 10]

ном

= 0,2109***Kt2*d202*Pном*Р

/ (ном*Т) [

xxx, c 10]

Qном = 629,29 Нм3/ч

Определение относительного отклонения:

|| = (Qном / Qmax –1)*100%

|| = 0,11%

Условие || < 0,2% выполняется, следовательно, расчёт выполнен правильно.

- Проверка длин прямых участков.

До диафрагмы на расстоянии 3000мм регулирующий клапан.

Необходимая длина 15D, имеющаяся длина 30D.

После диафрагмы:

Необходимая длина 5,8D, имеющаяся длина 10D.

- Расчёт погрешности измерения расхода.

Погрешность коэффициента расхода:

у’ = [2+Кш2+Кп2]0,5 [ xxx, c 37]

Кш = 1,67m+(0,081-t)(66,3t2-33,7t+6,9)

Кш = 0,31

Кп = 0,883m+16,7t2-7,5t+1,17

Кп = 0,71

d = 2d(1+m2/)

Значение d = 0,05 при m<0,4

d = D = 0,103

y = [0,32 +d2+D2]0,5

y = 0,33

y’ = 0,84

Средняя квадратическая относительная погрешность коэффициента расширения сужающего устройства:

= (1-)/[2+P2+P2]0,5+0 [ xxx, c 38]

0 = 2P/P для m<0,56

0 = 0,47

= 4% - погрешность определения показателя адиабаты газа

P2 = 0,25(Qпр*S* / Q)2+0,25пп2+0,00122 [ xxx, c 39]

P2 = 0,6025

Рб = 50 *Рб/Р [ xxx, c 41]

Рб = 0,0635

Ри = 0,5 Рир*SРи/Ри [ xxx, c 40]

Ри = 4

Р = [Pб2+(Ри *Ри /P)2]0,5 [ xxx, c 41]

= 1,82

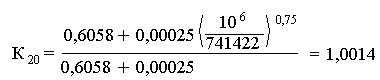

Погрешность коэффициента коррекции расхода на число Рейнольдса

КRe = (1-KRe) [ xxx, c 39]

KRe = [C+B(106/Re)0,75]/(C+B) [ xxx, c 32]

C![]() = (0,5959+0,0312m1,05-0,184m4)/1-m2

= (0,5959+0,0312m1,05-0,184m4)/1-m2

C = 0,602

B![]() = 0,0029m1,25/1-m2

= 0,0029m1,25/1-m2

B = 0,0025

KRe = 1,0138

= 5% - погрешность вычисления вязкости

КRe = -0,069%

Погрешность измерения температуры.

Т = 0,5Nt*St/(273,15+t)

где

Nt – диапазон шкалы измеряющего термометра

S – класс точности термометра.

Т = 0,571%

Погрешность измерения плотности

= 0,39%

Погрешность измерения расхода:

Qном = [2+2+Kre2+2 +0,25(ном2+2+Т2+К2)]0,5 [ xxx, c 36]

Qном = 2,1%

= 2Qном = 4,2%

<5%

Погрешность меньше 5%, следовательно, расход измеряется правильно.

Расчёт

диафрагмы, установленной на трубопроводе природного газа в цехе №38 печь №1.

Qmax = 630 Нм3/час

Qmin = 200 Нм3/час

t = 10оС

Pu = 0,05 кгс/см2

D20 = 100 мм

Pmax = 0,25 кгс/см2

Материал трубопровода – сталь 20.

Абсолютная шероховатость трубопровода к=0,22.

Выбор сужающего устройства и дифманометра.

Диафрагма с угловым способом отбора. Материал: титан.

Дифманометр ДМ с КСД класс точности 1,5.

Верхний предел измерения 630 Нм3/час.

Давление измеряется ТнМП-52 класс точности 2,5.

Температура измеряется ртутным термометром 0-50оС.

Определение недостающих для расчёта данных.

Т = 273,15 + 10 = 283,15оК

Ра = 0,05 + 1,02 = 1,07 кгс/см2

Кt = 0,9999 Kt = 0,999932

D = 100 * 0.9999 = 99,99мм

Показания адиабаты

Х = 1,29 + 0,704 * 10-6 (2575 + (346,23 – 283,15)2 * 1,07 = 1,295

Комплексный коэффициент приведённого избыточного давления

Кр = 0,9997

Комплексный коэффициент приведённой температуры

Кт = 1,0428

Псевдоприведённое избыточное давление

Рип = Ри * Кр = 005 * 0,9997 = 0,049985 кгс/см2

Псевдоприведённая избыточная температура

Tп = 22,11882оС

Псевдокритическое давление

Рпк = 47,22 кгс/см2

Псевдокритическая температура

Тпк = 191,492оК

Приведённое давление

Рпр = Р/Рпк = 1,07/47,22 = 0,02266 0,0227

Приведённая температура

Тпр = 283,15/191,492 = 1,4787

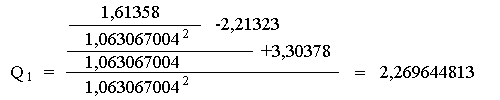

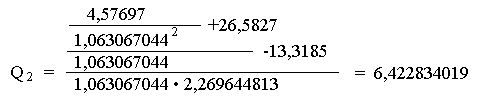

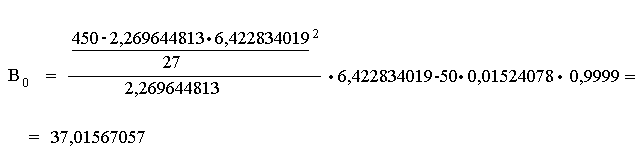

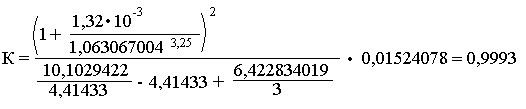

Коэффициент сжимаемости

Рс = 0,6714 * 0,0227 = 0,01524078

Тс = 0,71892 * 1,4787 = 1,063067004

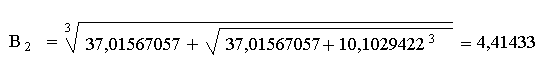

F = 1 – 75 * 10-5 * 0,01524078 {0,01524078[2 –1/2,718 0,53865992] +

+ 1756(1,09

– 1,063067004)4(1,69 – 0,01524078)}

= 0,999999912

+ 1756(1,09

– 1,063067004)4(1,69 – 0,01524078)}

= 0,999999912

Д

инамическая

вязкость

инамическая

вязкость

= 0,5173 * 10-6 [ 1 + 0,6771 * (1,104 – 0,25 * 0,6771 )] * [ 1,4787 * * (1 – 0,1038 * 1,4787) + 0,037 ][1 + 0,02272/(30*(1,4787 – 1))] = = 1,089*10-6

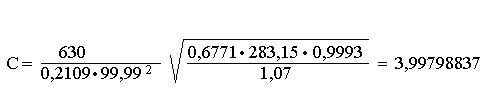

Определение номинального перепада давления.

Вспомогательная величина.

Предельный номинальный перепад давления

Рmax = 0,25 кгс/см2

Значение относительной площади.

m = 0,1433

Максимальное число Re

Re = 0,0361 * [(630 * 0,6771)/(99,99 * 1,089 * 10-6)] = 141,422

Определение параметров сужающего устройства.

Вспомогательная величина

md = 3,99798837/ 2500 = 0,0799597674

Относительная шероховатость.

K/D*104 = 0,22/99,99*104 = 22

Верхняя граница относительной шероховатости.

3,9 + 103 * 1/2028667 = 8,8

т.к. относительная шероховатость больше верхней границы, вводим коэфф. КмКп

Значение м = 0,14

Значение КмКп = 1,016

К

оэфф.

расхода

оэфф.

расхода

dу = 1/(1-0,142)0,5959 +0,0312 * 0,141,05 – 0,184 * 0,144 + 0,029* *0,141,25(106/141422)0,75 * 1,016 = 0,6166

Коэфф. расширения.

Е = 1 – (0,41 + 0,35 * 0,142) * 0,25/(1,07*1,295) = 0,925

F = 0,6166 * 0,14 * 0,925 = 0,0798497

|| = (0,0798497/0,0799597674 –1)*100% = 0,14%

т.к. ||<0,2 значит м = 0,14

q = 0,6165

Е = 0,925

считаются окончательными

Проверка ограничений на число Re

Минимальное число Re

Re = 0,0361 * 200 * 0,6771 / (99,99 * 1,089*10-6) = 44896

Минимальное допустимое число Re

Remin = 5*10-3

Условие Re > Remin удовлетворяется.

Диаметр отверстия диафрагмы

d![]() 20

= 99,99/0,999932

* 0,14

= 37,42мм

20

= 99,99/0,999932

* 0,14

= 37,42мм

Q = 0,2109 * 0,925 * 0,6166 * 0,9999322 + 37,422 * (2500*1,07)/ /(0,6771*383,15*0,9993) = 629,2882032 Нм3/час

|| = (629,2882032/630 – 1)*100% = 0,11%

Условие || < 0,2% удовлетворяется, следовательно, расчёт выполнен правильно.

Расчёт погрешности

d = 2*0,035(1 + 0,142/0,6166) = 0,072225

D = 2*0,15*0,142/0,6166 = 0,00954

у = [0,32 + 0,0722252 + 0,009542]0,5 = 0,3087

t = 99,99/103 = 0,09999

км = 1,67*0,14 + (0,081-0,09999)(66,3*0,099992-33,7*0,09999+6,9)=0,17935

кр = -0,833*0,14 + 16,7*0,099992 – 7,5*0,09999+1,77 = 0,47042

у = (0,30872 + 0,179352 + 0,470422)0,5 = 0,5906

о = 2*0,25/1,07 = 0,4673

2Р

= 0,6025

2Р

= 0,6025р = 50*1,3595*10-3/1,07 = 0,0635

ри = 0,5 * 0,16 / 0,05 * 2,5 = 4

рu = [0,0635-2 + (4*0,05/1,07)2]0,5 = 0,197

= 4%

Е = (1-0,925)/0,925[42 + 0,6025 + 0,1972] +0,4673 = 1,82

= 5%

К

оэфф.

С = (0,5959 + 0,0312*0,141,05 –

0,184*0,144)/1-0,142

= =0,6058

оэфф.

С = (0,5959 + 0,0312*0,141,05 –

0,184*0,144)/1-0,142

= =0,6058Коэфф. В = 0,0029*0,141,25/1-0,142

5 6.

6.

кRe = (1-1,0014)*5% = -0,007%

т = 50*(50 + 273,15)/(273,15 + 10) = 0,571

= 0,39%

к = 0,25%

Q = [0,59062 + 1,822 + 0 + 0,6025 + 0,25(0,392 + 0,1972+ 0,5712 + + 0,252]0,5 = 2,1

= 4,2%

Проверка длин прямых участков.

До диафрагмы на расстоянии 3000 мм – клапан регулирующий

Н = 1,0

Необходимая длина 15D

Имеющаяся длина 30D

После диафрагмы

Имеющаяся длина 1000 мм 10D

Необходимая длина 5,8D

Расчётная часть

Печь обжига известняка на ОАО “Ависма”

4. Расчёт показателей себестоимости продукции до и после автоматизации.

Исходные материалы Таблица 1

-

До автоматизации

После автоматизации

Наименование

Ед. измерения

Цена

Норма расхода

Сырьё и основные материалы

Известняк

тонны

72,00р.

2

1,85

Топливо и энергия на технологические нужды

Пр. газ

Куб.м

0,32957р.

150

145

Эл. Энергия

квт*ч

0,24622р.

26,5

25,3

Заработная плата работников Таблица 2

-

Должность

Разряд

Нсп

Оклад

Премия

Основные производственные рабочие

Аппаратчик

6

5

1 252,00р.

30%

Аппаратчик

5

11

1 020,00р.

30%

Аппаратчик

4

11

844,00р.

30%

Обжигальщик

7

6

1 300,00р.

30%

Обжигальщик

6

8

1 252,00р.

30%

ИТР

Нет

0

- р.

0%

Дежурный персонал

Слесарь КИП

6

6

1 380,50р.

30%

Ремонтный персонал

Слесарь КИП

9

1

1 597,20р.

30%

Слесарь КИП

8

1

1 478,40р.

30%

Слесарь КИП

7

2

1 430,00р.

30%

Слесарь КИП

5

3

1 122,00р.

30%

Условия труда и продолжительность работы

-

Сменники

Дневники

Условия труда

Вредные

Нормальные

Продолжительность смены, часов

8

8

Сменные рабочие

Максимальный эффективный фонд рабочего времени

188

Номинальное рабочее время сменников, дней

219

Дневники

Максимальный эффективный фонд рабочего времени

229,6

Номинальное рабочее время дневников, дней

260,6

Выпуск продукции : 43800 тонн извести в год

Спецификация на средства КИПиА Таблица 4

|

5 разряд, человеко-часы |

|||||||||

|

Наименование |

Ед. |

Кол |

Цена |

Сумма |

Nа |

Амортиз. |

Установка |

Наладка |

Поверка |

|

Термопреобра- зователь ТХА |

шт. |

8 |

540р. |

4 320р. |

10% |

432р. |

0,6 |

0,2 |

0,5 |

|

Термопреобра- зователь ТХК |

шт. |

3 |

500р. |

1 500р. |

10% |

150р. |

0,6 |

0,2 |

0,5 |

|

Прибор контро- ля и регистра- ции ФЩЛ-501 |

шт. |

1 |

4 300р. |

4 300р. |

10% |

430р. |

1,4 |

0,5 |

1 |

|

Переключатель выбора точек измерения ПТИ-М-У3 |

шт. |

1 |

150р. |

150р. |

10% |

15р. |

0,4 |

0,1 |

0 |

|

Потенциометр КСП3 |

шт. |

1 |

1 300р. |

1 300р. |

10% |

130р. |

0,5 |

0,3 |

0,4 |

|

Регулятор |

шт. |

1 |

400р. |

400р. |

10% |

40р. |

1 |

1 |

0,5 |

|

Пускатель |

шт. |

1 |

200р. |

200р. |

10% |

20р. |

0,8 |

0,5 |

0,7 |

|

Клапан регулирующий |

шт. |

1 |

8 900р. |

8 900р. |

10% |

890р. |

2,6 |

1 |

0,9 |

|

Милливольт- метр М-64 |

шт. |

1 |

350р. |

350р. |

10% |

35р. |

0,3 |

0,2 |

0,4 |

|

Задатчик дистанционный ДЗФМ |

шт. |

1 |

300р. |

300р. |

10% |

30р. |

0,75 |

0,6 |

0,8 |

|

Кран- переключатель |

шт. |

1 |

180р. |

150р. |

10% |

15р. |

1,2 |

0,5 |

0 |

|

Тягомер мембранный показывающий |

шт. |

1 |

450р. |

450р. |

10% |

45р. |

1 |

0,8 |

0,5 |

|

Вторичный прибор с дифтрансформаторной системой КСД3-1000 |

шт. |

1 |

1 100р. |

1 100р. |

10% |

110р. |

0,7 |

1,2 |

1 |

|

Сужающее устройство |

шт. |

1 |

2 500р. |

2 500р. |

10% |

250р. |

2 |

1 |

0 |

|

Датчик-реле напора |

шт. |

2 |

350р. |

700р. |

10% |

70р. |

0,5 |

0,4 |

0,5 |

|

Клапан отсечной |

шт. |

1 |

3 200р. |

3 200р. |

10% |

320р. |

1,8 |

1 |

0 |

|

Дифманометр ДМ 3573 |

шт. |

1 |

500р. |

500р. |

10% |

50р. |

1 |

0,3 |

0,8 |

|

Датчик погасания пламени |

шт. |

1 |

600р. |

600р. |

10% |

60р. |

0,2 |

0,1 |

0,3 |

|

Электромагнит |

шт. |

1 |

1 700р. |

1 700р. |

10% |

170р. |

0,4 |

0,3 |

0,3 |

|

итого: |

32 620р. |

3 262р. |

17,75 |

10,2 |

9,1 |

||||

|

Итого по установке, наладке и поверке, чел.*часов: |

37,05 |

Дополнительные данные Таблица 4

-

Стоимость средств КИПиА

32 620,00р.

Норма амортизации средств КИПиА

10%

Стоимость зданий и сооружений

396 131,00р.

Норма амортизации

1,2%

Остальные цеховые расходы

12 749 779,28р.

Общезаводские расходы, % от общепроизводственных

80%

Внепроизв. Расходы, % от произв. себестоимости

3%

Количество работающих, чел.

54

5. Калькулирование себестоимости продукции

Спецификация на покупные изделия и материалы Таблица 5

-

Наименование

Ед.изм.

Кол.

Цена

Сумма

Швеллер

м

10

20,00р.

200р.

Болт

кг

2

100,00р.

200р.

Гайка

кг

1

100,00р.

100р.

Кронштейн

шт

20

30,00р.

600р.

Кабель КВВГ

м

50

30,00р.

1 500р.

Лоток

м

20

100,00р.

2 000р.

Уголок

м

10

50,00р.

500р.

Дюбель

кг

2

130,00р.

260р.

Электроды

кг

3

200,00р.

600р.

Итого:

5 960,00р.

Приборы

32 620р.

Итого с приборами

38 580,00р.

Энергозатраты на монтаж и наладку приборов Таблица 6

-

Потребитель

Расход, кВт*час

цена

Сумма

Сварочный

аппарат

320

0,24

76,80р.

Эл.дрель

10

0,24

2,40р.

Освещение

12

0,24

2,88р.

Итого:

82,08р.

Зарплата слесарей-монтажников на установку и наладку приборов.

Разряд монтажников – 5

Оклад 1122р в месяц

Премия 30%

Тарифную ставку определяем как отношение оклада к среднему времени работы в месяц.

Тст = 1122р / 150ч = 7,48р

Время работы монтажников 37,05 ч

Расчет зарплаты слесарей-монтажников:

Зтар = Тариф.ставка * Время

Премия = Зтар*30%

Рк = 15%*(Зтар + Премия)

Зосн = Зтар + Премия + Рк

n' = (24+1)/260,6

Здоп = Зосн * n’

Отчисления = 38,5%*(Зосн+Здоп)

-

Зтар

277,13р.

Премия

30%

83,14р.

Рк

15%

54,04р.

Зосн

414,32р.

n`

0,096

Здоп

39,77р.

Отчисл

38,5%

174,82р.

Расчёт сметы на монтаж Таблица 7

-

Статьи затрат

Сумма

1. Покупные изделия и материалы

38 580,00р.

2. Зарплата слесарей-монтажников

основная

414,32р.

дополнит.

39,77р.

отчисления на соц. нужды

174,82р.

3. Энергозатраты

82,08р.

4. Транспортно-заготовит. расходы

3 858,00р.

5. Накладные расходы

828,63р.

Итого:

43 977,62р.

Где транспортно-заготовительные расходы = 10% от стоимости покупных изделий и материалов,

Накладные расходы = 200% от основной зарплаты монтажников.

Расчёт зарплаты основных производственных рабочих.

Зокл = Нсп*Окл*12

Премия = nпр*Зокл, nпр = 30%

Дночн = Зокл*2/15

Двечерн = Зокл/30

Дпразн = Няв*10*Окл / Выходы, (Выходы = 18,2)

Рк = 15%*(Зокл+Премия+Дночн+Двечерн+Дпраздн)

Зосн = Зокл+Премия+Рк+Дночн+Двечерн+Дпраздн

Отчисления = 38,5%*Зосн

Сведения об основных производственных рабочих.

-

Должность

Разряд

Нсп

Оклад

Премия

Основные производственные рабочие

1. Аппаратчик

6

5

1 252,00р.

30%

2. Аппаратчик

5

11

1 020,00р.

30%

3. Аппаратчик

4

11

844,00р.

30%

4. Обжигальщик

7

6

29-04-2015, 03:59

Разделы сайта