где

КB - константа скорости встраивания молекул в кристалл;

n - эмпирическая постоянная.

Оба процесса протекают с соизмеримыми скоростями:

(3),

(3),

где

К - общий коэффициент скорости процесса, определяемый из соотношения:

.

.

Учитывая, что К=f(, KB), а =f(n), в целом можно считать:

.

.

Таким образом, скорость роста кристаллов определяется поверхностью кристалла, движущей силой процесса и скоростью мешалки.

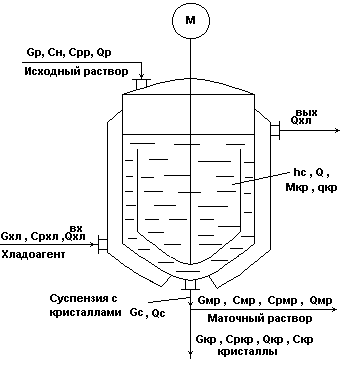

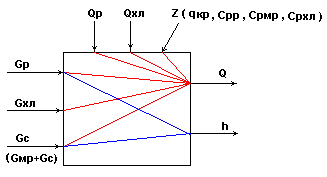

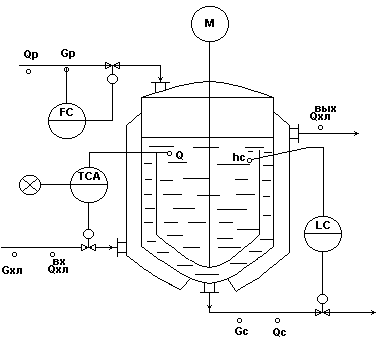

Объект управления

Изогидрический кристаллизатор непрерывного действия с мешалкой.

Рис.5.

В схеме принято:

Gс=Gмр+Gкр; мр = кр = с =;

Скр = 1, т.е. кристаллы чистые.

Работа объекта

Исходный горячий насыщенный раствор подается сверху в аппарат, где охлаждается с помощью хладоносителя, подаваемого в рубашку и становится пересыщенным.

В результате пересыщения раствора и при интенсивном перемешивании происходит кристаллизация целевого компонента из раствора с образованием кристаллов (МкрGкр).

При этом концентрация раствора понижается и оставшаяся жидкая фаза Gмр в смеси с Gкр в виде потока суспензии Gc выводится из процесса.

Показатель эффективности процесса - диаметр кристаллов, dкр.

Цель управления процессом - обеспечение dкр = dкрзд.

Материальный баланс по всему веществу

Уравнение динамики:

(1).

(1).

Уравнение

статики при

:

:

(2).

(2).

Материальный баланс по кристаллизуемому веществу.

Уравнение динамики:

(3).

(3).

Уравнение

статики при

:

:

(4).

(4).

В уравнение (4) подставим выражение

из (2) и полагаем

Скр=1:

из (2) и полагаем

Скр=1:

(5).

(5).

Из (5) выразим Gкр в явном виде:

(6).

(6).

Выражение (6) представляет Gкр на основе материального баланса процесса кристаллизации.

Но

,

которое определяется

на основе физики

процесса

массопередачи:

,

которое определяется

на основе физики

процесса

массопередачи:

(7),

(7),

где

- число

кристаллов,

которое образуется

- число

кристаллов,

которое образуется

за время пр в объеме Vс;

- изменение

массы одного

кристалла в

ед. времени,

кг/с.

- изменение

массы одного

кристалла в

ед. времени,

кг/с.

Так как

и

и

,

а также

,

а также

,

то на основе

физики массопередачи

можно считать:

,

то на основе

физики массопередачи

можно считать:

.

.

В целом, на основании (6) и (7) можно записать:

.

.

Математическое описание для размера частиц.

На основании диффузионной теории и правила Мак-Бена скорость роста кристаллов можно представить через радиус частиц:

(9),

(9),

где

(10);

(10);

r - радиус кристалла, м; t - время, с;

К,

К0 -

константы,

;

;

Сп, С* - концентрации пересыщенного и насыщенного растворов, кг/м3;

Еа - энергия активации, кдж/кг;

- температура, К;

R - универсальная газовая постоянная, кдж/кг*К.

На основании (9) и (10) - диаметр кристалла можно представить:

.

.

Если процесс кристаллизации вести при = const = зд и обеспечить Сн= const, то Сп и С* будут предопределены, т.к. система имеет 2 степени свободы (s=2).

Таким образом, dкр=dкрзд можно обеспечить стабилизацией при условии Сн= const.

Тепловой баланс процесса кристаллизации.

Уравнение динамики:

(11).

(11).

Можно принять = мр = кр = с .

Уравнение

статики при

:

:

(12).

(12).

На основании (11) и (12) можно считать:

Предпочтительное управляющее воздействие Gхл .

Информационная схема кристаллизатора

Рис.6.

Основные регулируемые переменные:

;

;

Возможные регулирующие воздействия:

Возможные контролируемые возмущения:

Возможные неконтролируемые возмущения:

.

.

В целом, кристаллизатор является сложным многосвязным объектом.

Типовая схема автоматизации процесса кристаллизации

Рис.7.

Регулирование.

Регулирование в аппарате по подаче хладоагента Gхл - обеспечивает косвенное регулирование показателя эффективности процесса: = f (dкр).

Регулирование h по отбору маточного раствора Gмр - для обеспечения материального баланса по жидкой фазе.

Стабилизация расхода исходного раствора Gр - для обеспечения заданной производительности установки.

Контроль.

Расходы:

.

.Температуры:

.

.Уровень: h.

Сигнализация.

Значительные отклонения температуры от задания.

3. Материалы к лекции №11

Автоматизация процесса абсорбции

Равновесие в процессе абсорбции.

Число степеней свободы для системы бинарный газ+жидкость:

S = k – f + 2=3-2+2=3.

Переменные для данной системы: температура , давление Р; концентрации С.

Равновесие такой системы при постоянных и Р описывается законом Генри:

(1),

(1),

где m - коэффициент распределения:

(2),

(2),

где Е - константа Генри:

(3),

(3),

где q - дифференциальная теплота растворения; R - универсальная газовая постоянная; С - константа.

На основании (2) и (3) коэффициент распределения m зависит от P и следующим образом: при Р, m ; при , Е . m.

Следовательно, растворимость газа в жидкости на основании (1), определяемая как:

,

увеличивается

с увеличением

давления Р

и уменьшением

температуры

.

,

увеличивается

с увеличением

давления Р

и уменьшением

температуры

.

Влияние Р и на среднюю движущую силу процесса абсорбции.

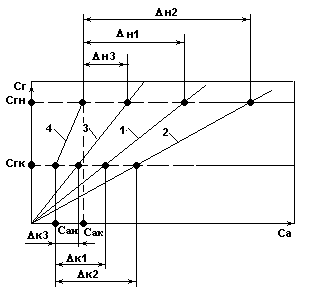

(фазовые диаграммы при противотоке распределяющих веществ)

Рис.1.

При Р1 и 1 , Δср1; 2 - При Р2 > Р1 , Δср2 ; 3 - При 3 > 1 , Δср3

Результаты анализа диаграмм:

Δср =f (, Р, сгн , сгк , сан , сак );

Δср2 > Δср1 ; при Р→ Δср ;

Δср3 < Δср1 ; при → Δср

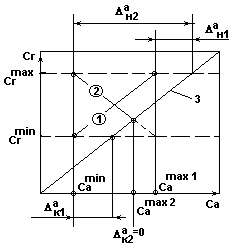

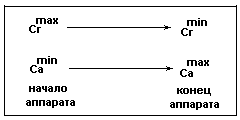

Влияние направления движения потоков

на средние движущие силы процесса абсорбции.

Рис.2а.

- рабочая линия процесса абсорбции при противотоке распределяющих веществ;

- рабочая линия процесса абсорбции при прямотоке распределяющих веществ;

- равновесная линия процесса абсорбции.

Движение распределяющих веществ противотоком.

Рис.2б.

Са изменяется от Саmin до Саmax1 , (

).

).Движущая сила:

.

.

Движение распределяющих веществ прямотоком.

Рис.2в.

Са изменяется от Саmin до Саmax2 , (

).

).Движущая сила:

.

.

Выводы по характеристикам схем противотока и прямотока:

-

;

2. -

;

2. -

.

.

Кинетика процесса абсорбции.

Уравнения массопередачи в процессе абсорбции:

(4а),

(4а),

или

(4б),

(4б),

где

Мга - масса распределяемого компонента, переходящая из газа в абсорбент в единицу времени, кг/ч;

F - поверхность массопередачи м2;

и

и

;

;

и

и

;

;

Кг

, Ка

- коэффициенты

массопередачи,

;

;

;

;

,

,

где

г - коэффициент массоотдачи от потока газа к поверхности контакта фаз, кг/(м2 *ч);

а - коэффициент массоотдачи от поверхности контакта фаз к потоку абсорбента, кг/(м2 *ч).

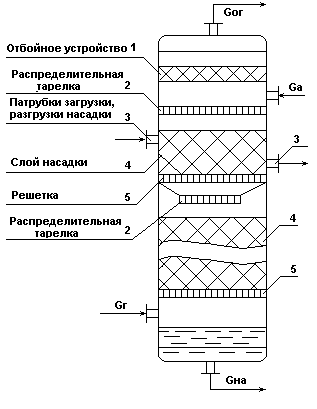

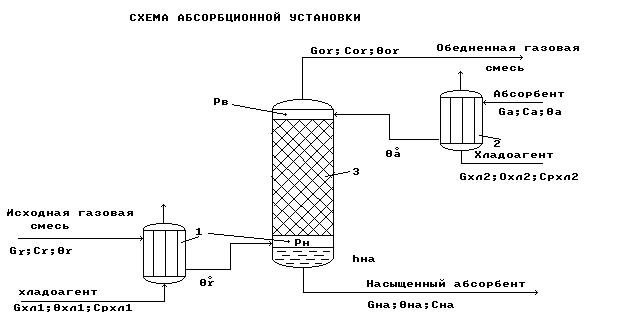

Схема насадочного абсорбера.

Рис.6.

Объект управления

Схема абсорбционной установки.

1, 2 –

холодильники;

3 – абсорбционная

насадочная

колонна.

Рис.5.

Работа схемы.

Исходная газовая смесь Gг и абсорбент Gа в холодильниках 1 и 2 охлаждаются до заданных температур г0 и а0 и противотоком подаются в колонну 3.

В колонне 3 происходит извлечение целевого (распределяемого) компонента из исходной газовой смеси с помощью жидкого абсорбента.

В результате массообменного процесса между газовой и жидкой фазами получают:

в низу колонны - насыщенный абсорбент Gна с концентрацией целевого (распределяемого) компонента сна;

в верху колонны - обедненную газовую смесь Gог с концентрацией целевого (распределяемого) компонента сог .

Показатель эффективности процесса - концентрация распределяемого компонента в обедненной газовой смеси сог.

Цель управления - обеспечение сог = согзд на минимально возможном для данной установки значении.

Материальный баланс по целевому компоненту.

Материальный баланс по целевому компоненту в газовой фазе.

Уравнение динамики:

(1),

(1),

где Мгна - масса целевого компонента, переходящая из газовой фазы в жидкую в единицу времени, кг/ч.

Уравнение

статики

:

:

(2).

(2).

Из

выражений (1) и

(2) следует, что: (3),

(3),

где Мгна - определяется уравнением массопередачи.

Материальный баланс по целевому компоненту в насыщенном абсорбенте.

Уравнение динамики:

(4).

(4).

Уравнение

статики

:

:

(5).

(5).

Из выражений

(4) и (5) следует,

что:  (6),

(6),

где Mгна - определяется уравнением массопередачи.

Материальный баланс по общему количеству целевого компонента в процессе абсорбции.

Уравнение динамики:

29-04-2015, 04:00