.

.

В типовой схеме автоматизации стабилизируют Gвм и Gсм, что обеспечивает также стабилизацию hм

Материальный баланс по газовой фазе.

Уравнение динамики:

(7),

(7),

где

Мсаб - мольная масса сушильного агента в барабане,

кг/моль;

Рсаб - разрежение в барабане, Па;

саб - температура в барабане (по газовой фазе), К,

Vсаб - объем газовой фазы в барабане, м3.

Уравнение статики:

(8).

(8).

На основании (7) и (8) можно считать:

.

.

Предпочтительным управляющим воздействием является Gсавых.

Тепловой баланс в сушильном барабане.

Уравнение динамики:

(9).

(9).

Уравнение статики при

:

:

(10).

(10).

В выражениях (9) и (10) принимаем:

;

;

r - удельная теплота испарения влаги , дж/кг.

На основании (9) и (10) можно принять:

(11),

(11),

где

(12).

(12).

Материальный баланс по количеству влаги в материале.

Уравнение динамики:

(13),

(13),

Уравнение статики

:

:

(14).

(14).

Из выражений (13) и (14) следует, что:

(15),

(15),

где Wмса - определяется уравнением массопередачи.

Материальный баланс по количеству влаги в сушильном агенте.

Уравнение динамики:

(16).

(16).

Уравнение статики

:

:

(17).

(17).

Из выражений (16) и (17) следует, что:

(18).

(18).

Материальный баланс по общему количеству влаги в процессе сушки.

Уравнение динамики:

(19),

(19),

где

.

.

Уравнение статики

:

:

(20).

(20).

На основании выражений (19) и (20) можно считать:

(21).

(21).

При анализе топки мы получили:

(22).

(22).

Из всех возможных управляющих воздействий, перечисленных в выражениях (21) и (22), для регулирования конечной влажности материала наиболее информативным является расход топлива Gт.

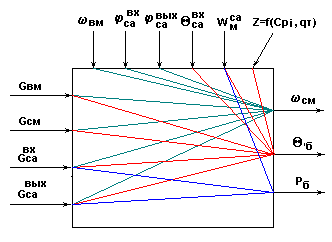

Информационная схема сушильного барабана.

Рис.10.

Возможные управляющие воздействия:

.

.

Возможные контролируемые возмущения:

.

.

Возможные неконтролируемые возмущения:

.

.

Возможные управляемые переменные:

.

.

Сушильный барабан является сложным многосвязным объектом.

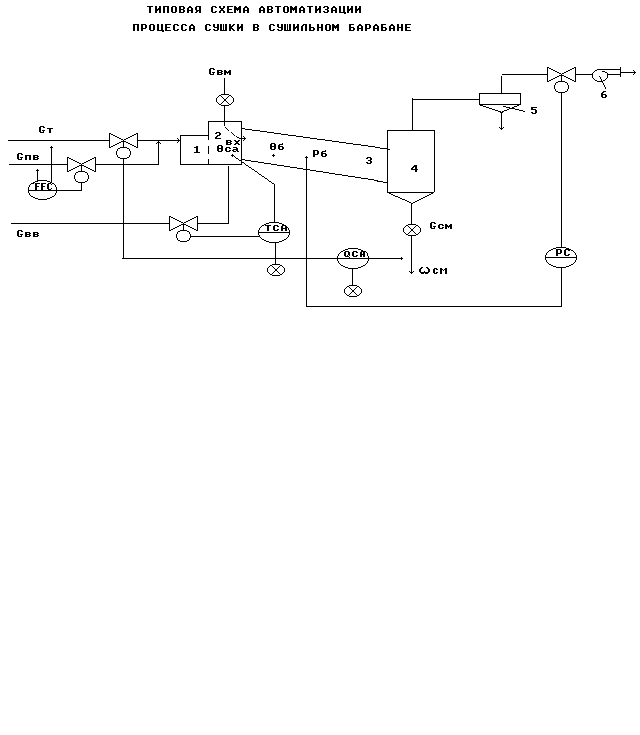

Типовая схема автоматизации процесса сушки.

Рис.11.

Регулирование.

Регулирование см по подаче топлива Gт - как показателя эффективности процесса сушки.

Регулирование соотношения расходов топлива Gт и первичного воздуха Gпв по подаче первичного воздуха

- для обеспечения

эффективности

сгорания топлива.

- для обеспечения

эффективности

сгорания топлива.Регулирование температуры сушильного агента на входе в барабан савх по подаче вторичного воздуха Gвв.

Регулирование разрежения в барабане Рсаб по отбору отработанного сушильного агента Gсавых - для для обеспечения материального баланса по газовой фазе.

Стабилизация расходов влажного и сухого материала Gвм и Gсм автоматическими дозаторами - для обеспечения материального баланса по твердой фазе.

Контроль.

расходы - Gт, Gпв, Gвв, Gвм, Gсм;

температуры -

;

;разрежение - Рб;

влажность - см (к).

Сигнализация.

существенные отклонения см от зд;

значительное повышение савх;

Незапланированное отключение привода, при этом формируется сигнал «В схему защиты».

Система защиты.

По сигналу «В схему защиты» - прекратить подачу материала и топлива в сушильный агрегат.

5. Материалы к лекции №13

Автоматизация процесса ректификации (ч.1)

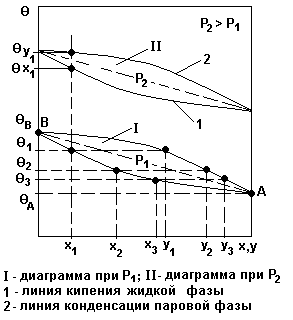

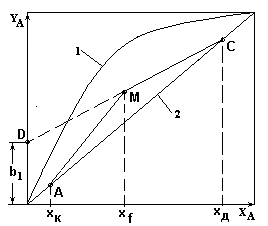

Диаграмма равновесия «θ – x – y » при Р= const.

Рис.1.

Смесь двухкомпонентная: компонент А - низкокипящий; компонент В - высококипящий.

Диаграмма позволяет определять:

θx и θy - для любого состояния смеси при заданном Р;

x и y - для любой температуры смеси.

По данным диаграммы «θ – x – y » может быть построена диаграмма равновесия « x – y » при Р= const.

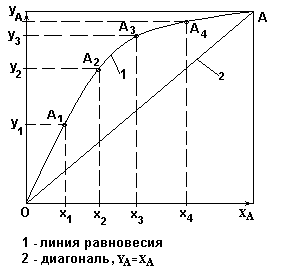

Диаграмма равновесия « x – y » при Р= const.

Рис.2.

На осях y и x откладывают значения yА и xА соответствующие 100% содержанию компонента А в паровой и жидкой фазах соответственно;

Диагональ ОА соответствует составам смеси yА = xА.

Расположение равновесной линии выше диагонали означает, что пары обогащены низкокипящим компонентом.

Чем ближе линия равновесия к диагонали, тем меньше разница составов жидкой и паровой фаз и тем труднее разделяется смесь при ректификации.

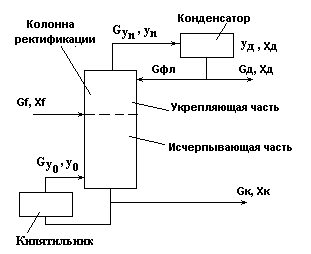

Схема колонны ректификации для математического

описания рабочих линий процесса.

Рис.3.

Обозначения параметров процесса:

Gf, Gфл, Gд, G к - расходы питания, флегмы, дистиллята, куба;

xf, xд, xк - молярные составы соответствующих потоков;

R=Gфл/Gд - флегмовое число.

Расчет рабочего флегмового числа.

,

,

где xf - заданный состав жидкой фазы потока питания;

yf - соответствующий ему равновесный состав паровой фазы потока питания.

Рабочее флегмовое число находят из соотношений:

R=1,3*Rmin+0,3

или

R=σ* Rmin,

где σ=1,2-2,5 - коэффициент избытка флегмы.

Уравнение рабочей линии верхней (укрепляющей) части колонны.

(1),

(1),

где y, x - составы паровой и жидкой фаз верха колонны, молярные доли; xд - состав дистиллята.

Обозначим:

.

.

Уравнение рабочей линии нижней (исчерпывающей) части колонны.

(2),

(2),

где

.

.

Обозначим:

;

;

Построение рабочих линий процесса ректификации.

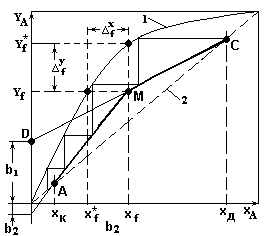

Рис.4.

1 - Равновесная линия процесса ректификации;

2 - Линия равных концентраций паровой и жидкой фаз компонента А в колонне.

Составы паровой и жидкой фаз в верхней и нижней частях колонны равны, т.е соответствуют линии 2.

По xд находят точку С.

По xк находят точку А.

По xf проводят вертикаль.

По оси y откладывают величину

из соотношения

(1) и получают

точку D.

из соотношения

(1) и получают

точку D.Получают точку М на пересечении СD с вертикалью от xf.

Получают СМ - рабочую линию верха колонны.

Проводят МА - рабочую линию низа колонны.

Диаграмма «Рабочая линия-линия равновесия»

процесса ректификации.

Рис.7.

1 – равновесная линия процесса бинарной ректификации;

2 – Линия равных концентраций в паровой и жидкой фазах

Линия СМ – рабочая линия верха колонны с параметрами:

;

;

Линия МА – рабочая линия низа колонны с параметрами:

;

;

;

;

.

.

Анализ диаграммы «Рабочая линия - линия равновесия».

По диаграмме определяют следующие параметры:

Число ступеней разделения, число теоретических тарелок nт и число реальных тарелок

,

где η - к.п.д. тарелки.

,

где η - к.п.д. тарелки.

Движущую силу процесса в любых точках колонны:

,

,

,

что соответствует

направлению

массопередачи

,

что соответствует

направлению

массопередачи

,

и

,

и

.

.

Движущие силы

зависят:

зависят:

от режимных параметров процесса, определяющих положение равновесной кривой (Р и θ);

от xf , xд, xк - определяющих положение рабочей линии процесса;

от R=Gфл/Gд и

,

т.е. от Gфл,

Gд, Gf;

,

т.е. от Gфл,

Gд, Gf;от тепловых параметров Gf.

Требуемую движущую силу процесса ректификации можно обеспечить:

стабилизацией режимных параметров Р или θ;

стабилизацией параметров потока питания Gf и θ f;

стабилизацией или изменением флегмового числа R=G фл /Gд .

Объект управления

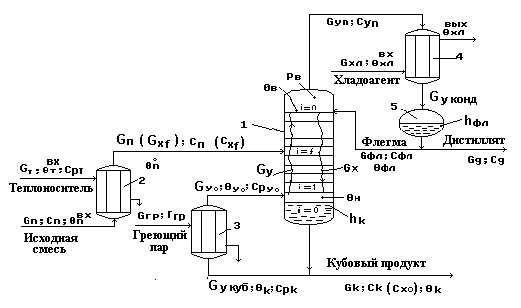

Схема ректификационной установки.

- ректификационная колонна; 2 - подогреватель потока питания;

- кипятильник; 4 - конденсатор (дефлегматор); 5 - флегмовая емкость.

Рис. 8.

Описание установки.

Объект управления - ректификационная установка для выделения из исходной жидкой смеси целевого компонента в составе дистиллята.

Процесс массопередачи происходит на тарелках укрепляющей (верхней) и исчерпывающей (нижней) частей колонны в результате взаимодействия жидкой и паровой фаз, движущихся в колонне противотоком.

Движущая

сила - разность

между равновесной

и рабочей

концентрациями

целевого компонента

в жидкой или

паровой фазе:

и

и

соответственно.

соответственно.

Работа установки.

Исходная смесь Gп (Gxf) нагревается в подогревателе потока питания 2 до температуры кипения θп0 и подается в колонну 1 на тарелку питания (i=f).

Исходная смесь стекает по тарелкам нижней части колонны в виде жидкостного потока Gx в куб колонны, участвуя в массообменном процессе с паровым потоком Gy.

Из куба колонны выводится кубовый продукт Gкуб. Часть кубового продукта подается в кипятильник 3, где испаряется с образованием парового потока Gy0 , который подается в низ колонны.

Паровой поток поднимается вверх колонны, контактируя с жидким потоком и обогащаясь целевым компонентом.

Обогащенный целевым компонентом паровой поток Gyn выводится из верха колонны и подается в дефлегматор 4, где конденсируется.

Конденсат собирается во флегмовой емкости 5. Из сборника флегмы отбирается два потока:

поток дистиллята Gд - целевой продукт;

поток флегмы Gфл - жидкая фаза, используемая для орошения верха колонны.

Показатель эффективности процесса сд - концентрация дистиллята.

Цель управления процессом - обеспечение сд.=сдзд.

6. Материалы к лекции №14

Автоматизация процесса ректификации (ч.2).

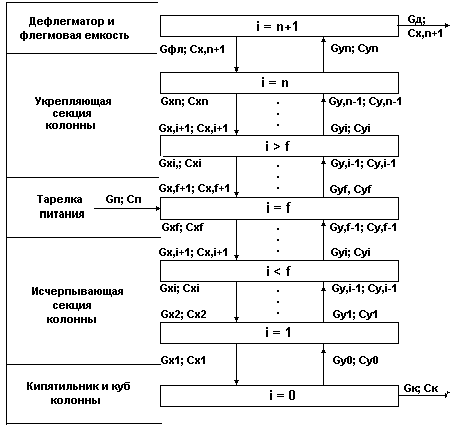

Структурная схема ректификационной установки.

Рис.1.

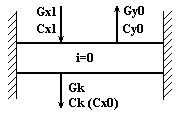

Математическое описание низа колонны

Структурная схема куба и кипятильника.

Рис.2.

Тепловой баланс низа колонны ( н = 0 ).

Уравнение динамики:

(5).

(5).

Уравнение статики:

Gгр rгр + Gх1 Cрх1х1 = Gy0 rk + GkCpkн (6).

На основании (5) и (6) можно считать:

н = f (Gгр, Gк ).

Предпочтительное управляющее воздействие Gгр .

Материальный баланс по всему веществу.

Уравнение динамики :

(1).

(1).

Уравнение статики :

G x1 = G k + G y0 (2),

где ρ k - плотность кубовой жидкости , кг/м3;

29-04-2015, 04:00