Основные характеристики

центробежных насосов.

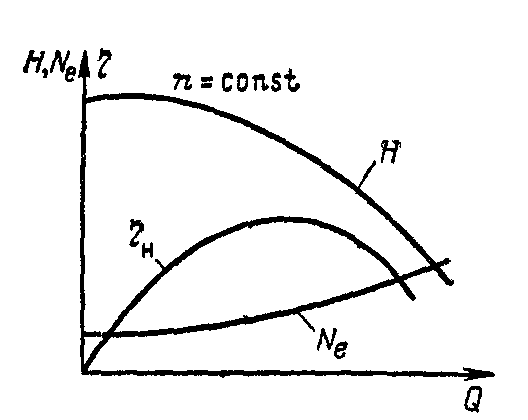

Рис.4.1.

Зависимость напора от производительности - Н=f1(Q);

Зависимость мощности на валу насоса от производительности - Nе = f2(Q);

Зависимость к.п.д. насоса от производительности : н=f(Q).

Характеристики насоса получают:

в ходе специального эксперимента;

на основе основного уравнения Эйлера для центробежных машин.

Работа насосов на сеть.

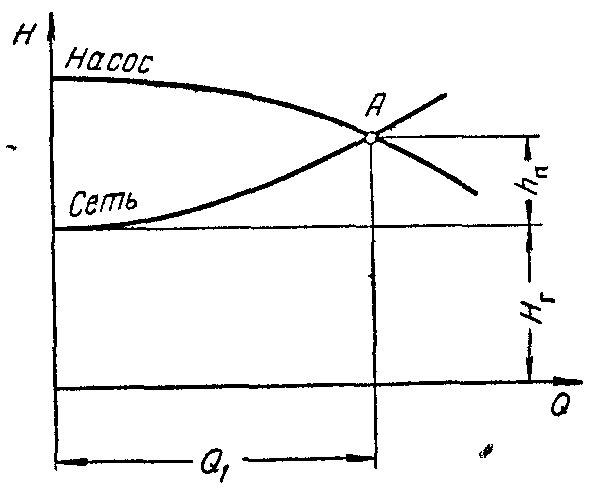

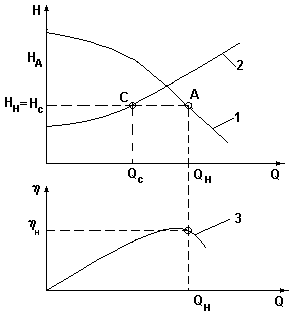

Рис.5.1.

Характеристика насоса: Нн =f(Qн );

Характеристика сети: Нс =f(Qс );

Аналитическое выражение для напора в сети

Нс =Нг + k*Q2 ;

где Нг - геометрическая высота подачи;

k*Q2 =hп - потери напора в сети

()А - рабочая точка, обеспечивающая максимальную производительность насоса Q1 при работе на данную сеть.

Совместная работа насосов

при параллельном соединении.

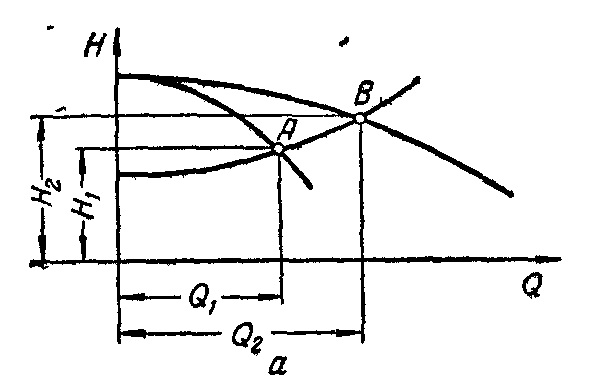

Рис.6.1.

Для построения общей характеристики установки суммируют производительности насосов.

Параллельное включение насосов используют:

для увеличения производительности насосной установки;

когда характеристика сети является достаточно пологой;

увеличение напора при этом незначительно.

Совместная работа насосов

при последовательном соединении.

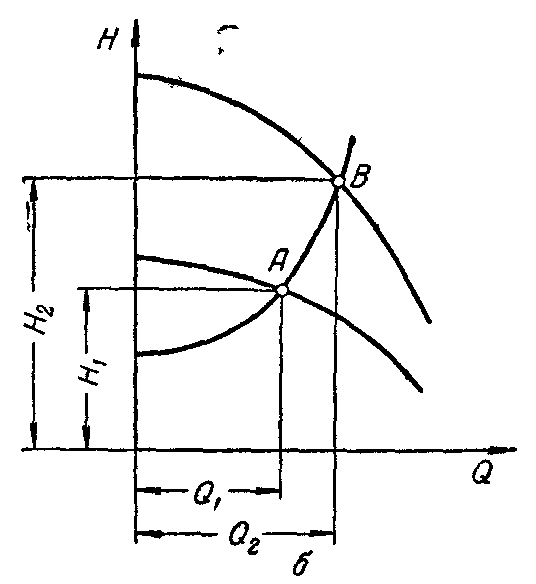

Рис. 6.2.

Для построения характеристики установки суммируют напоры насосов.

Последовательное включение насосов используют:

для увеличения напора насосной установки;

когда характеристика сети является достаточно крутой;

увеличение производительности при этом незначительно.

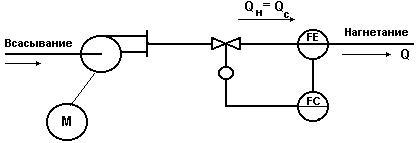

Схема регулирования на основе стабилизации Qн =Qс

(метод дросселирования).

Рис.7.1

Стабилизация подачи методом дросселирования осуществляется на линии нагнетания.

Установка Р.О. перед насосом недопустима, т.к. это ведет к снижению давления в насосе и способствует возникновению кавитации (колебательного режима).

Применение системы целесообразно при

.

.

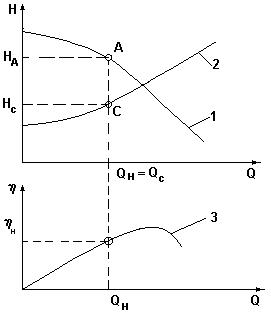

Характеристики работы на сеть

при регулировании подачи насоса методом дросселирования.

Рис.7.2.

К.п.д. системы при регулировании подачи насоса методом дросселирования.

.

.

Система будет экономичнее, если

.

.

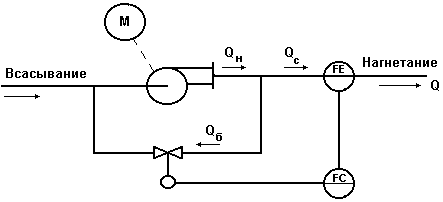

Схема регулирования на основе стабилизации Hн =Hс

(метод байпассирования).

Рис7.3.

При данном способе регулирования:

Qб - байпасный поток;

Qн - производительность насоса;

Qс=Qн-Qб - производительность сети;

Нс=Нн.

Применение системы целесообразно при

.

.

Характеристики работы на сеть

при регулировании подачи насоса методом байпассирования.

Рис.7.4.

К.п.д. системы при регулировании подачи методом байпассирования.

.

.

Система

наиболее экономична,

если

.

.

Схема регулирования производительности насоса

на основе стабилизации н = с.

Рис.7.5.

Регулирование подачи осуществляется путем изменения скорости вращения привода насоса.

Теоретические аспекты.

При изменении n и сохранении подобия режимов работы одновременно изменяются и Qн и Нн в соответствии с соотношениями:

(7.1).

(7.1).

Следовательно, можно изменить положение характеристики насоса, обеспечив прохождение ее через заданную точку.

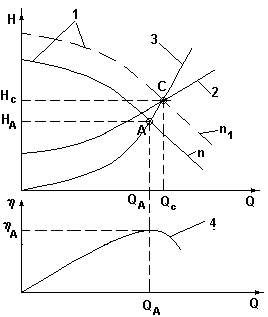

Характеристики работы на сеть

Рис.7.6.

Исходные данные для решения задачи:

характеристика насоса 1 при частоте n;

характеристика сети 2;

Постановка задачи:

обеспечить работу на сеть в рабочей точке “С” с параметрами Qс, Нс и с=н.

Решение задачи

Найдем частоту n1, при которой характеристика Нн=f(Q) пройдет через точку С, для чего выполним следующие построения.

Построим параболу подобных режимов.

На основании соотношений (7.1) можно записать:

(7.2).

(7.2).

Из (7.2) выразим Н:

(7.3).

(7.3).

Выражение (7.3) описывает параболу подобия 3 на рис.7.5, которая пересекает характеристику насоса (n) в точке А с параметрами QА и НА при условии =const.

Определим частоту n1.

На основании соотношений (7.1) можно записать:

,

,

откуда при известных Qс, QА и n получим n1:

(7.4).

(7.4).

Рассчитаем по известным QA и HА к.п.д. насоса:

(7.5).

(7.5).

Таким образом, система обеспечивает:

.

.

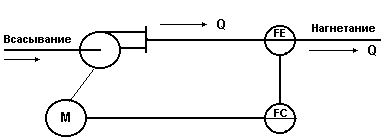

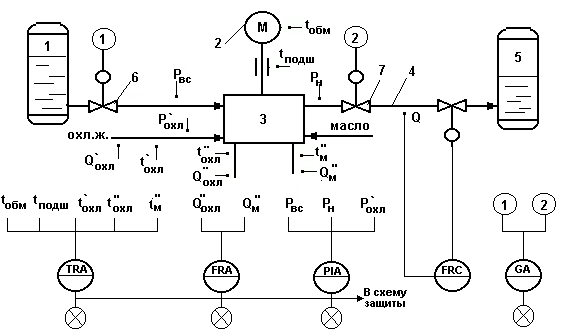

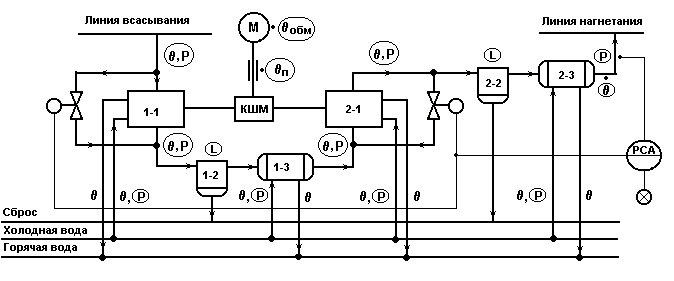

Типовая схема автоматизации процесса перемещения жидкости

центробежным насосом.

Рис. 8.1

Типовое решение автоматизации процесса перемещения жидкости

центробежным насосом.

Регулирование.

Подача насоса Q - методом дросселирования.

Контроль.

температуры: tобм, tподш, tохл`, tохл”, tм”;

давления: Pвс, Pн, Pохл;

расходы: Qохл”, Qм”, Q.

Сигнализация.

Сигнализации подлежат все контролируемые параметры:

температуры - t > tпред;

давления - P < Pпред;

расходы - Q < Qмин (наличие потоков масла и охлаждающей жидкости).

Система защиты.

По сигналам «В схему защиты» - отключается действующий насос и включается резервный.

Материалы к лекции №5

Автоматизация поршневых компрессоров

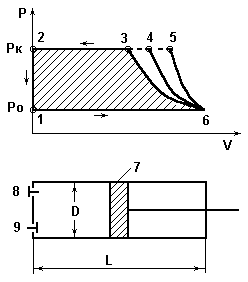

Вид теоретической индикаторной диаграммы

поршневого компрессора.

Рис.3.1.

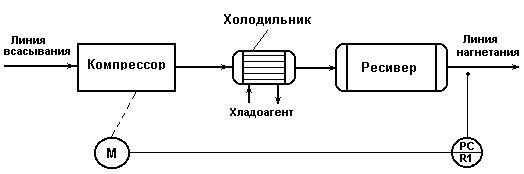

Схема Пз-регулирования подачи поршневого компрессора

Рис.5.1

Схема регулирования подачи поршневого компрессора

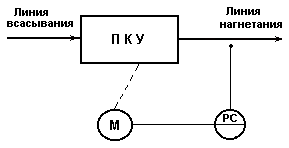

путем изменения частоты вращения привода компрессора.

ПКУ - поршневая компрессорная установка.

Рис.5.2.

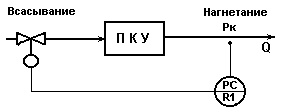

Схема регулирования подачи поршневого компрессора

путем дросселирования потока на линии всасывания.

Рис.5.3.

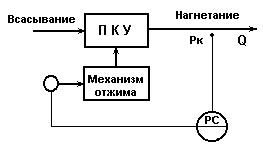

Схема регулирования подачи поршневого компрессора

путем отжима клапанов.

Рис.5.4.

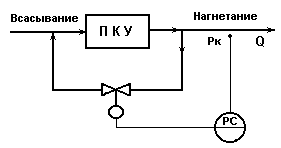

Схема регулирования подачи поршневого компрессора

путем перевода компрессора на холостой ход.

Рис.5.5.

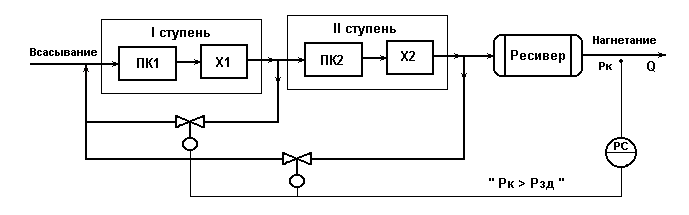

Схема регулирования подачи 2х-ступенчатого компрессора

с воздействием на ИМ каждой ступени.

Рис.6.1.

Схема регулирования подачи 2х-ступенчатого компрессора

с воздействием на ИМ первой ступени.

Рис.6.2.

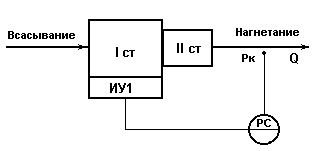

Схема трехступенчатого компрессора.

Рис.4.1.

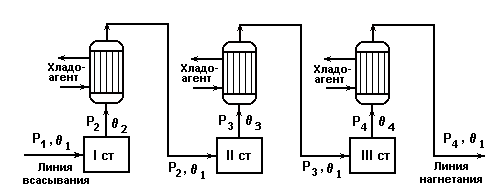

Теоретическая индикаторная диаграмма

трехступенчатого сжатия.

Рис.4.2.

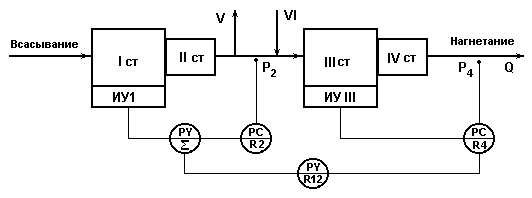

Схема регулирования подачи 4х-ступенчатого компрессора с включением технологического оборудования после 2-ой и 4-ой ступеней.

I II III IV - ступени компримирования;

V - линия промежуточного отбора среднего давления Р2 в технологическую схему;

VI - линия возврата газа из аппарата высокого давления.

Рис.6.3

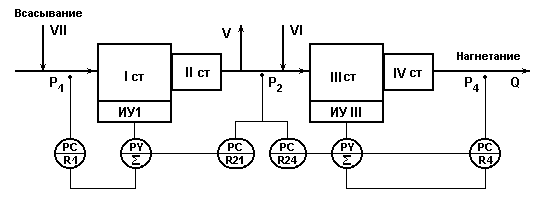

Схема регулирования подачи 4х-ступенчатого компрессора с подключением технологического оборудования на входе 1-ой ступени, после 2-ой и 4-ой ступеней.

I II III IV - ступени компримирования;

V - линия промежуточного отбора среднего давления Р2 в технологическую схему;

VI - линия возврата газа из аппарата высокого давления.

VII - линия возврата газа из аппарата среднего давления.

Рис.6.4.

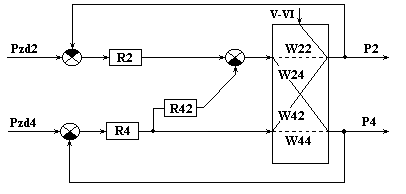

Структурная схема системы регулирования подачи

4-х ступенчатого компрессора для рис.6.3.

Рис. 6.3б

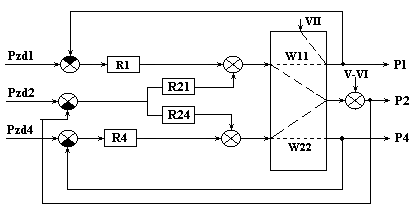

Структурная схема системы регулирования подачи

4-х ступенчатого компрессора для рис.6.4.

Рис.6.4б

Типовая схема автоматизации установки

с двухступенчатым поршневым компрессором.

Обозначения на схеме:

1-1, 2-1 - цилиндры ступеней 1и 2; 1-2, 2-2 - масловлагоотделители;

1-3, 2-3 - холодильники.

![]() Р - сигнализируемый

и контролируемый

параметр;

Р - сигнализируемый

и контролируемый

параметр;

Р - контролируемый параметр.

Рис.7.1.

Типовое решение автоматизации установки

с двухступенчатым поршневым компрессором.

Показателем эффективности процесса является подача компрессорной установки.

Регулирование подачи осуществляется по давлению в линии нагнетания.

Регулирование.

В данной схеме используется метод регулирования подачи по давлению Р в линии нагнетания на выходе компрессорной установки путем перевода компрессора на холостой ход в результате открытия запорных клапанов РО1 и РО2 на линиях байпаса 1 и 2 ступеней компрессора.

Контроль.

Контролю в любой компрессорной установке подлежат температура, давление, уровень, потребляемая мощность.

Контроль температуры:

температура газа в линии нагнетания;

газа на входе и выходе каждой ступени;

п смазки в различных точках подшипников;

воды на входе и выходе холодильников;

обм обмоток электропривода.

Контроль давления:

Р газа на входе и выходе каждой ступени;

Р воды на входе в холодильники;

Р масла в магистрали (система смазки на схеме не показана);

Давление обладает меньшей инерционностью, чем температура при изменении технологических режимов, поэтому его используют для сигнализации, блокировок и защиты.

Контроль уровня:

Н конденсата в масловлагоотделителях;

Н масла в масляных баках (на схеме не показаны);

Н воды в гидрозатворах и газгольдерах (не показаны).

Контроль мощности:

мощность, потребляемая приводом - Nпр ;

контроль осуществляется измерительным устройством, установленным на валу привода.

Nпр определяет экономичность установки.

Сигнализация.

Сигнализации подлежат:

существенные отклонения давления газа в линии нагнетания;

повышение температуры и давления газа на входе и выходе каждой ступени - ↑, Р ↑;

повышение температуры подшипников - п ↑;

повышение температуры обмоток - обм ↑;

понижение уровня Н во всех контролируемых точках;

понижение давления воды на входе холодильников - Р ;

понижение давления масла - Рм ;

перегрузка привода Nпр ↑ .

Система защиты.

При существенном отклонении сигнализируемых параметров от заданных значений ,

когда в результате срабатывания блокировок и вмешательства обслуживающего персонала не удается восстановить заданный технологический режим,

отключается действующий привод и включается резервный.

Материалы к лекции №6

Общая характеристика тепловых процессов

Фазовое равновесие теплоносителей.

Правило фаз:

s=k-f+2 (1),

где s - число степеней свободы данной системы;

f - число фаз системы;

k - число компонентов системы.

для трехфазной однокомпонентной системы:

s=1-3+2=0.

для двухфазной однокомпонентной системы:

s=1-2+2=1.

для однофазной однокомпонентной системы:

s=1-1+2=2.

Фазовые переходы в однокомпонентных системах.

Уравнение Клапейрона-Клаузиуса

(2),

(2),

где Р - давление;

r - молярная теплота фазового перехода;

Т - температура фазового перехода (испарения, плавления, возгонки);

∆V - изменение объема 1 моля вещества при переходе его из одной фазы в другую.

Фазовые переходы в многокомпонентных системах.

Закон Генри:

(3),

(3),

где mi - молекулярная доля газа в растворе;

ψ - константа Генри;

pi - парциальное давление газа над жидкостью.

Закон Рауля:

(4),

(4),

где рА - парциальное давление компонента А в парах;

РА - давление паров чистого компонента А;

- молекулярная

доля этого

компонента

в растворе.

- молекулярная

доля этого

компонента

в растворе.

Закон распределения:

(5),

(5),

где К - молярный коэффициент распределения;

mCA - концентрация вещества С в жидкости А

в г-моль/л;

mCВ - концентрация вещества С в жидкости B.

Связь основных параметров

теплоносителей в газовой фазе.

Закон Бойля:

P*V=const при T=const (1).

Закон Гей-Люссака:

(2а),

(2а),

или на основании (2а) можно получить при Р=const:

(2б),

(2б),

На основании (1) и (2б) можно также получить:

при Р=const

(3),

при Р=const

(3),

или

при V=const

(4).

при V=const

(4).

На основании (1)и (2) получают также формулу для приведения объема газа к нормальным условиям:

(5),

(5),

Закон Авогадро: в одинаковых объемах газа при одинаковых температуре и давлении содержится одно и то же количество молекул.

1г-мол. любого вещества в газообразном состоянии занимает 22,4л.;

1кг-мол. → 22,4 м3 и содержит 6,03*1023 молекул.

Уравнение Менделеева – Клапейрона.

для 1 г-моля газа:

P*V=R*T (6)

для n г-молей газа:

P*V = n*R*T (7)

Если количество газа выражается в граммах:

(8)

(8)

откуда:

(9)

(9)

или

(10).

(10).

Закон

29-04-2015, 04:00